Vitrimers:de herverwerkbare thermoharder

Er is een nieuw woord om toe te voegen aan uw composietlexicon en het zal aandacht verdienen:Vitrimers. Vitrimeren, voor het eerst ontdekt en benoemd in 2011 door de Franse onderzoeker Ludwik Leibler, zijn een klasse van kunststoffen die zijn afgeleid van thermohardende polymeren die bestaan uit moleculaire, covalente netwerken die hun topologie kunnen veranderen via thermisch geactiveerde bindingsuitwisselingsreacties. Net als thermoharders kunnen vitrimeren worden geformuleerd om bij bepaalde temperaturen te verknopen. Net als thermoplasten kunnen vitrimeren bij verhoogde temperaturen worden verzacht en hervormd.

Tot voor kort waren vitrimeren voornamelijk beperkt tot academische en laboratoriumomgevingen. In de afgelopen jaren heeft een handvol leveranciers echter vitrimeren op de markt gebracht die bewijzen dat deze klasse materiaal niet meer weg te denken is. Een van die leveranciers, Mallinda (Denver, Colo., V.S.), houdt operaties en producten op basis van vitrimeertechnologie op de been en bewijst de levensvatbaarheid van het materiaal.

Vitrimeren worden geboren

Philip Taynton, CTO van Mallinda, richtte het bedrijf in 2014 op met klasgenoot Chris Kaffer, CEO. Taynton en Kaffer ontmoetten elkaar aan de Universiteit van Colorado (CU-Boulder), waar beiden afstudeerprogramma's volgden, Taynton promoveerde in scheikunde en Kaffer een MBA. Mallinda is gemaakt om het onderzoek naar vitrimeren te commercialiseren dat Taynton bij CU-Boulder had gedaan. Het doel, zei hij, was om een matrixhars te ontwikkelen en op de markt te brengen die zou verwerken als een thermohardende epoxy, maar opnieuw zou worden verwerkt als een thermoplast. Kaffer kreeg vroege financiering voor het bedrijf van de Amerikaanse National Science Foundation (NSF) en de staat Colorado, waardoor het bedrijf van start ging.

In 2016 verhuisden Taynton en Kaffer Mallinda naar Berkeley Lab's (Berkeley, Californië, VS) Cyclotron Road-programma, nu Activate Fellowship genoemd, een technologie-incubator die is ontworpen om ondernemende wetenschappers te helpen bij het vooruithelpen van projecten met potentieel voor wereldwijde impact. Hier werkten Kaffer en Taynton om hun vitrimeertechnologie te rijpen en een weg naar commercialisering te verfijnen. "De fellowship bleek op twee belangrijke manieren van cruciaal belang", zegt Taynton. “Ten eerste konden we ons concentreren op technische risicovermindering in een omgeving van wereldklasse. Ten tweede konden we ons netwerk van strategische partners, klanten, investeerders, talent en mentoren aanzienlijk uitbreiden.”

In 2018 verhuisden Taynton en Kaffer Mallinda terug naar Colorado en begonnen ze serieus met productontwikkeling en productie. Onderweg kregen ze aanvullende financiering van NSF, de staat Colorado, het Amerikaanse ministerie van Energie (DOE) en serie A-investeringen van SABIC Ventures.

Herverwerkbare thermoharder

Tayntons vitrimeren bij CU-Boulder waren gericht op de ontwikkeling van een hars die gebruikmaakt van verwisselbare, aan imine gekoppelde chemische bindingen. Imine-gekoppelde obligaties, zegt hij, zijn al tientallen jaren bekend in de chemiewereld, maar hebben de reputatie onstabiel te zijn in de aanwezigheid van water. Een imine-gekoppelde binding, zegt Taynton, "is heel bijzonder omdat het, als een koolstof-stikstof dubbele binding, erg sterk en stabiel is, maar het is ook gemakkelijk uitwisselbaar met andere nabijgelegen C=N-bindingen zonder dat er een katalysator nodig is. De doorbraak die we hadden bij CU-Boulder was de ontwikkeling van perfect stabiele imine-gekoppelde netwerken. Dit opende de deur naar een nieuw chemisch platform dat niet alleen kon concurreren met de mechanische prestaties van traditionele thermoharders, maar ook omkeerbare verwerking na uitharding van volledig uitgeharde verknoopte polymeren mogelijk maakte.”

Verder merkt Taynton op dat Mallinda's imine-gekoppelde netwerken kunnen worden geproduceerd met behulp van in de handel verkrijgbare reagentia. Ondanks dergelijke eigenschappen waren de "mechanische prestaties, prijs, milieugevoeligheid en maakbaarheid van Mallinda's oorspronkelijke product allemaal minder dan concurrerend voor composietharsen. Onze ontwikkeling in de jaren sinds het verlaten van CU-Boulder was gericht op het aanpakken van al deze problemen. We waren in staat om een mechanisch robuuste en veelzijdige materiaalplatformtechnologie te ontwikkelen om te concurreren met bestaande oudere materialen.”

Taynton zegt dat zijn eerste paper over imine-gekoppelde netwerken, gepubliceerd in 2014, vooruitliep op de materiaaltoepassing als matrixhars voor gebruik bij de fabricage van composieten. "Het potentieel was er", zegt hij, "maar er waren veel vraagtekens die we de afgelopen zes jaar hebben beantwoord."

De antwoorden op die vragen waren gericht op de ontwikkeling van formuleringen gericht op productie op commerciële schaal. Tegenwoordig, zegt Taynton, "hebben we geen esoterische, chemische voorlopers nodig om onze harsen te formuleren. Omdat we geen nieuwe chemische soorten hoeven te synthetiseren, zijn de productiekosten aanzienlijk lager en kunnen we zeer snel opschalen.”

Het resultaat is een harsmatrix die volgens Taynton "begint als elke andere thermohardende". Het is een tweedelige formulering met een houdbaarheid en wordt uitgehard met behulp van een van de traditionele methoden die gebruikelijk zijn bij de fabricage van composieten, waaronder persvormen, uitharden in een oven of uitharden in een autoclaaf. Het hardt uit in 1-3 minuten en vernet volledig zoals een thermoharder. Het kan ook prepregged zijn. Wanneer de hars echter wordt verwarmd tot temperaturen boven de Tg . van het materiaal , beginnen die imine-bindingen snel uit te wisselen en wordt de hars zachter. In deze verzachte toestand kan het onderdeel opnieuw worden gevormd totdat de harstemperatuur weer onder Tg zakt, op welk punt de bindingsuitwisselingsreactie in wezen tot nul vertraagt omdat het netwerk wordt bevroren door de glasovergang.

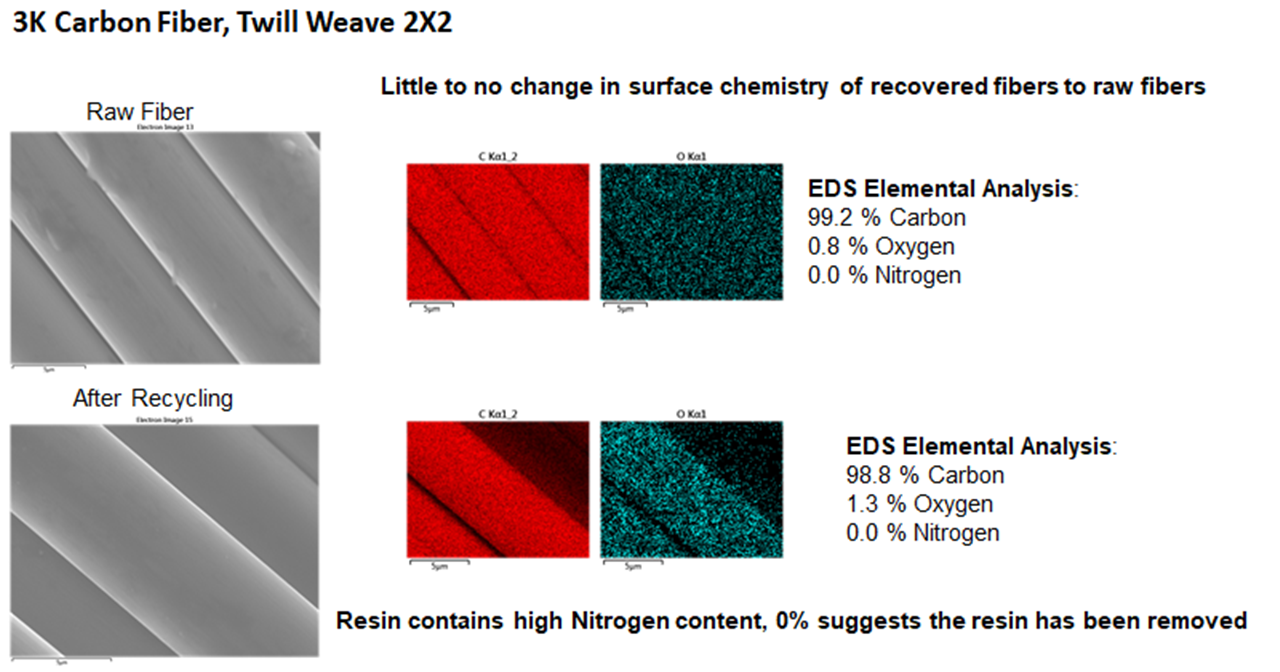

Vanwege de omkeerbare chemie die inherent is aan vitrimeren, kunnen de uitgeharde materialen ook worden gedepolymeriseerd en onder milde omstandigheden van vezels worden gescheiden, eenvoudig door toevoeging van monomeervoorlopers. De monomeren zelf reageren omkeerbaar in het netwerk en splitsen het op in kleinere moleculaire segmenten, wat een vloeibare hars oplevert, die gemakkelijk kan worden gescheiden van vezels en vulmiddel (zie video hierboven). De teruggewonnen hars kan zonder modificatie worden verwerkt tot de volgende generatie vitrimeerhars van productiekwaliteit. Volgens Taynton kan de hars van de tweede generatie 30-40% gerecyclede hars bevatten, wat naast de waarde van het teruggewonnen vezelmateriaal verdere kostenbesparingen aan de harszijde mogelijk zal maken.

Hoe zouden ze zo'n materiaal moeten noemen? Taynton benadrukt dat hoewel het op dezelfde manier wordt verwerkt als een thermoplast, het niet is een thermoplast. En hoewel het uithardt en vernet als een thermoharder, is het geen epoxy-, polyester-, vinylester- of een ander gangbaar harssysteem. "We noemen het een herverwerkbare of omkeerbare thermoharder", zegt Taynton.

Producten, toepassingen

Mallinda is bezig met de ontwikkeling en commercialisering van twee harsen op basis van haar imine-gekoppelde technologie. Taynton zegt dat de eerste, Vitrimax T60, gericht op de sportartikelenmarkt, een Tg heeft waardoor het materiaal kan worden verzacht bij temperaturen die beschikbaar zijn voor eindgebruikers thuis (60-80°C) en vervolgens opnieuw kan worden gevormd voor fysieke aanpassingen op maat.

Mogelijke toepassingen voor dit materiaal zijn onder meer skistokken en conforme pads voor persoonlijke bescherming. Het tweede product, Vitrimax T130 genaamd, wordt gepositioneerd als een drop-in vervanging voor standaard structurele epoxy's. Het heeft een procestemperatuurbereik van 180-200°C en een Tg van 130°C. Het kan door compressie worden gevormd en is bedoeld voor gebruik in auto-onderdelen, liggerkappen voor windbladen en industriële constructies.

Mallinda's formuleringen kunnen in vloeibare vorm worden gekocht, maar Taynton zegt dat het meest gebruiksvriendelijke formaat volledig uitgeharde vellen zijn. Om deze te produceren, prepregt Mallinda de vezel van keuze en hardt deze vervolgens onmiddellijk uit tot een plaatproduct. Dit blad kan gemakkelijk bij kamertemperatuur worden vervoerd en opgeslagen, heeft geen houdbaarheidsbeperkingen en kan snel opnieuw worden verwarmd om het te verzachten voor het vormen in de uiteindelijke vorm. "In-mold tijden tijdens dit vormingsproces zijn erg snel", zegt Taynton. “Ook hebben we een goede interlaminaire hechting van ons materiaal laten zien. Het hecht ook heel goed op epoxy.” Mallinda's hars, meldt Taynton, heeft een oppervlakte-energie die vergelijkbaar is met epoxy, en is dus compatibel met de meeste vezels die geschikt zijn voor gebruik met epoxy's.

Ook in de werken van Mallinda zijn harsvariëteiten die compatibel zijn met pultrusie, harstransfergieten (RTM) en UD-tapes. Er wordt ook een hars ontwikkeld die voldoet aan vuur, rook en toxiciteit (FST). Daarnaast worden de harsen beoordeeld voor gebruik met aramidevezels en ultrahoog moleculair gewicht polyethyleen (UHMWPE) vezels. Ook wordt gekeken naar lasbaarheid en repareerbaarheid, zegt Taynton.

Naar de markt

Taynton stelt dat toen hij en Kaffer Mallinda oprichtten, hun aanvankelijke focus lag op de ontwikkeling van een herverwerkbare hars die snel uithardde met behulp van standaard fabricageprocessen voor composieten. De laatste jaren zegt hij echter:“De drijvende kracht achter dit product is de circulaire economie. Recycling is absoluut noodzakelijk geworden, vooral in de EU, en ons materiaal past daar goed bij.”

Hoe het ook wordt gebruikt, het op de markt brengen van dit product vereist natuurlijk de ontwikkeling van productiecapaciteit op industriële schaal. Mallinda bouwt capaciteit op op de locatie in Denver om 1 Amerikaanse ton van elk van zijn Vitrimax T60- en T130-producten te produceren. Materiaal van deze lijnen zal worden gebruikt voor klantproeven en validatieprogramma's.

De volledige productie zal op tolbasis worden afgehandeld door industriële partners die, zegt Taynton, beter zijn toegerust voor de taak. Mallinda zal de productontwikkeling en verkoop voor zijn rekening nemen. Mallinda heeft momenteel acht mensen in dienst, maar Taynton verwacht dat dat aantal zal toenemen tot 12-15 nadat het bedrijf de volgende financieringsronde heeft binnengehaald.

Hars

- De toekomst van live-tv

- Thermoplastische versus thermohardende materialen:wat is het verschil?

- De 555 IC

- De kwadratische formule

- De D Latch

- De ontwikkeling van moderne kunststoffen

- Geschiedenis van de schroef

- Vespel®:het ruimtevaartmateriaal

- Wat is de circulaire economie?

- Polyesterharsen:de basis

- Hoe het CMC-proces werkt