Meerlaagse thermoplastische tapes, AFP en harsinfusie voor meer democratische composieten

Novotech (Napels, Italië) begon als een spin-off van de Universiteit van Napels "Federico II" in Zuid-Italië, opgericht door professor Leonardo Lecce in 1992. "We hebben algemene luchtvaartbedrijven ondersteund en R&D-diensten geleverd in heel Italië", zegt Lecce die nu de CEO van Novotech is. "We hebben structurele analyses voor vliegtuigonderdelen geleverd en ook geholpen bij de ontwikkeling van vliegtuigen."

Novotech, dat zich dicht bij de Leonardo-fabriek bevindt die de composietrompdelen voor de Boeing 787 maakt, begon zich in 2014 te concentreren op composieten. Het kocht een geautomatiseerde vezelplaatsingscel (AFP) van Coriolis Composites (Queven, Frankrijk) en ontwikkelde deze uit een autoclaaf ( OOA) verwerking, inclusief harsinfusie en productie van thermoplastische composieten, met speciale expertise in in-situ consolidatie met behulp van AFP.

Novotech heeft deelgenomen aan tal van industriële onderzoeksprojecten, waaronder:

- MESEMA (Magneto-elastische energiesystemen voor nog meer elektrische vliegtuigen)

- SARISTU (Slimme intelligente vliegtuigstructuren)

- ASAM (Geavanceerde simulatie van vliegtuigmechanismen)

- LAMITECH (Innovatieve testmethoden voor automatische gelaagdheid van hybride composietmaterialen)

- PROALATECH (Structurele karakterisering en analyse van reparatieoplossingen van innovatieve CFRP-empennages)

- GEZICHT (Vriendelijke vliegtuigcabine-omgeving)

- AIRGREEN 2 - CLEAN SKY 2 (Ontwikkeling van innovatieve vleugelconcepten en methodologieën voor de volgende generatie regionale vliegtuigen)

- ZUS CONTROLE (Onderzoek en integratie van innovatief systeem voor AFP niet-destructieve inspectie)

- TRINITI - CLEAN SKY 2 (multi-materiaal thermoplastische hogedruk stikstoftanks voor vliegtuigen)

- NHYTE - H2020 (nieuwe hybride thermoplastische composiet aerostructuren vervaardigd door OOA)

"We hebben ook een speciale relatie met Cytec in het VK, waar we nieuwe composietmaterialen en -processen ontwikkelen", zegt Lecce. Merk op dat Cytec is overgenomen door Solvay en dat de locatie waarnaar wordt verwezen is Solvay Composite Materials in Heanor, V.K. - een locatie met een lange geschiedenis van innovatie, waaronder het proces van dubbele diafragmavorming dat onlangs is getest via het RAPM-programma. "Onze laatste activiteit was het ontwikkelen van een OOA-thermoplastisch proces dat gebruikmaakt van een nieuwe, innovatieve pers die PEEK (polyetheretherketon) en PEI (polyetherimide) combineert tot een nieuw composietmateriaal." Dit nieuwe materiaal, de uitrusting en het nieuwe proces zijn nu gedemonstreerd in een met koolstofvezel versterkte kunststof (CFRP) vliegtuigstringer, gemaakt met behulp van AFP in-situ consolidatie en lassen via het NHYTE-project.

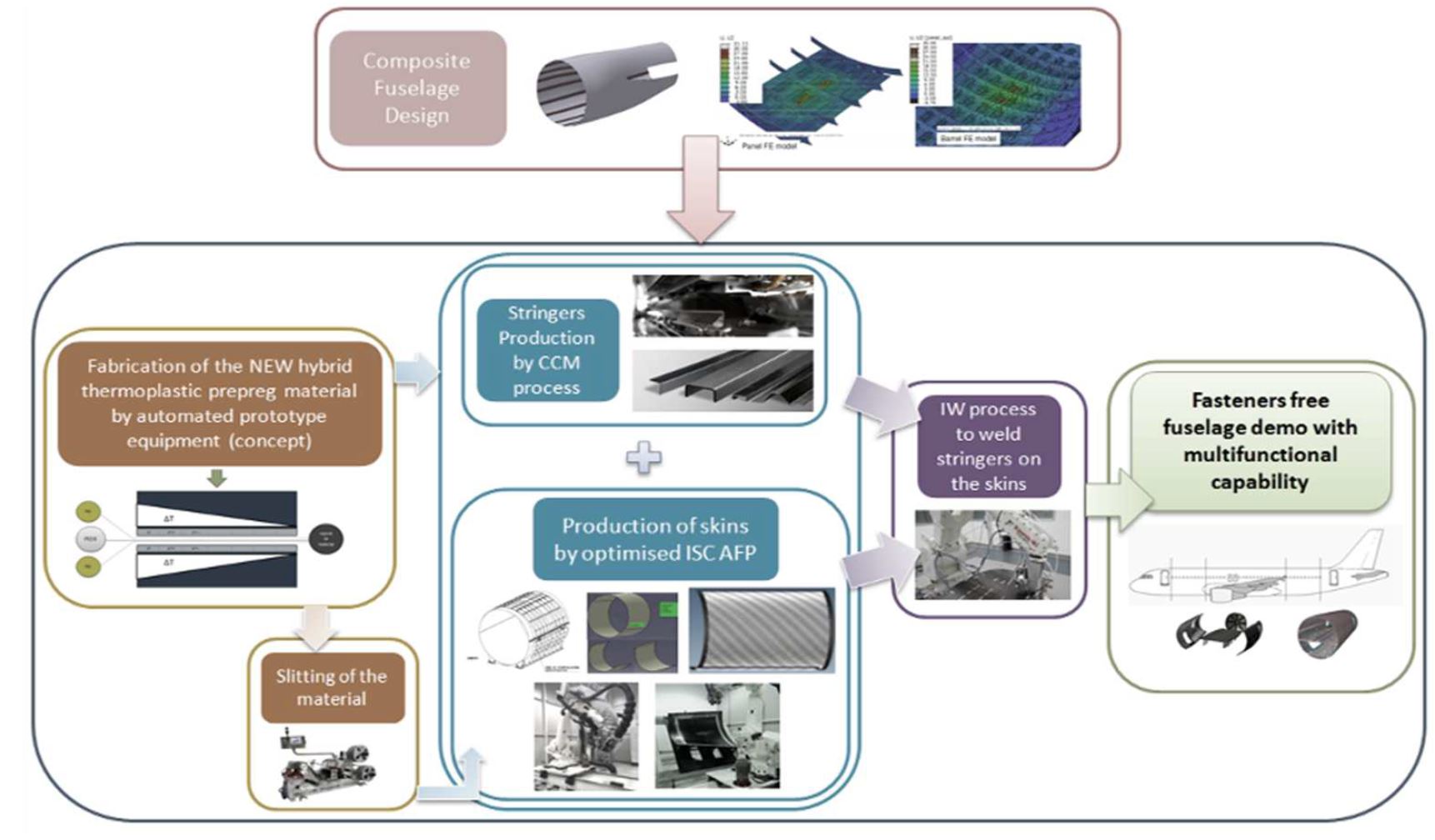

NHYTE

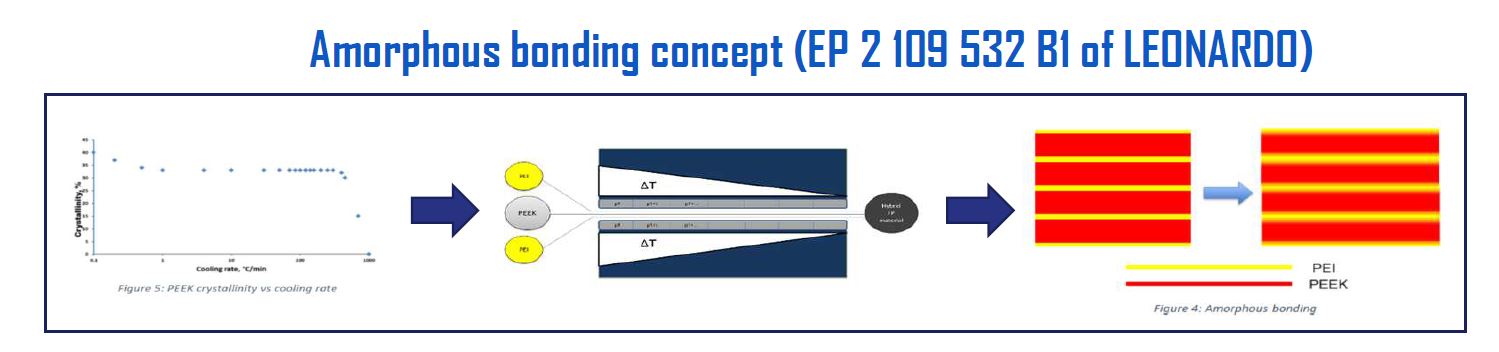

NHYTE, gefinancierd door het Horizon 2020-programma van de Europese Commissie, is een onderzoeksproject dat wordt uitgevoerd van mei 2017 tot oktober 2020. "NHYTE gaat over het gebruik van amorfe binding om duurzame temperatuur- en procesomstandigheden voor thermoplastische composieten mogelijk te maken", legt Dr. Marco Barile, NHYTE-projectcoördinator uit en CTO van Novotech. Deze amorfe binding (zie onderstaande afbeelding) is een concept dat is gepatenteerd door een andere NHYTE-partner, de aerostructures-divisie van Leonardo (Rome, Italië) die meerdere productiefaciliteiten heeft in Zuid-Italië.

Fotocredit:NHYTE-project

“Met het in NHYTE ontwikkelde materiaal kunnen we de huidige materiaalbeperkingen overwinnen met AFP in-situ consolidatie (ISC) van thermoplastische composieten (TPC). In plaats van te verwerken bij temperaturen net onder de 400 graden C voor de semi-kristallijne PEEK-polymeren, kunnen we net boven de 215 graden glasovergangstemperatuur (Tg) voor de amorfe PEI-laag verwarmen. Het smelten en afkoelen van PEI gaat ook sneller, omdat het niet zo gecontroleerd hoeft te worden in vergelijking met PEEK.” Barile merkt op dat dit concept andere amorfe thermoplasten kan gebruiken. PEI werd gekozen omdat het goed hecht aan PEEK, een materiaal dat zich goed heeft bewezen in meerdere AFP-aerostructuurdemonstraties.

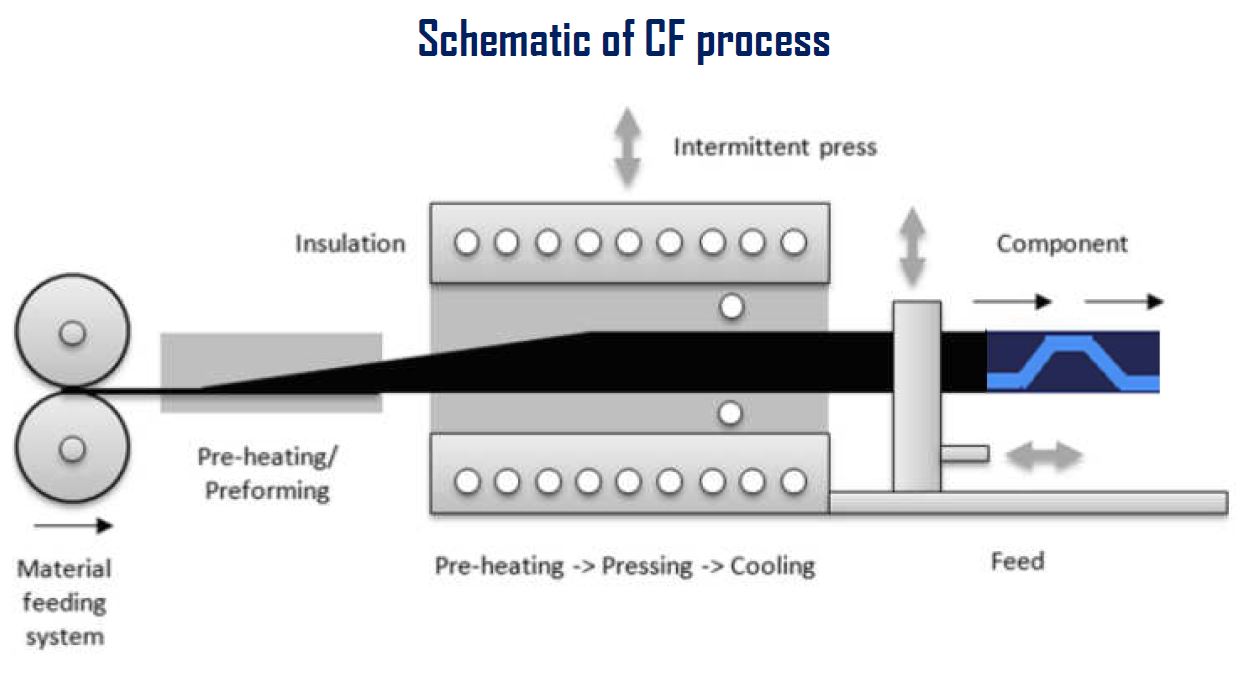

Dit nieuwe materiaal ontwikkeld in NHYTE werd geproduceerd in een continue pers ontworpen door NOVOTECH. Orma Macchine (Bergamo, Italië) leverde het perslichaam en COMEC Innovative (Chieti, Italië) leverde de op- en afwikkelmodules. "Deze pers kan een doorlopende rol materiaal maken die we vervolgens in spleetband snijden voor gebruik in een AFP-machine", zegt Barile. Drie verschillende materialen komen van links de pers binnen, zoals te zien is in de afbeelding hierboven. "We hebben PEI bovenaan en onderaan en dan PEEK in het midden", legt Barile uit.

Als een semi-kristallijn polymeer biedt PEEK de hoge mechanische eigenschappen die nodig zijn voor primaire structuren, terwijl de amorfe PEI-lagen zorgen voor snel, eenvoudig smelten voor hechting. “We regelen de druk en koeling van het materiaal langs de persplaten, vanaf ongeveer 400 graden C aan het begin van de pers tot minder dan 200 graden C aan het einde van de pers. Het resultaat is één materiaal dat een combinatie is van de drie invoerlagen.”

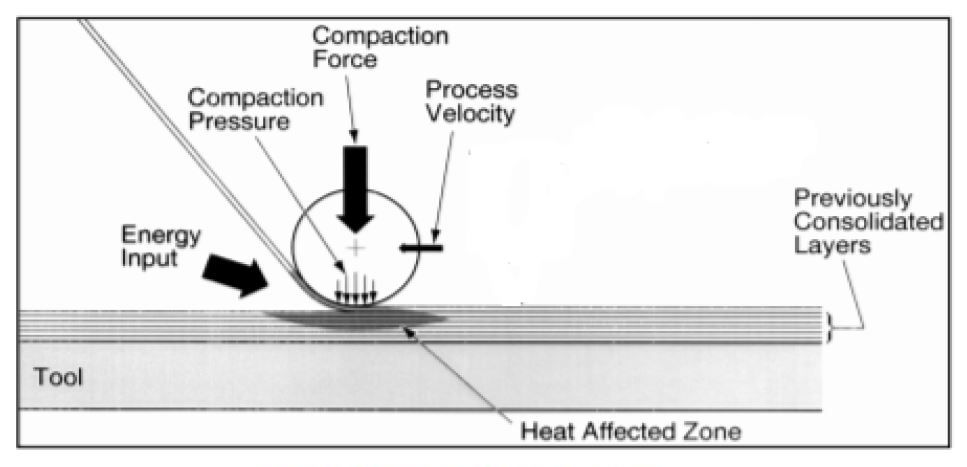

Dit nieuwe soort thermoplastische tape wordt al tijdens de fabricage geconsolideerd, zodat het tijdens AFP alleen hoeft te worden verwarmd om de PEI-lagen te smelten en te verdichten voor amorfe hechting. Het resultaat is een laminaat bestaande uit volledig geconsolideerde PEEK tot PEI-tape en PEI tot PEI-lagen, zoals weergegeven in het Leonardo-patent. Dit AFP-proces levert minder hindernissen op dan de huidige AFP ISC die PEEK- en PEKK-tapes (polyetheretherketon) gebruikt. Zoals uitgelegd in deel 2 van mijn artikel uit 2018 over in-situ consolidatie, vereist de huidige AFP ISC dat de tape en het substraat worden verwarmd tot smelttemperatuur, de tape op het substraat worden geplaatst en vervolgens worden geconsolideerd met een roller zodat het koelproces nauwkeurig wordt gecontroleerd, waardoor de semi-kristallijne polymeren om voldoende hoge kristalliniteit (30-40%) en lage holtes (<3-5%) voor structurele eigenschappen te bereiken.

Critici van AFP ISC beweren dat het te langzaam is - een neerlegsnelheid van 60-100 mm/s versus 600-700 mm/s voor de "tweestaps"-methode, bestaande uit een snelle AFP-layup gevolgd door een secundaire stap in de oven of autoclaaf om volledig consolideren/gloeien thermische spanning in het laminaat. "Met ons materiaal kunt u AFP-neerslagsnelheden bereiken die niet zo langzaam zijn als de typische in-situ consolidatie en de verwarming die nodig is tijdens AFP kan ook onder de 300 ° C worden gehouden", zegt Barile. "Je kunt de prestatiekloof dichten met standaardmaterialen die we nu hebben." Hier vergelijkt Barile AFP ISC van thermoplastische composieten met thermohardende composieten die worden gebruikt in de Boeing 787- en Airbus A350-vliegtuigen. “Bij grote onderdelen zoals rompdelen is het probleem betaalbaarheid bij gebruik van autoclaafbehandeling. Thermoplasten maken een betaalbaarder productieproces mogelijk, maar je hebt hoge temperaturen en lage AFP-snelheden met de materialen van ruimtevaartkwaliteit die momenteel op de markt verkrijgbaar zijn. Onze aanpak helpt om deze problemen op te lossen. Via de continue pers kunnen we ongeveer 30 procent kristalliniteit in de tape bereiken. Je hebt dus die kristalliniteit in het onderdeel en werkt alleen met de amorfe laag tijdens AFP. Hoewel dit nog steeds een experimenteel materiaal is, dat kan worden verbeterd, is het doel van het NHYTE-project om een productieproces in één stap te hebben dat je kunt gebruiken in structurele ruimtevaarttoepassingen.”

Tape- en AFP-optimalisatie

"De eerste meerlaagse tapematerialen werden hier in Novotech gemaakt", zegt Barile. Deze tapes gebruikten Sabic (Riyadh, Saoedi-Arabië) Ultem 1000 ongevulde spleetfilm voor de PEI en APC-2/AS4 koolstofvezelversterkte PEEK-tape van Solvay. De totale dikte was ≈0,26 millimeter, bestaande uit PEI-lagen die 1 of 2 mils (.001 of .002 inch) dik waren. In de eerste fase van het project werden meerdere coupons van beide variaties getest op interlaminaire afschuifsterkte (ILSS) om het productieproces van hybride thermoplastische materialen te valideren. Kleine coupons werden ook getest door NHYTE-partner Applus Laboratories (Barcelona, Spanje) op een volledige reeks mechanische eigenschappen, waaronder trek- en druksterkte en modulus, open-gatcompressie (OHC), gevulde gatspanning, compressie na impact (CAI), nauwelijks zichtbaar impactschade (BVID) en eigenschappen na vloeistofconditionering.

“We hadden niet dezelfde ervaring als leveranciers van thermoplastische composiettape, dus de kwaliteit van het materiaal kan worden verbeterd. Zo varieert het vezelvolume van laag tot hoog door de dikte, wat invloed heeft op de eigenschappen van de tape en het laminaat, waaronder ILSS. Maar NHYTE was bedoeld om het concept te demonstreren, wat we hebben gedaan.”

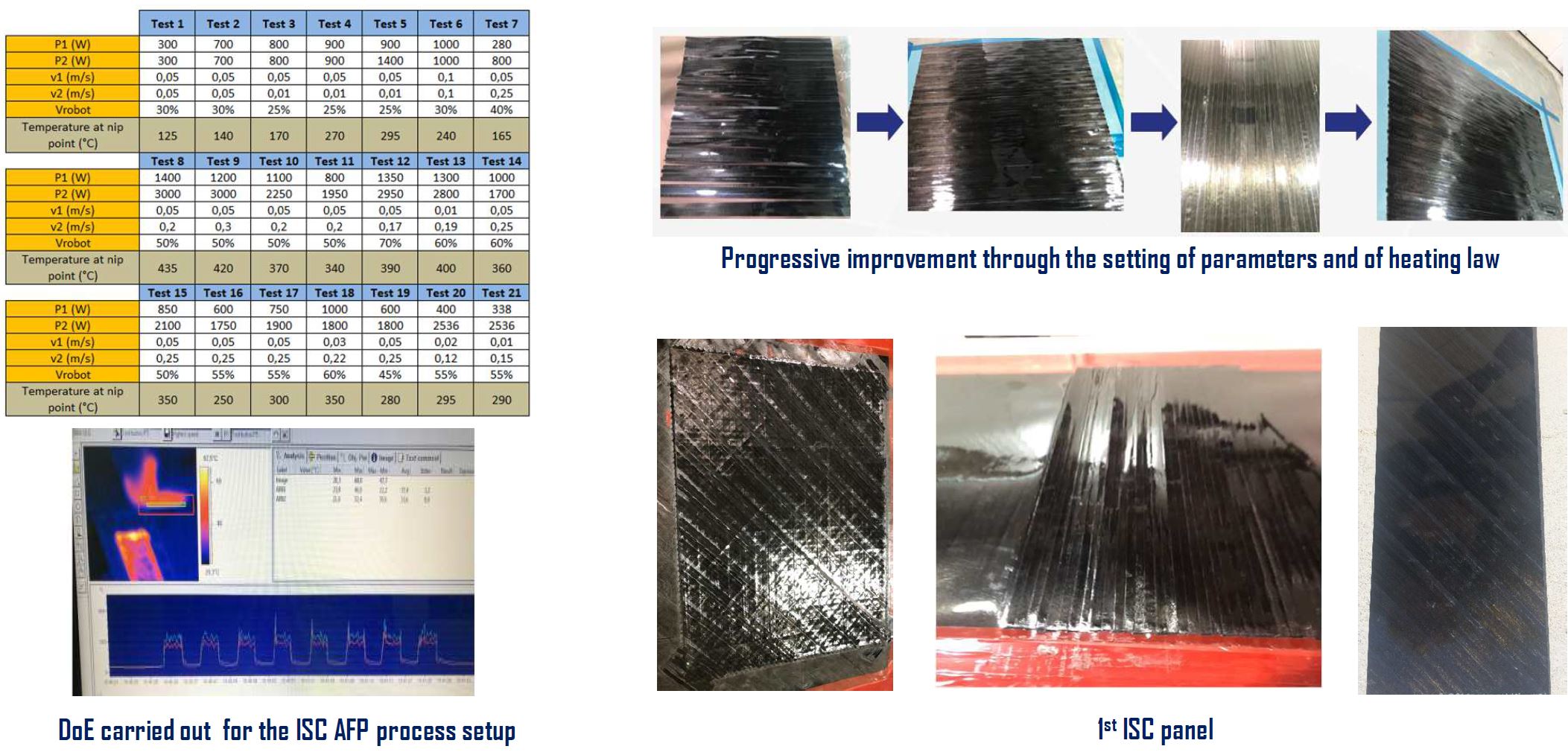

Zoals te zien is in de bovenstaande afbeeldingen, vereiste het optimaliseren van het AFP-proces voor het nieuwe materiaal aanzienlijk experimenteel werk. "We hebben ook een ontwerp van experimenten (DOE) -benadering gebruikt om de AFP-parameters te optimaliseren en een tool is ontwikkeld door NHYTE-partner University of South Bretagne (USB, Lorient, Frankrijk) om de laserverwarmingsbelasting te verbeteren via voorspellende numerieke simulatie." merkt Barile op.

Deze simulatie werd eerst gebruikt op de APC-2-tape om de kwaliteit van het voorspellende hulpmiddel te verifiëren en werd vervolgens toegepast op het nieuwe, meerlagige materiaal. Een paper over dit werk is ingediend voor publicatie in het tijdschrift Composite Structures . "Je modelleert de warmtegeleidingen op het kneeppunt", zegt Barile. “Vervolgens verifiëren we experimenteel wat werd voorspeld in de numerieke simulatie. Dit is nodig om het beste compromis te bepalen tussen neerlegsnelheid, smeltvloei van de polymeren en veroudering [koken] van de composietlamina. Het is een balans van verschillende variabelen tijdens het in-situ consolidatieproces. We kijken naar de temperatuurdaling van de binnenkomende tape op de tape die al op het gereedschap is geplaatst. Als je deze temperatuurverandering aankunt, kun je de restspanning in het laminaat verminderen. Dus hebben we gewerkt om de variatie in temperatuur tijdens het liggen te beoordelen. U moet de verwarming aanpassen aan de vorm van het pad en de oriëntatie van de lamina.

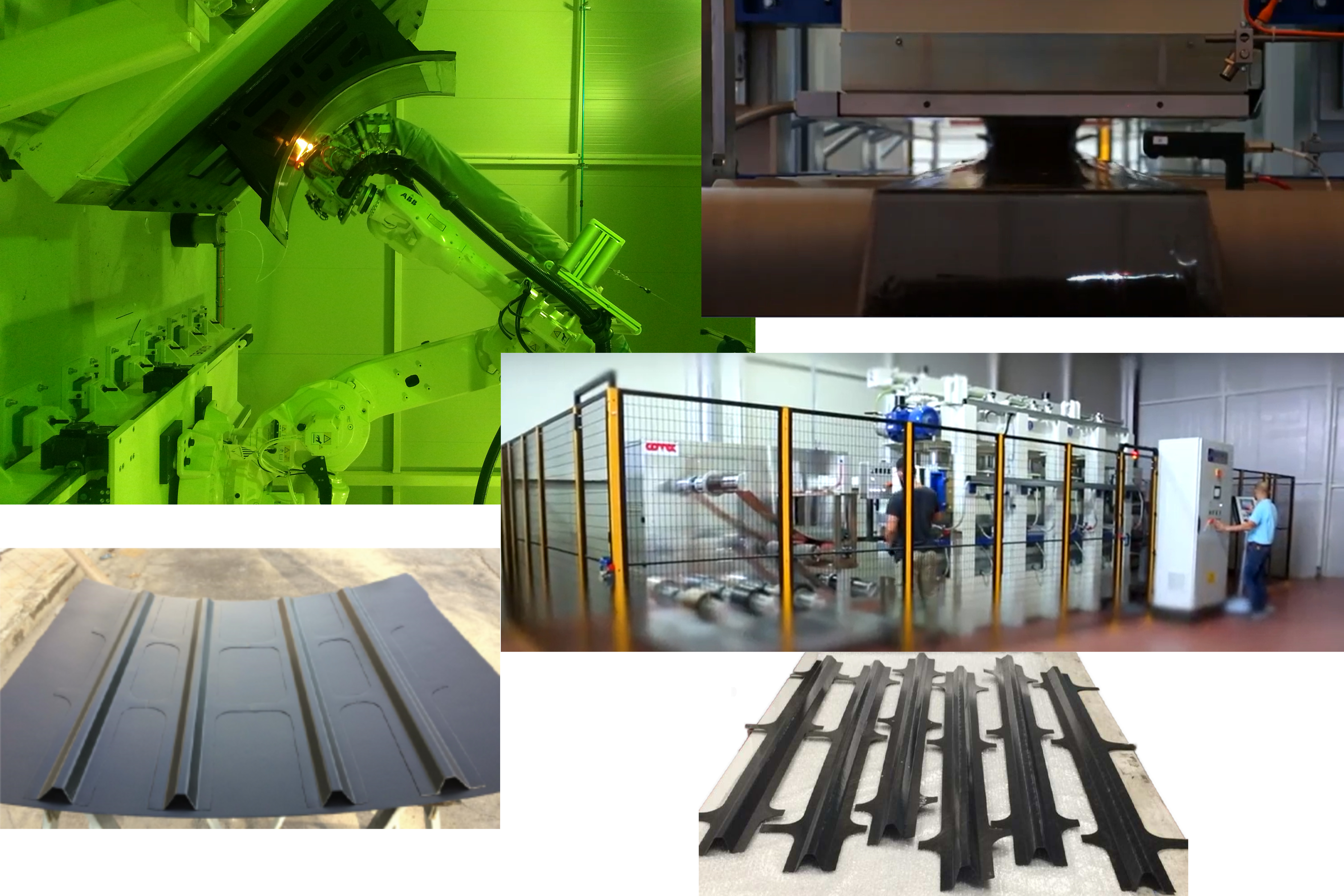

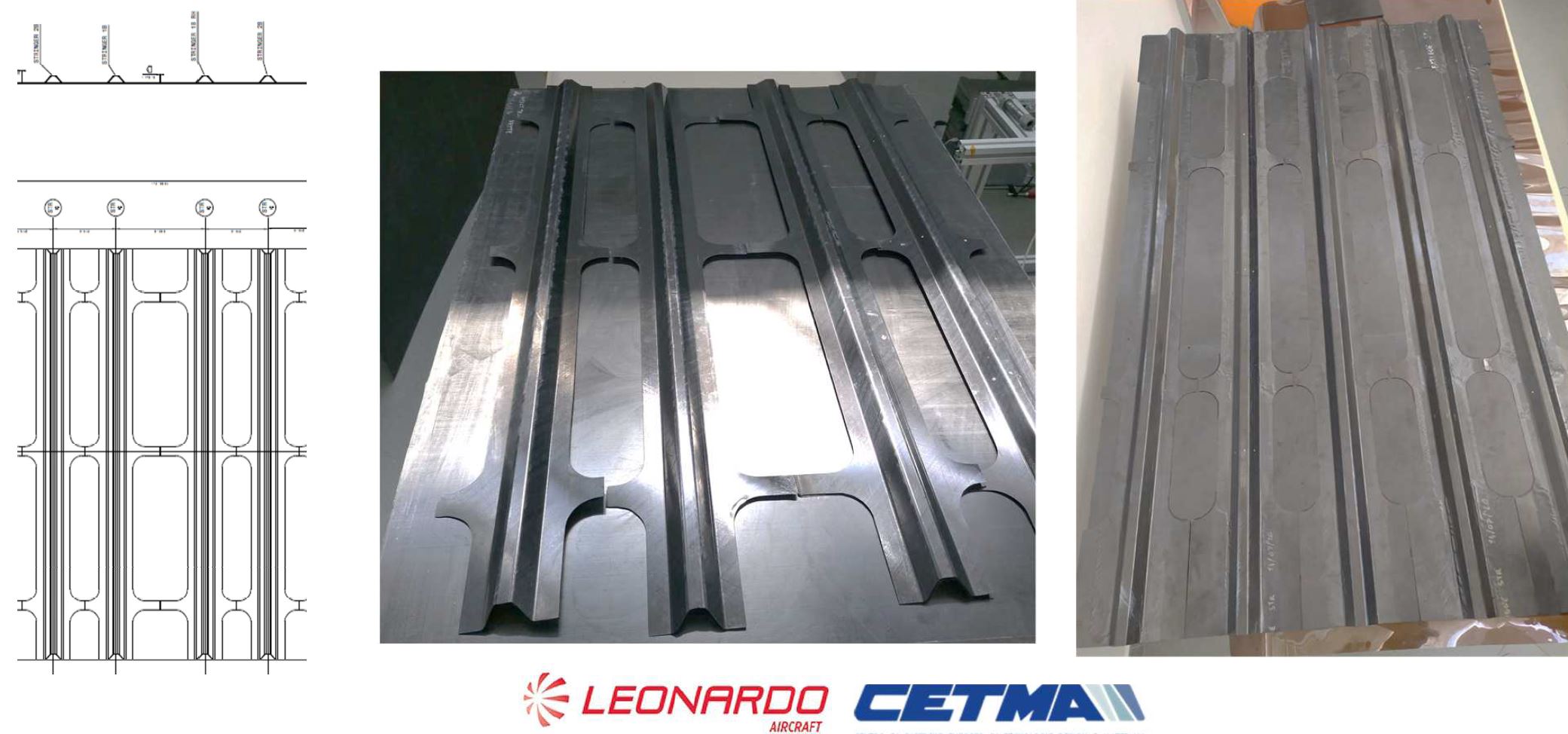

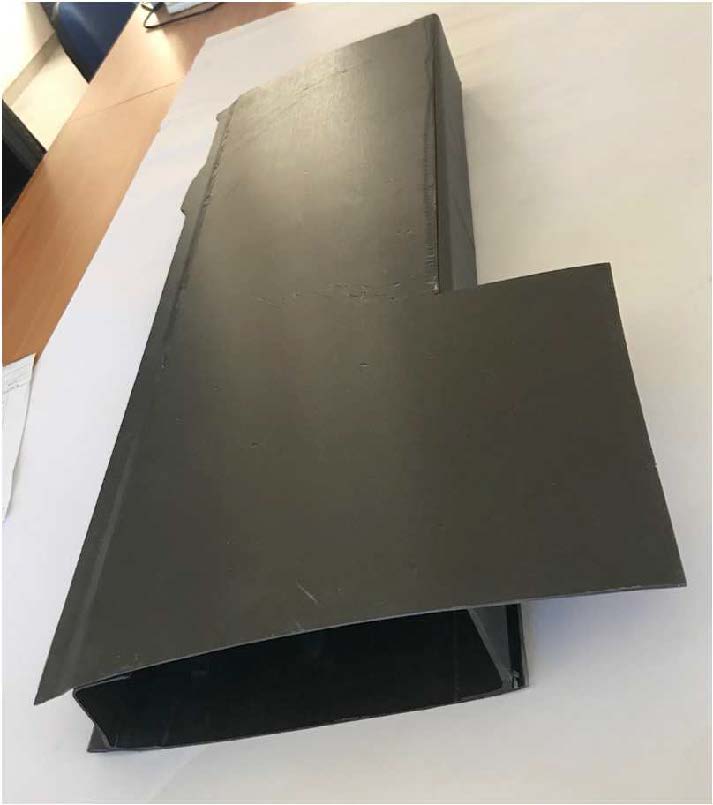

Stringer en romp demonstranten

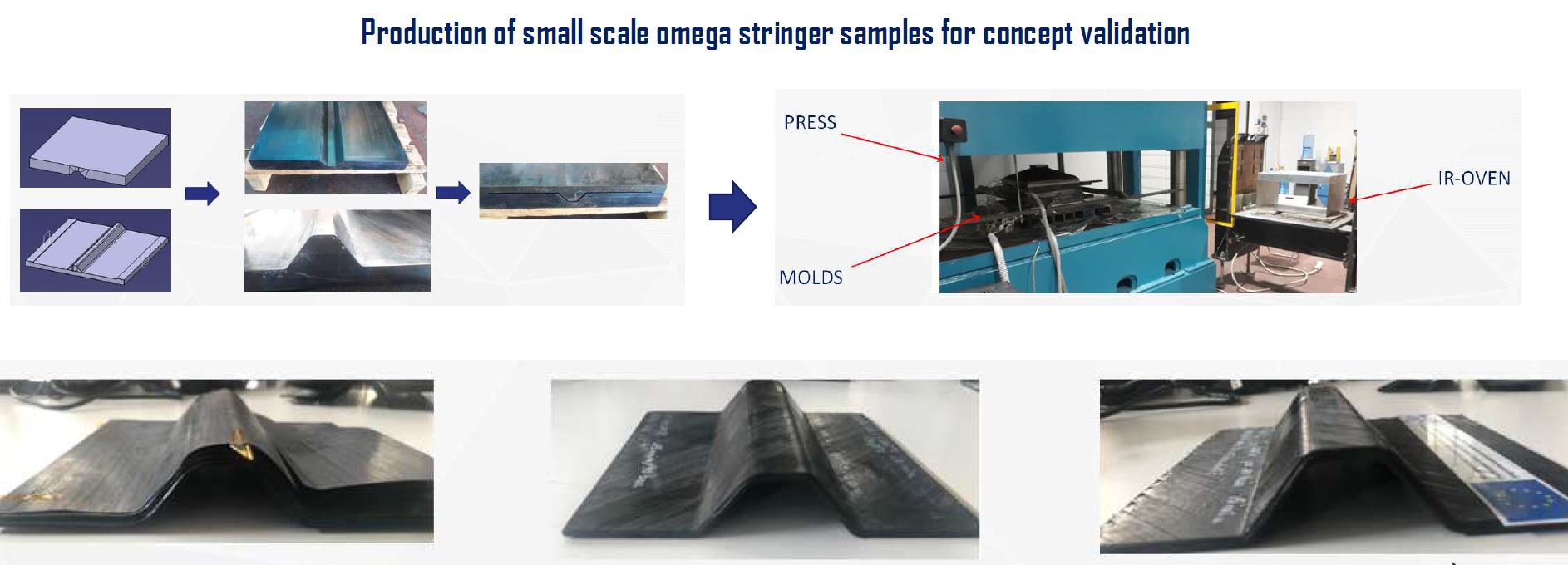

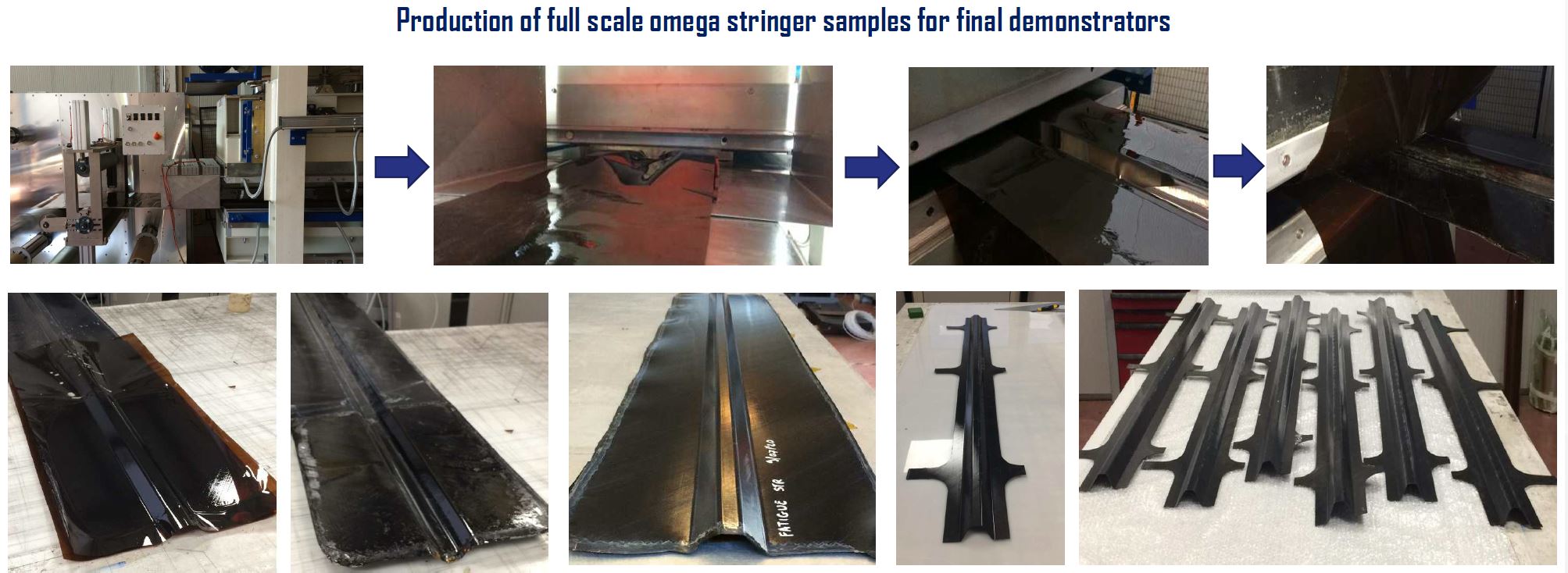

De volgende stap was het produceren van stringer-demonstrators, eerst als kleinschalige monsters gemaakt met een stationaire pers en vervolgens als demonstrators van een continu stringer-vormingsproces om te verifiëren wat er nodig zou zijn voor de productie van industriële onderdelen. Deze stringers werden vervolgens bevestigd aan een demonstrator van een AFP-romphuidpaneel met behulp van inductielassen, ontwikkeld door de R&D-organisatie CETMA (Brindisi, Italië).

Fotocredit:Novotech.

Fotocredit:Novotech. Biedt het nieuwe, meerlagige materiaal voordelen voor inductielassen? "Het verwerkte eigenlijk hetzelfde", zegt Barile. "Het was echter niet eenvoudig voor CETMA om lasprocesparameters te definiëren, omdat ons nieuwe materiaal minder koolstofvezel bevat dan standaardtapes." De stringer-demonstrators en de definitieve demonstrator van het romppaneel werden vervolgens getest door Applus. NHYTE-projectpartners University of Bath (Bath, VK) en Leonardo Aircraft gebruikten ook NDI om de kwaliteit van panelen en stringers te beoordelen.

"We hebben veel coupons en kleine onderdelen gemaakt, evenals de grote demonstrator", merkt Barile op. “De testresultaten van Applus zijn zeer goed gezien de lagere kosten van het fabricageproces vergeleken met wat nu standaard is. We zijn 20-25% lager in sterkte- en stijfheidseigenschappen dan de standaard thermoplastische tapematerialen die momenteel beschikbaar zijn, maar we hebben verbeteringen in het proces geïdentificeerd die dit zouden moeten helpen verbeteren."

NHYTE eindigde op 30 oktober 2020. "Ons idee is om door te gaan met een nieuw project met alle verbeteringen die we in gedachten hebben", zegt Barile. “We hebben bewezen hoe het materiaal te maken en te verwerken met behulp van AFP in-situ consolidatie, continuvormen en inductielassen. Nu moeten we verder optimaliseren voor industrialisatie.” Novotech wil doorgaan met hetzelfde consortium, verrijkt met nieuwe partners.

Met name werkt Leonardo ook aan het verbeteren van de in-situ consolidatie van AFP met behulp van inductielassen en TPC-tape die snel kan worden verwarmd en gekoeld. Bovendien zijn onlangs bemoedigende resultaten over PEI/PEEK meerlaagse composieten gepubliceerd door onderzoekers van het IMDEA Materials Institute (Madrid, Spanje) en FIDAMC (Madrid, Spanje), waarbij de laatste al vele jaren toonaangevend is op het gebied van in-situ consolidatie van AFP. Zie de publicaties van NHYTE voor meer technische artikelen.

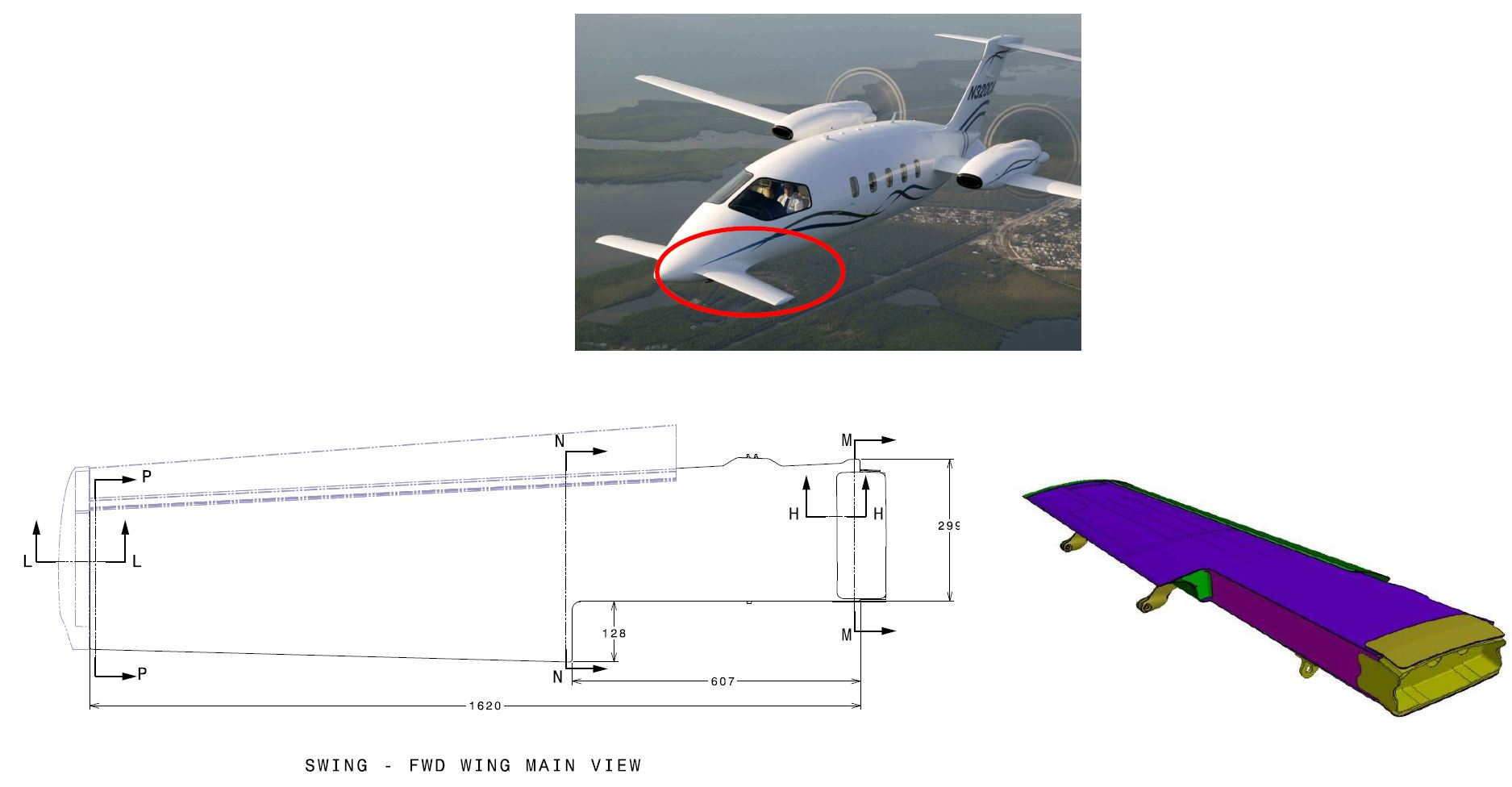

SWING-project

De Smart Wing voor nieuwe algemene luchtvaart (SWING) is een project dat begon met een goedkeuring van Piaggio Aerospace (Villanova d'Albenga, Italië) en wordt medegefinancierd door het Italiaanse ministerie van Economische Ontwikkeling (MISE). Naast Novotech bestaat het Italiaanse projectconsortium uit technologieontwikkelingsbedrijf Protom (Napels) als coördinator, Laer Aeronautical Manufacturing (Airola), A. Abete Aerostructures (Nola) en ruimtevaartontwerpspecialist ItalSystem (Avellino). Een van de doelen van SWING is het aanpassen van geautomatiseerde out of autoclave (OOA) composietprocessen - inclusief AFP en vloeibare harsinfusie (LRI) - voor een kosteneffectieve en duurzame productie van kleinere vliegtuigen, met behulp van Piaggio's P.180 Avanti voorvleugel als demonstratieplatform.

"Het idee is om de voorvleugel van de P.180 in slechts twee hoofdonderdelen te produceren:een bovenpaneel en een onderpaneel, beide gegoten met geïntegreerde stringer en rondhouten", zegt Lecce.

“Voor ons begon dit met ons werk als gekwalificeerd laboratorium voor Solvay in het VK. We werken sinds 2015 samen aan nieuwe materialen en processen voor AFP, LRI en thermoplastische composieten. We maakten droge voorvormen met Solvay's PRISM TX1100 droge vezeltape voor gebruik met AFP. Deze preforms werden vervolgens doordrenkt met Solvay PRISM EP 2400 gehard epoxyhars en uitgehard in een oven. We deden dit werk in het kader van het AIRGREEN 2-project voor het Clean Sky 2 Green Regional Aircraft-programma en gingen vervolgens verder in het SWING-project.” Merk op dat de PRISM TX1100 en PRISM EP 2400 door United Aircraft Corporation zijn gekwalificeerd voor de productie van de eerste met hars doordrenkte vleugel voor een commercieel vliegtuig:het Irkut MS-21-straalvliegtuig met één gangpad, vervaardigd door AeroComposit.

De gegoten boven- en onderpanelen worden met structurele lijm verbonden en volgend jaar statisch getest. "Tegelijkertijd karakteriseren we een ander composiet op basis van TX1100 droge tape en een harsmengsel van Covestro (Leverkusen, Duitsland) dat een valide alternatief kan zijn voor harsen van ruimtevaartkwaliteit, met name voor sectoren die hogere productiesnelheden vereisen", voegt Barile toe. “Deze hars is niet zo krachtig als die systemen, maar het werkt goed met infusie en voldoet aan de vereisten voor de vleugelkast. Er moet een compromis zijn als u de kosten wilt verlagen. We hopen dat deze ontwikkeling zal bijdragen aan de introductie van AFP-technologie in de algemene luchtvaart. Het zou ook in de automobielsector kunnen worden gebruikt.”

TRINITI

Novotech werkt ook aan het Clean Sky 2-project TRINITI - Multi-materiaal thermoplastische hogedruk-stikstoftanks voor vliegtuigen - dat begon in 2019 en zal eindigen in 2021. Novotechs deelname aan dit project is opnieuw voortgekomen uit ontwikkeling met een Italiaans ruimtevaartbedrijf. "We waren bezig om het potentieel van AFP te verifiëren met behulp van onze meerlaagse tape bij de productie van cryogene brandstoftanks voor draagraketten in vergelijking met de huidige filamentwikkelprocessen die worden gebruikt", legt Barile uit. "In wezen zal TRINITI een meerlaags materiaalconcept ontwikkelen dat vergelijkbaar is met NHYTE en vervolgens een tank maken met behulp van AFP in-situ consolidatie."

“Het voordeel van AFP ten opzichte van FW”, vervolgt hij, “is dat je zelf kunt bepalen waar je het materiaal wilt plaatsen. U wordt niet beperkt door filament dat continu rond het onderdeel wordt gewikkeld. Denk aan een tank waar je veel materiaal aan de eindkappen hebt omdat je het materiaal niet kunt snijden tijdens het wikkelen van het filament. Door fiber/tapes te snijden en opnieuw te starten waar u wilt met AFP, wordt materiaal alleen gebruikt waar het nodig is. Zo kunt u de openingen tussen de tapes beheren, wat belangrijk is om gaspermeatie te voorkomen. Om dit te doen met filamentwikkeling, moet u het aangebrachte materiaal vergroten, zelfs omdat u bij AFP slittape gebruikt en geen sleeppreg. En dan is er bij in-situ consolidatie geen autoclaaf nodig. We hebben aangetoond dat AFP een haalbaar alternatief kan zijn en zeer betaalbaar.”

"Momenteel voert CETMA gaspermeatietests uit om de prestaties van de meerlaagse materialen te beoordelen ten opzichte van de specificaties", zegt Barile. Er zijn eisen gesteld door de topicmanager, Diehl Aviation (Gilching en Dresden, Duitsland) voor een stikstoftank voor lange opslag onder hoge druk die wordt gebruikt in brandblussystemen voor vliegtuigen. Deze tanks moeten bestand zijn tegen temperaturen van -55 °C tot 85 °C op de grond, -40 °C tot 70 °C tijdens gebruik tijdens de vlucht en een druk tot 1.000 bar.

"Het doel is om het gewicht en de fabricagestappen te verminderen", merkt hij op. “De productiekosten met deze methode moeten echter worden gedefinieerd. Er wordt gewicht bespaard door geen onnodig materiaal te plaatsen, maar filament wikkelen is een sneller proces in vergelijking met AFP.” Een andere factor is dat dit type tank meestal een metalen of plastic voering heeft die is omwikkeld met CFRP. Barile zegt dat TRINITI probeert een liner-less (Type V) tank te maken. "We zullen gaspermeatie vermijden door een AFP-laminaat met lage leegte te gebruiken. We testen nu bij CETMA met verschillende combinaties van materialen en bereiden ons voor om te downselecteren. We zullen dan een prototype tank bouwen, maar het ontwerp van de tank hangt af van het geselecteerde materiaal en het uiteindelijke proces. Dit is dus waar we nu naartoe werken. De testactiviteit zal worden uitgevoerd door CTL Composites (Galway, Ierland).”

ZEEMEUW

Drie jaar geleden is het uitdagende project SEAGULL gestart. "Ons doel is om een nieuwe generatie kleine watervliegtuigen te ontwikkelen met nieuwe composietproductietechnologie, hybride elektrische aandrijving en een geautomatiseerde vouwvleugel, die we hebben ontwikkeld en gepatenteerd", legt Lecce uit. “De bedoeling was een STOL-vliegtuig (kort opstijgen en landen) dat kan concurreren met vliegtuigen voor verticaal opstijgen en landen (VTOL), maar betaalbaarder is. We geloven dat dit een persoonlijk vliegtuig kan zijn dat vanaf elk oppervlak kan worden bediend en dat het een belangrijke mogelijkheid is voor toekomstige luchtvaart en mobiliteit."

Het SEAGULL-team heeft een hybride voortstuwingssysteem getest, een eerste prototype in het water gebouwd en in oktober met testen in het water begonnen. “Nadat deze test is afgerond, bouwen we binnen een paar maanden een vliegend prototype”, zegt Lecce. "Dit is een zeer ervaren team, bestaande uit belangrijke bedrijven met meer dan 50 jaar ervaring in de algemene luchtvaart."

Het vliegende prototype van de SEAGULL zal een composiet romp, staart en vleugel hebben. "Nogmaals, we zullen de toepassing van geautomatiseerde productie stimuleren met behulp van AFP en harsinfusie", zegt Barile. "Een van de belangrijkste problemen met composieten die deze processen gebruiken, zijn de kosten van de materialen. We proberen inderdaad ook een combinatie van materiaal en proces te vinden die democratischer is in termen van kosten.”

Hars

- Fraunhofer IPT ontwikkelt thermoplastische composieten in waterstofopslag, motorbladen en meer

- Composites Evolution toont hoogwaardige prepregs, nieuwe thermoplastische UD-tapes

- Ontwerpen voor geautomatiseerde composietproductie van aerostructuren met een klein volume

- Thermoplastische tapes blijven potentieel tonen voor composiet aerostructuren

- Herverwerkbare, herstelbare en recyclebare epoxyharsen voor composieten

- Combinatie van AC- en DC-diëlektrische metingen voor het bewaken van de uitharding van composieten

- Karl Mayer lanceert productielijn voor thermoplastische UD-tapes

- SWM lanceert Naltex-stroommedia voor harsinfusie

- Thermoplastische deur een primeur voor autocomposieten

- Consortium thermoplastische composieten streeft naar productie in hoog volume voor Automotive en Aerospace

- De composietenwereld in Israël en de VS dienen