Clean Sky 2 FRAMES-project bevordert verwarmingssimulatie van thermoplastisch composiet AFP met xenon-flitslamp

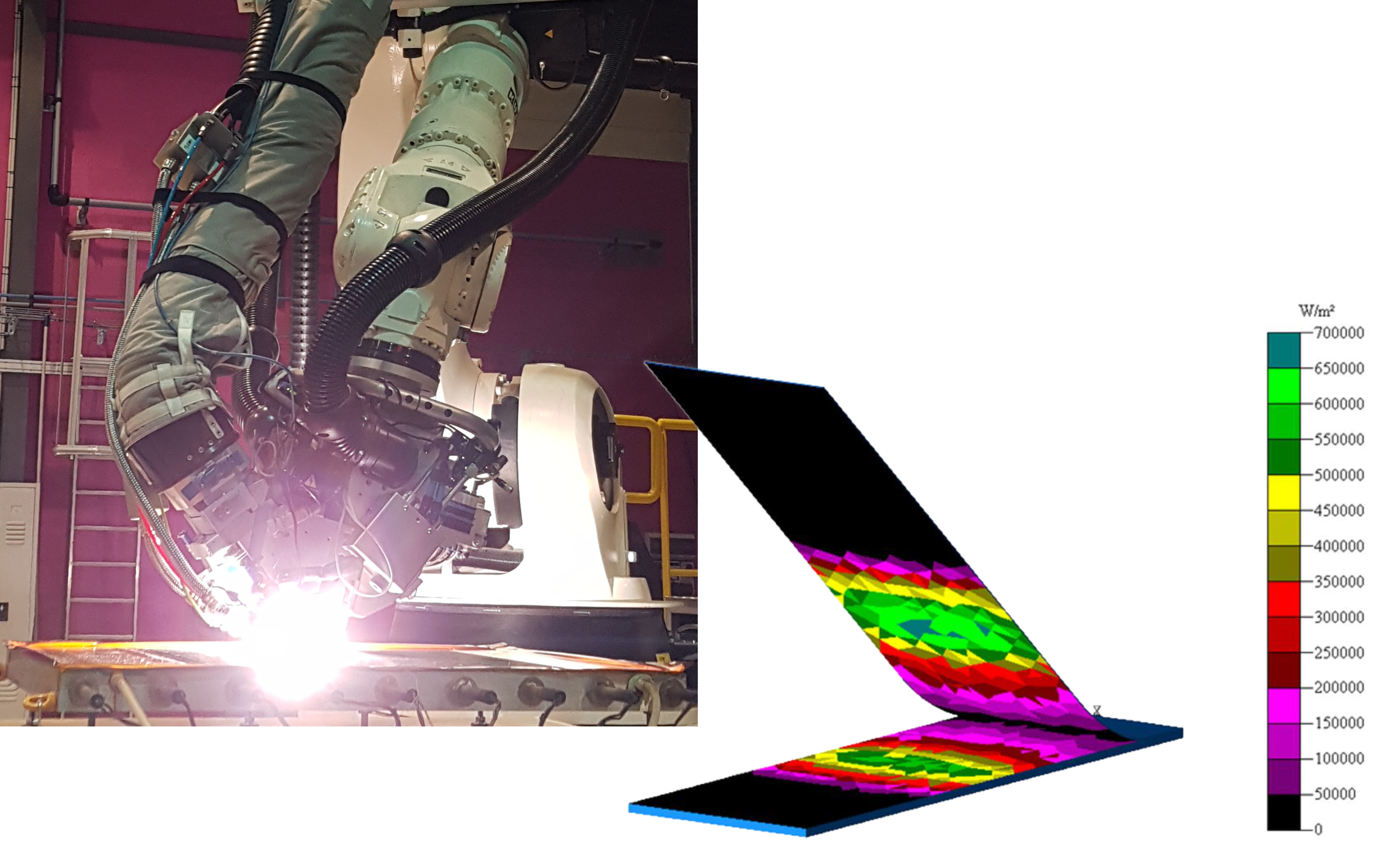

Photo Credit:Heraeus Noblelight en Compositadour

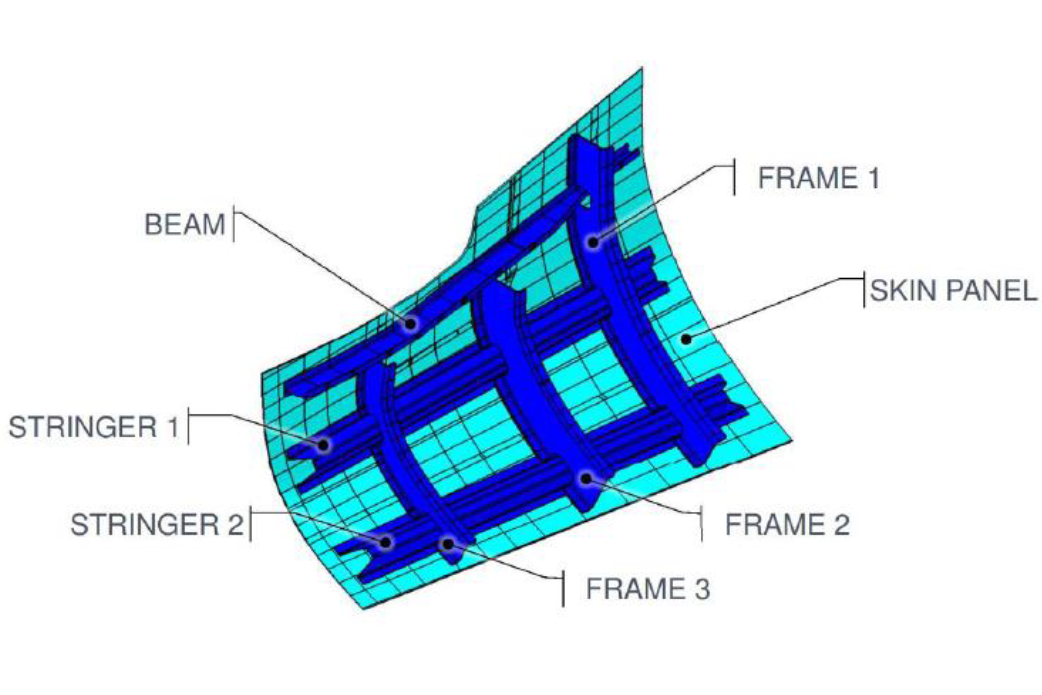

Photo Credit:Heraeus Noblelight en Compositadour Het hoofddoel van het Clean Sky 2 (CS2)-project FRAMES, dat in juli 2020 van start ging, is het valideren van een fabricagebenadering die wordt gebruikt voor de productie van de Advanced Rear End Demonstrator, vervaardigd door het Duitse lucht- en ruimtevaartcentrum (DLR) als onderdeel van de CS2-technologie platform voor grote passagiersvliegtuigen (LPA). Deze demonstrator is bedoeld om betrouwbare en concurrerende oplossingen te bieden voor simulatie van verwarming tijdens geautomatiseerde vezelplaatsing (AFP) om een hoge productiesnelheid van thermoplastische verstijvers en zelfverwarmende gereedschappen te bereiken om co-consolidatie van een huidverstevigingsconstructie te ondersteunen.

Zie het laatste deel van dit artikel voor meer context over hoe FRAMES past in de doelstellingen van het Advanced Rear End Demonstrator-project.

Optische thermische modellering van xenon-flitslampverwarming systeem

AFP van koolstofvezelversterkte thermoplastische (CFRTP) composieten heeft voornamelijk vertrouwd op laserverwarming om de hoge temperaturen te bereiken die nodig zijn voor het verwerken van hoogwaardige thermoplastische matrixmaterialen zoals PEEK (polyetheretherketon), PEKK (polyetherketonketon) en LM-PAEK (laagsmeltend polyaryletherketon). Er is echter een nieuwe technologie ontstaan die is gebaseerd op een pulserende xenon-flitslamp. Bij deze methode worden hoogenergetische, kortdurende pulsen die worden geleverd door een krachtige breedbandwarmtebron verzameld en afgegeven door een kwartslichtgeleider. Gepositioneerd nabij het kneeppunt van de AFP-kop, vormt en positioneert de kwartslichtgeleider de lichtenergie om het substraat en binnenkomende kabels te verwarmen voordat consolidatie wordt bereikt onder een verdichtingsrol. Van dit xenon-flitslampsysteem is aangetoond dat het overeenkomt met de snelle responstijd van een laser en de temperaturen bereikt die nodig zijn om thermoplastische composieten te verwerken.

Tijdens AFP-verwerking moet de xenon-flitslamppuls worden gecontroleerd om rekening te houden met veranderingen in snelheid en geometrie en om een doeltemperatuur te handhaven. Dit wordt bereikt door de pulsenergie, duur en frequentie van de flitslamp te variëren. Om deze parameters te optimaliseren, is een opto-thermisch simulatiemodel gecreëerd dat gebruik maakt van optische ray tracing-technieken (berekening van de brekings-/reflectiehoek op elk oppervlak) om de flitslampbron te karakteriseren, evenals eindige elementenanalyse (FEA) om de resulterende verwerkingstemperatuur. Met behulp van deze simulatietools kan trial-and-error worden vermeden; pulsparameters kunnen worden gekozen om een gewenste verwerkingstemperatuur te bereiken zonder de dure en tijdrovende fysieke proeven.

Heraeus Noblelight (Cambridge, VK) leidt de ontwikkeling van het optische thermische model dat wordt toegepast op zijn Humm3-flitslampsysteem. Het proces om een betrouwbare simulatie te creëren omvat de optische karakterisering van de xenon-flitslampbron met behulp van goniometrische (rotatie om een as) metingen en spectrale bestralingsmetingen (lichtenergie ontvangen door het oppervlak), die vervolgens worden gebruikt om de spectrale energieniveaus, ruimtelijke verdeling en elektrisch-naar-stralingsenergie-efficiëntie van de bron.

Het meten van spectrale energie

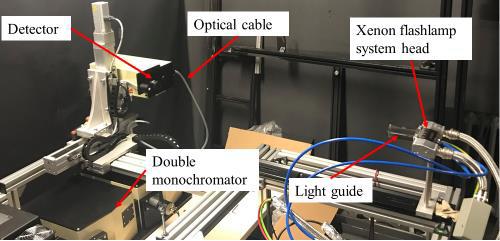

Fig. 1 hieronder toont de experimentele opstelling die is ontworpen om de energie-emissie van een xenon-flitslamp te bepalen met betrekking tot de golflengte met behulp van spectrale bestralingsmetingen. In dit systeem gaat het licht van de xenon-flitslamp in een detector op een vooraf ingestelde afstand (meestal 0,5 tot 1 meter, linksonder). Dat licht wordt vervolgens via een optische kabel getransporteerd naar een dubbel-monochromatorsysteem (linksonderonder) dat de lichtintensiteit bij een bepaalde golflengte bepaalt. Dit resulteert in een gedetailleerde spectrale bestralingsgrafiek van de lichtbron - in dit geval wordt de volledige emissiecurve van de xenon-lichtenergie van de Humm3-flitslamp gemeten (Fig. 2).

Afb. 1. Dubbele monochromator testopstelling gebruikt voor spectrale bestralingsmetingen. Licht van de xenon-flitslamp (rechtsboven) gaat in een detector (linksboven) die het via een optische kabel naar een dubbele monochromator transporteert die de lichtintensiteit bij een bepaalde golflengte meet. Dit maakt een gedetailleerde plot over het spectrum van de uitgestraalde lichtenergie van de flitslamp mogelijk. Fotocredit:Heraeus Noblelight

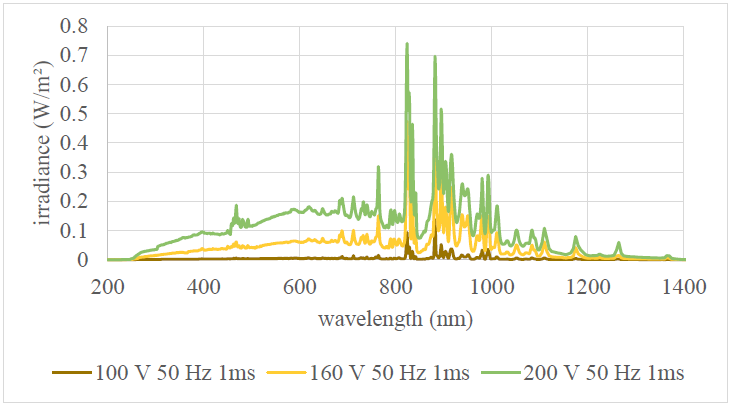

Afb. 2. Spectrale bestralingsmetingen van licht dat de Humm3 xenon-flitslamp verlaat. Fotocredit:Heraeus Noblelight

Energie-efficiëntie meten

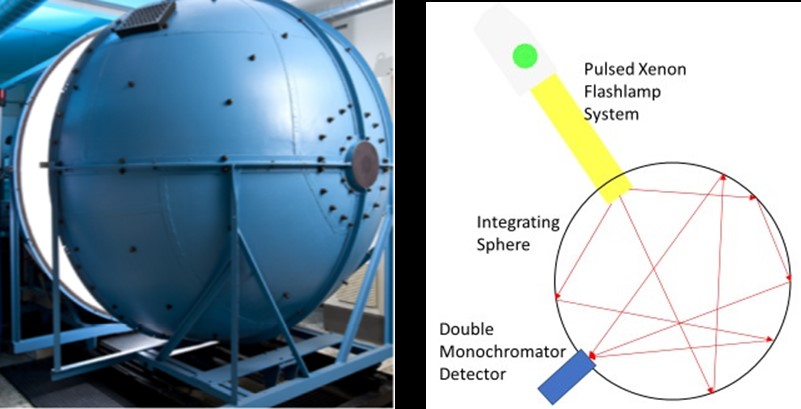

Afb. 3. Schema van de integrerende bol die wordt gebruikt voor metingen van het spectrale stralingsvermogen. Fotocredit:Heraeus Noblelight

De systeemefficiëntie is ook geëvalueerd met behulp van een integrerende bol (Fig. 3) in het Heraeus-laboratorium in Hanau, Duitsland om nauwkeurig de spectrale energie te bepalen die de Humm3-lichtgeleider verlaat bij verschillende spanningsniveaus. De bol heeft een sterk reflecterend diffuus oppervlak dat vrijwel alle optische energie die de flitslampkop verlaat naar een dubbele monochromatordetector leidt. Door de pulsenergie te moduleren voor een bepaalde pulsduur en -frequentie, wordt het gemiddelde optische vermogen dat de Humm3-kop verlaat gemeten als een functie van de golflengte voor een reeks flitslampspanningen.

Analyse van hoekige energieverdeling

De positie van de flitslampkop ten opzichte van het kneeppunt van de AFP-kop is ook een cruciaal aspect voor het bereiken van een hoogwaardige composietlay-up. Parallel aan metingen van het uitgangsvermogen is de variatie in de lichtintensiteit van de xenon-flitslamp gemeten ten opzichte van de hoek ten opzichte van de bron. Alle metingen werden genormaliseerd om de hoekige energieverdeling te onderzoeken in plaats van het absolute vermogen op dit punt. Die resultaten werden gebruikt om een ray tracing-simulatie van de flitslamp te valideren om te voorspellen hoe de energie van de flitslamppulsen wordt verdeeld tussen het substraat, het nippunt en de inkomende kabels.

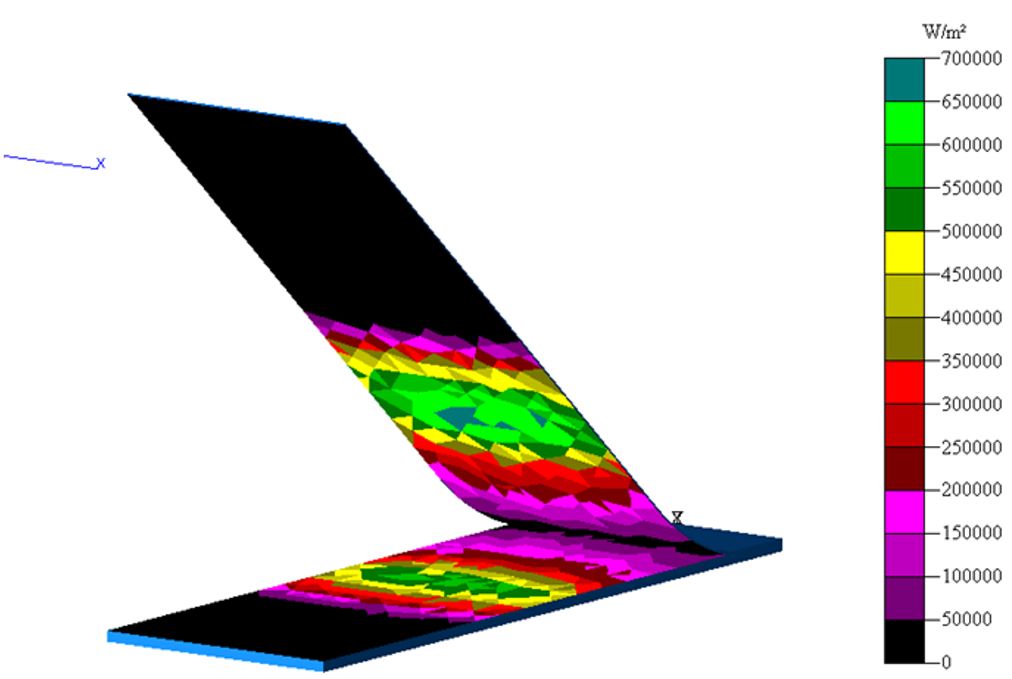

De optische raytracing-analyse (Fig. 4) - bereikt met behulp van TracePro-software (Lambda Research Corp., Littleton, Mass., VS) - wordt vervolgens gedetailleerd om oppervlaktebestralingsprofielen op het composietkabel en het substraat te berekenen. Deze bestralingsprofielen worden gebruikt als invoerrandvoorwaarden voor de thermische simulatie. Optisch en thermisch gedrag van met koolstofvezel versterkte LM-PAEK-tapes is ook gekarakteriseerd om het model te voeden bij de relevante verwerkingstemperaturen.

Validatie via fysieke proeven

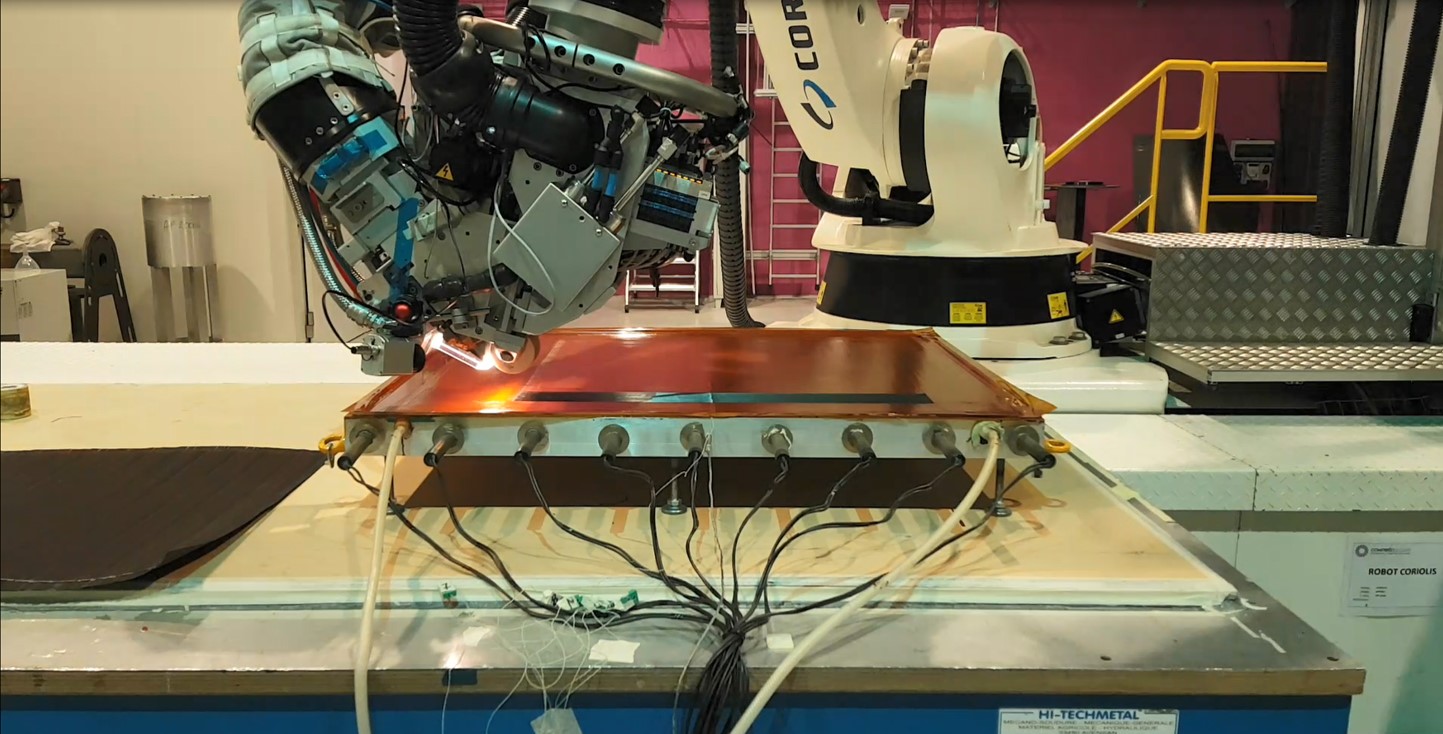

Als validatiestap zijn fysieke AFP-proeven uitgevoerd in Compositadour (Bayonne, Frankrijk) om te laten zien dat de simulatie de temperatuurwaarden kan voorspellen die worden waargenomen tijdens de daadwerkelijke AFP-lay-up. Infraroodthermografie en ingebedde dunne thermokoppels in composietlay-ups werden gebruikt om de verwerkingstemperaturen te meten tijdens de AFP-proeven. Metingen lijken redelijk overeen te komen met voorspelde temperatuurprofielen in de regio om het kneeppunt te sluiten en ook door de dikte.

Deze metingen benadrukken echter ook de invloed van tooling op het thermisch beheer voor de eerste paar lagen. Aan het begin van de lay-up bevinden de eerste paar lagen zich zeer dicht bij het gereedschapsoppervlak, dat als een koellichaam kan fungeren. Om deze reden is er gebruik gemaakt van verwarmd gereedschap. De gereedschapstemperatuur heeft een sterke invloed op de AFP-snijpunttemperatuur.

Tijdens deze beginfase van de layup moeten de pulsparameters voor de xenon-flitslamp worden aangepast om de temperatuur van het kneeppunt constant te houden. Maar als er maar een paar lagen zijn gelegd, begint de layup een soort isolerende laag te worden en neemt de invloed van de gereedschapstemperatuur af. Op dit punt in het proces zijn er geen verdere aanpassingen van de pulsparameter nodig.

Tijdens de FRAMES-projectvalidatieproeven is verwarmd gereedschap gebruikt om verschillende verwerkingstemperaturen tijdens AFP te evalueren, legt Guillaume Fourage uit, hoofdingenieur voor composietprojecten bij Compositadour. “De productiebenadering voor de geavanceerde achterste demonstrator is nog niet bevroren en we evalueren verschillende opties voor de skin-layup met als doel de juiste balans te vinden tussen procestijd, energieverbruik en lay-upkwaliteit. Om de oppervlaktetemperatuur van het gereedschap te wijzigen, moeten we de pulsparameters dienovereenkomstig aanpassen om de juiste nippunttemperatuur te bereiken. Dit maakt deel uit van het ontwikkelingsplan van het optische thermische model en helpt ons de betrouwbaarheid en robuustheid van de simulatie onder verschillende lay-upcondities te vergroten.”

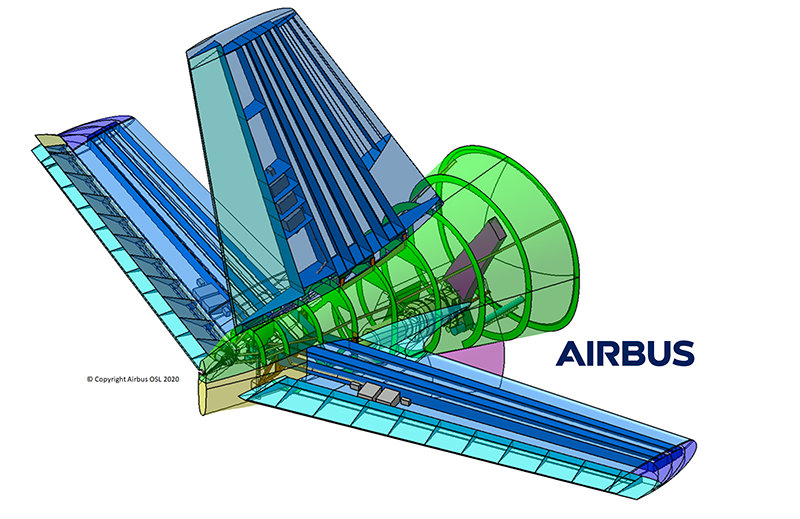

Thermoplastisch composiet Advanced Rear End (ARE) demonstrator voor Clean Sky 2. Photo Credit: (boven) Airbus, (onder) ESTIA-Compositadour

Dit simulatiemodel wordt nu aangepast aan het uiteindelijke verwarmingssysteem en de configuratie van de gereedschappen die zullen worden gebruikt om de CS2 thermoplastische composiet Advanced Rear End (ARE) demonstrator te vervaardigen. Onderdelen worden vervaardigd in 2021 voor montage in 2022 met als doel TRL 6 te bereiken tegen het einde van het project in 2023. Tegelijkertijd wordt een fabricagegereedheidsniveau (MRL) van 5/6 nagestreefd, niet alleen voor de ARE-demonstrator , maar ook voor de bijbehorende fabricageprocessen en gereedschappen die in ontwikkeling zijn. De algemene doelstellingen van het ARE-demonstratieproject zijn onder meer:kosten tot 20% verlagen, gewicht van componenten tot 20% en brandstofverbruik tot 1,5% verlagen, en aerodynamica verbeteren in overeenstemming met de milieudoelstellingen van Clean Sky.

Dit project heeft financiering ontvangen van de Clean Sky 2 Joint Undertaking (JU) onder subsidieovereenkomst nr. 886549. De JU ontvangt steun van het Horizon 2020-onderzoeks- en innovatieprogramma van de Europese Unie en de Clean Sky 2 JU-leden anders dan de Unie.

Neem voor meer informatie contact op met Guillaume Fourage, g.fourage@estia.fr

Hars

- Recycling:continu-vezelversterkte thermoplastische composieten met gerecycled polycarbonaat

- Solvay breidt capaciteit thermoplastisch composiet uit

- Bedien je lichtsysteem met je stem

- Clean Sky 2 FUSINBUL-project ontwikkelt full-scale drukschotten van koolstofvezel

- Clean Sky 2 publiceert projectresultaten

- Strohm levert aan Australië thermoplastische composiet pijpjumpers

- Clean Sky 2 IMCOLOR-project ontwikkelt geïntegreerd productieproces voor lichtgewicht productontwerp

- Consortium streeft naar oplossingen voor thermoplastische composietstructuren van koolstofvezel

- Hexcel werkt samen met Lavoisier Composites, Arkema

- Thermoplastische deur een primeur voor autocomposieten

- Snelle productie van op maat gemaakte samengestelde blanks