De vele voordelen van Smart IIoT Connected Factories

Het Industrial Internet of Things (IIoT) blijft het potentieel van de vierde industriële revolutie, ook wel Industrie 4.0 genoemd, stimuleren. Dit industriële tijdperk beschikt over ingebouwde automatiseringstechnologieën en krachtige draadloze sensoren die de productie en productie in slim verbonden fabrieken aansturen.

Trend naar meer automatisering

Veel IIoT-apparaten in autonome systemen van slimme fabrieken worden gecombineerd met kunstmatige intelligentie (AI), mobiele edge computing (MEC)-infrastructuur, camera's, besturingssystemen, computervisie, augmented reality (AR), robotica en machine learning (ML) voor realtime , interactieve datacommunicatie. Deze innovatieve automatiseringstechnologieën evolueren voortdurend van "science fiction" naar grootschalige commerciële acceptatie.

Naarmate dit tijdperk van digitale transformatie voortschrijdt, zien we steeds meer robotica gevoed door het IoT, AI, ML en meer innovaties in slimme verbonden fabrieken. We bevinden ons in een buitengewoon tijdperk van connectiviteit, interoperabiliteit en automatisering die veel verder gaat dan eenvoudige machine-naar-machine (M2M) interactie. IoT-gegevens van een divers platform van draadloze detectieoplossingen kunnen verbonden fabrieksactiviteiten transformeren.

Een tijd van realtime beslissingen

Tegenwoordig nemen verbonden fabrieksmachines veel van hun eigen IoT-AI-ML-enabled, realtime beslissingen om processen te controleren en te automatiseren en de productie naadloos te laten verlopen. Tegelijkertijd bewaakt het management op het hoofdkantoor en op de fabrieksvloer apparatuur, werknemers en machines op afstand met energiezuinige, lange afstand draadloze sensoren en neemt snel gegevensgestuurde beslissingen om:

-

Verbeter de kosten en operationele efficiëntie

-

Verbeter de productie en productveiligheid

-

Onderhoud van machines en apparatuur voorspellen

-

Transformeer bedrijfsprocessen en waarde

Waardevolle data-inzichten komen van verbonden machines

Uptime is alles in de productie. Wanneer een machine defect of defect raakt, kan dit leiden tot een rimpeleffect van een langere time-to-market en mogelijk schadelijke uitvaltijd tot aan de productlevering en klantenservice.

Gegevens uit het IIoT zijn de ‘valuta’ van de slimme, verbonden fabriek. Het produceert reactieve, voorspellende en zelfs transformerende waarde door fundamenteel te beïnvloeden hoe en wanneer een persoon of machine de controle overneemt, correcties aanbrengt, onderhoud uitvoert en de productie stroomlijnt. Bruikbare gegevens van het IIoT zijn het belangrijkste voordeel van een verbonden fabriek.

Het gebruik van data om dashboards, analytische tools en operationele managementsystemen te voeden, leidt een organisatie naar betere innovatie, efficiëntie en winstgevendheid. Draadloze sensorgegevens activeren de waarde van IIoT in een fabriek - van snellere corrigerende reacties tot voorspellend beheer tot transformatieve bedrijfsinnovatie.

Help fabriekssensorgegevens bloeien

Mensen en machines moeten naadloos samenwerken en informatie delen om ideale productieprestaties te orkestreren. Draadloze sensoren die zijn ingebed in of bevestigd aan vrijwel alle bedrijfsmiddelen, kunnen de gegevens leveren die managers nodig hebben om de fabriek draaiende te houden en processen te verfijnen.

Fabrikanten kunnen veel strategieën gebruiken om ervoor te zorgen dat draadloze sensorgegevens de meeste waarde uit hun verbonden fabriek halen. Hieronder volgen drie belangrijke benaderingen voor gegevensbeheer.

-

Maak gebruik van de autonome functies van besturingssystemen. Veel kritieke bedrijfsmiddelen werken samen als een naadloze eenheid in een verbonden fabriek. Maar twee van de belangrijkste activa zijn industriële besturingssystemen (ICS) en programmeerbare logische controllers (PLC's). Een ICS werkt aan het uitvoeren en automatiseren van industriële processen door gezamenlijk gegevens, apparaten, systemen, netwerken en controles in een fabriek te beheren. Ter vergelijking:een PLC kan op zichzelf staan als een hub voor het verzamelen van sensorgegevens of kan worden geïntegreerd in een ICS als een kritische besturingscomponent van het totale systeem.

Voorspellend onderhoud is afhankelijk van ICS en PLC's. De realtime gegevens van sensoren die ze ontvangen, verwerken en gebruiken, zijn van vitaal belang voor het runnen, onderhouden en automatiseren van een fabriek.

Fabrikanten kunnen gebruikmaken van geavanceerde diagnoses, analyses en inzichten met behulp van gegevens van sensorsystemen om de productiviteit te verhogen, de kosten te verlagen en de veiligheid te verbeteren. Een ICS vormt de kern van dit streven. De geautomatiseerde processen die vanuit ICS zijn geïnitieerd, maken IT- en operationele technologie (OT)-professionals vrij om de fabriek te optimaliseren zonder dat ze zich zorgen hoeven te maken over reactieve of routinematige onderhoudstaken. Fabrieksmanagers kunnen vooraf op de hoogte zijn van problemen met de machineprestaties en kunnen overgaan op voorspellend in plaats van repetitief, gepland onderhoud. Met sensorgegevens die door een ICS worden gefilterd, weten technici welke machines ze moeten bedienen en wanneer ze onderhoud nodig hebben.

-

Verwijder gegevensbarrières en silo's. Datasets mogen niet binnen afzonderlijke afdelingen blijven. Het was essentieel om datasilo's te elimineren toen het informatietijdperk begon, en het is zelfs nog belangrijker sinds machines met elkaar en met ons begonnen te praten.

Het delven van IIoT-gegevens kan een schat aan baanbrekende ideeën en bedrijfsveranderende kansen opleveren - dat is een van de belangrijkste voordelen. Gegevensanalyse moet naadloos worden uitgevoerd op het hele spectrum van micro- tot macroniveaus - van individuele analyse van machineprestaties tot de verbonden fabriek gezamenlijk. U bevindt zich in de beste positie om te innoveren wanneer belemmeringen voor toegang tot en analyse van IIoT-gegevens voor iedereen zijn weggenomen, van onderhoudsmanagers voor productielijnen tot bedrijfsanalisten tot leidinggevenden.

-

Neem een slankere benadering van het delen van gegevens. Op wereldwijde industriële schaal genereert het IIoT gegevens in enorme hoeveelheden. Zelfs op een aanzienlijk kleinere schaal kan het fabrieksbeheer nog steeds overweldigd raken door de snelheid en het volume aan gegevens. Edge computing kan helpen door bruikbare sensorgegevens te leveren aan fabrieksmanagers en machines in de frontlinie om snelle of geautomatiseerde realtime beslissingen te nemen. Met slimme sensoren en gateways die edge computing doen - de methode om gegevens efficiënt vast te leggen, op te slaan en te verwerken waar ze worden gegenereerd - hoeven managers geen grote hoeveelheid onbewerkte gegevens te analyseren om actie te ondernemen. Ze hoeven ook niet te wachten tot gegevens naar de cloud zijn verzonden, geëxporteerd, in kaart gebracht en geanalyseerd om tot dezelfde conclusie te komen die de edge-apparaten al hebben geleverd.

Hoewel het belangrijk is om de toegang tot en analyse van gegevens consequent te verbeteren, is het van cruciaal belang om iemand die geen gegevensanalist is, niet te overbelasten. Houd gegevenswaarschuwingen, feeds en rapporten bij over wat van toepassing is op de rol van een persoon. Wanneer u belangrijke nieuwe gegevensinzichten verkrijgt, zorg er dan voor dat belangrijke belanghebbenden op de hoogte zijn en deel waarom specifieke gegevenspunten belangrijk zijn voor verschillende afdelingen.

Draadloze sensorplatforms ondersteunen onderhoud en bedrijfsoptimalisatie

Het is belangrijk om de fabrieksautomatisering zorgvuldig en systematisch te benaderen. Het maakt misschien niet uit hoe geautomatiseerd uw fabriek is als u niet weet dat een machine te veel trilt. De trillende machine kan betekenen dat hij klaar is om defect te raken. Deze storing kan er op zijn beurt toe leiden dat het gehele of een deel van een geautomatiseerd systeem van machines offline gaat, waardoor ongeplande, onnodige uitvaltijd ontstaat. De les hier is dat automatisering kan afbrokkelen, zelfs als er maar één tandwiel los zit.

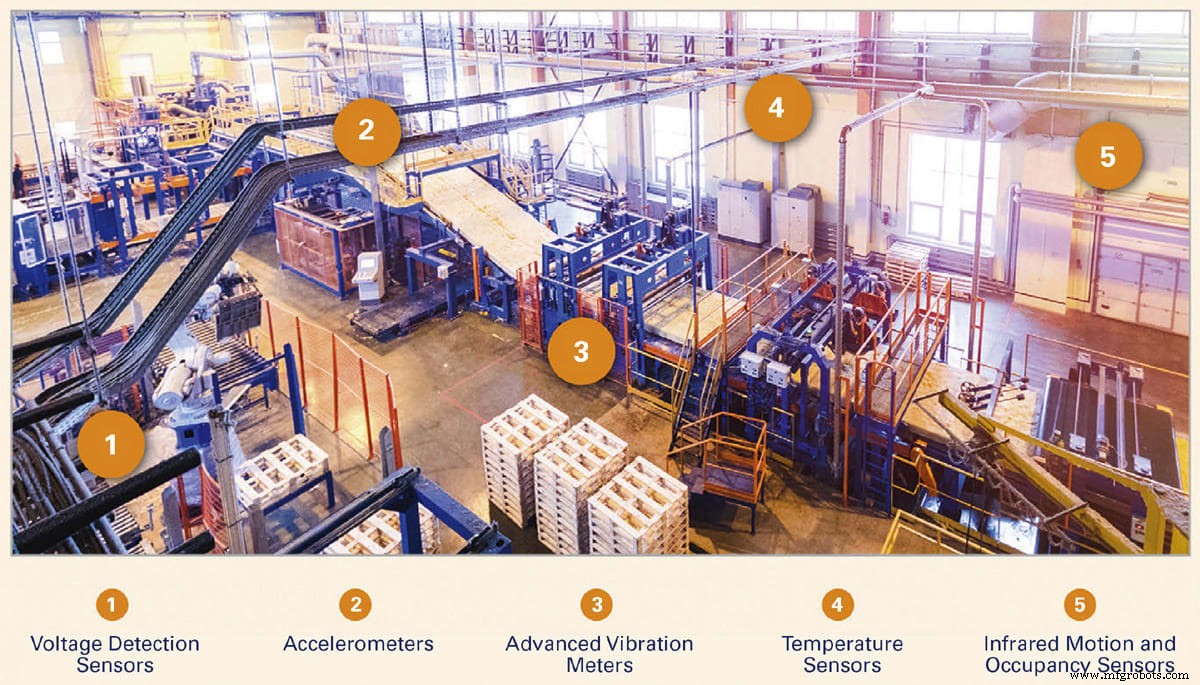

Een platform van energiezuinige, lange afstand draadloze sensoren verspreid over een fabriek kan dit verhelpen - een fundamentele oplossing die onafhankelijk van, maar complementair is aan, automatiseringssystemen. Dit sensornetwerk kan versnellingsmeters, trillingsmeters, spannings- en stroomdetectie en -meting, kantelen, passief infrarood (PIR) beweging, temperatuur, luchtkwaliteit, vochtigheid en nog veel meer omvatten.

Een genetwerkt draadloos sensorplatform dat voornamelijk achter de schermen werkt, zorgt ervoor dat de primaire prestatie- en conditiebewaking van uw verbonden fabriek niet alleen voorspellend is, maar ook wordt omgezet in bedrijfsoptimalisatie en innovatie.

Belangrijke componenten van het sensorplatform

Om gelijke tred te houden met de evolutie van Industrie 4.0, werken verbonden fabrieken aan de implementatie van het volgende.

-

Gebruik een industrieel, draadloos, energiezuinig sensorplatform dat is gericht op realtime gegevensoverdracht, voorspellend onderhoud en het verhogen van de uptime. Een draadloos sensornetwerk kan worden ontworpen om:

-

Verbruik alleen stroom terwijl sensoren communiceren, waardoor energie wordt bespaard en de levensduur van de batterij wordt verlengd

-

Lever onmiddellijke waarschuwingen via sms, e-mail of spraakoproep, wanneer vooraf ingestelde parameters worden overschreden

-

Lever trendgegevens en gegevenslogboeken voor algemene inzichten en nalevingsgegevens

-

Stroomlijn het verzamelen, verzenden en analyseren van gegevens met vooraf geconfigureerde algoritmen en on-demand verwerking met behulp van sensoren en edge-gateways in plaats van machines handmatig te bewaken en gegevens te verzamelen op checklists op het klembord. Filter vervolgens de gegevens via besturingssystemen met behulp van Application Programming Interfaces (API's), seriële Modbus-gateways en PLC's. Alleen bruikbare gegevens en sensorwaarschuwingen zullen in realtime door deze praktijk stromen en onbewerkte gegevens kunnen worden vastgelegd of opgeslagen in een database voor latere analyse.

-

Integratie met gebouwbeheersystemen (BMS) via het Building Automation and Control Network (BACnet™) datacommunicatieprotocol of Modbus TCP/IP

-

-

Versterk risicobeheer door een end-to-end databeveiligingsplatform toe te voegen aan het sensornetwerk in de fabriek.

-

Gebruik sensorsystemen die gegevensversleuteling omvatten met behulp van het Diffie-Hellman-sleuteluitwisselingsalgoritme en 128-bits Advanced Encryption Standard (AES-128) Cipher Block Chaining (CBC) symmetrische sleutelversleuteling om gegevens te beschermen tegen inbreuken.

-

Beveilig webservers en browsers die zijn aangesloten op een sensornetwerk met Transport Layer Security (TLS)-codering.

-

Voeg 256-bit Secure Hash Algorithm 3 (SHA-3) authenticatie toe om gegevens te beschermen vanaf het moment van genereren tot en met consumptie. Een veilig gegevenstoken wordt geëvalueerd via een cryptografische hashfunctie tegen een unieke geheime sleutel per sensor.

-

-

Versterk de betrouwbaarheid van draadloze sensorcommunicatie op lange afstand met draadloos Frequency-Hopping Spread Spectrum (FHSS). Met dit betrouwbare langeafstands- en robuuste spectrum verspreiden en springen signalen tussen snel veranderende radiofrequenties. Dit communicatiespectrum is zeer goed bestand tegen interferentie en signalen zijn moeilijk te onderscheppen omdat ze slechts met extreem korte intervallen worden verzonden. Dit maakt FHSS in wezen cyberveilig. Met FHSS heeft datacommunicatie van draadloze sensoren:

-

Sterke aantasting immuniteit van fysieke obstakels, externe draadloze radiofrequentiesystemen en elektromagnetische interferentie (EMI)

-

Tot 1200+ ft. connectiviteit in productieomgevingen

-

-

Verbonden fabrieksmanagers kunnen een geïntegreerd draadloos systeem gebruiken om alle aspecten van de bedrijfsactiviteiten van een fabriek te optimaliseren. Ze kunnen parallel aan het optimaliseren van bijvoorbeeld onderhouds- en productieprocessen automatiseringssystemen implementeren.

-

Voeg autonoom geleide voertuigen toe voor het verzamelen en verpakken van inventaris, materiaalverwerking, plaatsing en levering.

-

Gebruik industriële robots om boog- en puntlassen te maken, machines te onderhouden, producten te schilderen, op te tillen en te monteren, onderdelen te lijmen en te verbinden, en meer.

-

Bevestig versnellingsmeters aan assemblagelijnen en robotarmen, trillingsmeters aan machinemotoren, kantelsensoren om veilige werking van de machine te detecteren en stroommeters om het stroomverbruik te bewaken.

-

Installeer temperatuur- en vochtigheidssensoren in HVAC-systemen, productieruimten en motoren, evenals PIR-bewegingssensoren in beperkte en productiecontrolegebieden.

-

Waar het om gaat

Fabrikanten zouden een IIoT-sensorplatform moeten implementeren dat realtime, bruikbare gegevens levert om machinestilstand te voorspellen, de operationele efficiëntie te verhogen, de winst te verhogen en de vruchten te plukken van de nieuwste industriële revolutie.

Dit artikel is geschreven door Brad Walters, oprichter en CEO van Monnit (South Salt Lake, UT). Voor meer informatie kunt u contact opnemen met de heer Walters via Dit e-mailadres wordt beveiligd tegen spambots. U heeft Javascript nodig om het te kunnen zien. of bezoek hier .

Sensor

- Slimme data:de volgende grens in het IoT

- De voordelen van het aanpassen van IIoT- en data-analyseoplossingen voor EHS

- De voordelen van interconnectiviteit op de werkplek

- De droom van een slimme fabriek

- De visie van Smart Factory tot leven brengen

- Kom spelen in de IIoT-sensortestsandbox voor slimme fabrieken

- 3 verrassende voordelen van de cloud in IoT

- De weg naar een onderling verbonden slimme fabriek voor OEM's van medische apparatuur

- De digitale fabriek:slimme productie stimuleert industrie 4.0

- Technisch document:Smart Factory Connectivity voor het industriële IoT

- Het belang van IIoT in een slimme fabriek