Sensoren en processors komen samen voor industriële toepassingen

Industrie 4.0 heeft een lange weg afgelegd sinds het modewoord werd bedacht op de Hannover Messe in 2011. De reis naar slimme productie gaat door, maar wat de afgelopen jaren echt een verschil heeft gemaakt, zijn de opkomst van het internet der dingen (IoT) en de opkomst van van kunstmatige intelligentie (AI)-oplossingen.

Hier is het vermeldenswaard dat General Electric in 2012 de term industrieel internet bedacht voor een groot aantal industriële apparaten die intelligent zijn verbonden om systemen te creëren die waardevolle inzichten kunnen bewaken, verzamelen, uitwisselen, analyseren en leveren. Uiteindelijk begonnen de begrippen Industrie 4.0 en industrieel internet te convergeren, met als hoogtepunt het industriële IoT of IIoT.

Hoe het ook wordt genoemd, Industrie 4.0 of IIoT, het onderliggende doel is de realisatie van de vierde industriële revolutie na de stoommachine, transportband en informatietechnologie (IT), geholpen door geavanceerde elektronica. Het tilt productie- en procesautomatisering naar een geheel nieuw niveau waarin de fabrieken van morgen verbonden systemen zullen bouwen bestaande uit sensoren, actuatoren en besturingssystemen, allemaal verbonden via verschillende soorten netwerken via het internetprotocol (IP).

Figuur 1:Industrie 4.0 markeert het volgende niveau van digitale transformatie. (Afbeelding:Texas Instruments)

Wat ook de Industry 4.0-beweging versnelt, is de integratie van AI-toepassingen zoals foutdetectie en classificatie. De combinatie van IoT- en AI-technologieën verandert de manier waarop ingenieurs gegevens kunnen beheren, informatie kunnen verspreiden en realtime beslissingen kunnen nemen in productieomgevingen. Het gebruik van machine learning-algoritmen en robotgebaseerde procesafhandeling kan de moderne productie verder optimaliseren met enorme besparingen op kosten en arbeidsuren.

Een praktische manifestatie van Industrie 4.0 is te zien in de fabriek van General Electric in Schenectady, New York. De productiefaciliteit voor natrium-nikkelbatterijen heeft meer dan 10.000 sensoren geïnstalleerd, verspreid over 180.000 vierkante meter aan productieruimte. Al deze sensoren zijn verbonden via high-speed Ethernet.

Dat brengt ons bij een van de fundamentele bouwstenen van Industrie 4.0-ontwerpen:verbonden sensoren.

Internet van sensoren

Sensoren die via bedrade of draadloze verbindingen zijn verbonden, vormen de ruggengraat van een Industrie 4.0- of IIoT-systeem. De machinegegevens die sensoren aan de cloud leveren, kunnen de productie optimaliseren, storingen voorspellen, onderhoud plannen en de voorraad automatisch aanvullen.

Wat nieuw is in sensoren op het gebied van Industrie 4.0, is de convergentie van lokalisatie en communicatie voor het creëren van nauwkeurige, indoor-locatiesystemen. Hierdoor kunnen fabrieken tools in realtime volgen en het gebruik ervan door werknemers beheren om de efficiëntie, veiligheid, beveiliging en kwaliteitscontrole op assemblagelijnen te verbeteren.

Deze uiterst nauwkeurige en locatiebewuste systemen maken gebruik van slimme draadloze sensoroplossingen. Neem het voorbeeld van Smart Cab, dat sensorleverancier Bosch heeft ontwikkeld in samenwerking met CAB Concept Cluster (CCC) . Het integreert camera's en drones in landbouwvoertuigen en verandert ze in verbonden controlecentra in het veld.

Figuur 2:Naast slimme productie breidt het Industry 4.0-initiatief zich uit naar andere gebieden, zoals connected farming. (Afbeelding:CAB Concept Cluster)

Deze oplossing biedt boeren gedetailleerde foto's van de gewasomstandigheden, gemaakt door cameradrones en later verwerkt in de cloud. De cameradrones kunnen ook objectherkenning uitvoeren om boeren te waarschuwen voor levende obstakels zoals herten. Bovendien kunnen boeren specifieke functies uitvoeren, zoals het aanpassen van de mondstukinstellingen aan de weers- of bodemgesteldheid.

Bosch beweert ook de productiviteit van zijn ABS/ESP-remsysteemproductie in zijn fabriek in Blaichach, Duitsland, te hebben verbeterd door de beweging van cilinders, de cyclustijden van grijpers en de temperatuur- en drukniveaus in het productieproces te registreren. De gegevens die via RFID-tags worden verzameld, worden geleverd aan enorme databases die de interne goederenstroom digitaal in kaart brengen.

Industrie 4.0-chips

Halfgeleiderapparaten zijn een ander belangrijk ingrediënt in Industrie 4.0- en IIoT-ontwerpen. Dat omvat processors voor edge computing, geheugen voor gegevensopslag, gegevensconverters en bekabelde of draadloze connectiviteitschips voor remote sensing en cloudplatformkoppelingen.

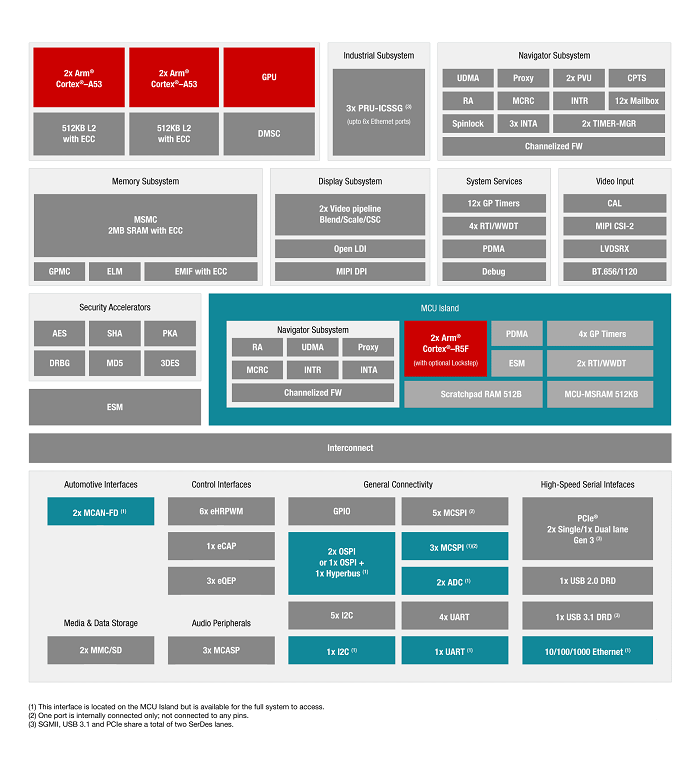

Een voorbeeld is de Sitara AM6x processorfamilie van Texas Instruments (TI) die gigabit industriële communicatiesubsystemen voor fabrieksautomatisering, motoraandrijvingen en netwerkinfrastructuur mogelijk maakt. De processors zijn gebouwd rond de convergentie van Ethernet en realtime dataverkeer op een enkel netwerk. En ze ondersteunen meerdere protocollen, waaronder tijdgevoelige netwerken (TSN), EtherCAT, Ethernet/IP en PROFINET

Afbeelding 3:Een blokschema van de Sitara AM6548 multi-protocolprocessor, die gigabit-doorvoer biedt voor industriële connectiviteitsstandaarden zoals TSN. (Afbeelding:Texas Instruments)

Deze TSN-enabled processor integreert een dual-core Arm Cortex-R5F-gebaseerd microcontroller (MCU) subsysteem dat kan werken in een optionele lockstep-modus en ondersteunt foutcorrectiecode (ECC) bescherming voor zowel on-chip geheugen als externe dubbele data- rate (DDR) geheugen. Met deze functies kan de processor de beveiliging verbeteren en de complexiteit op systeemniveau verminderen voor toepassingen zoals programmeerbare logische controllers (PLC) en motoraandrijvingen met meerdere assen.

De Industrie 4.0-platforms vragen steeds meer om krachtige PLC's, aangevuld met veilige connectiviteit en mens-machine-interfaces (HMI's). Het is ook absoluut noodzakelijk dat PLC's hun vormfactor en proceswaardeketen verkleinen, terwijl het aantal I/O-kanalen, zowel analoog als digitaal, toeneemt. Deze PLC's moeten nieuwe I/O-protocollen ondersteunen, zoals IO-Link .

Bovendien maakt de komst van krachtige systeem-op-chip (SoC)-oplossingen de creatie van digitale tweelingen mogelijk, die virtuele en fysieke werelden koppelen en datapools creëren die alle stappen van industriële productie in kaart brengen en met elkaar verbinden. Deze cyber-fysieke systemen creëren een virtuele kopie van de fysieke wereld en maken zo het monitoren van fysieke processen goedkoper en efficiënter.

Fabriek van de toekomst

Industrie 4.0 belooft een renaissance op de productievloer met end-to-end sensoroplossingen en diensten. Het maakt slimmere beslissingen mogelijk, verhoogt de operationele efficiëntie, verbetert de opbrengst, verhoogt de technische productiviteit en verbetert de bedrijfsprestaties aanzienlijk.

De realiteit van Industrie 4.0 begint eindelijk vooruitgang te boeken met een versnelling in de beschikbaarheid van IoT-sensoren, big data en AI-toepassingen. Volgens een rapport van Gartner Inc. waren er in 2018 meer dan 6 miljard IoT-apparaten in het veld en dat aantal zal naar verwachting groeien tot meer dan 20 miljard in 2022.

De fabriek van de toekomst krijgt langzaam maar zeker vorm met krachtigere verwerkingsknooppunten, meer geautomatiseerde productieprocessen en slimmere tools voor gegevensanalyse die enorme hoeveelheden fabrieksgegevens in bijna realtime kunnen verwerken en analyseren. Het wordt realiteit, één IoT-sensoroplossing tegelijk.

>> Dit artikel is oorspronkelijk gepubliceerd op onze zustersite, Electronic Products:"IoT-sensoren brengen Industrie 4.0 in commerciële focus."

Internet of Things-technologie

- Een recept voor industriële beveiliging:een vleugje IT, een snufje OT en een snufje SOC

- 1G bidirectionele transceivers voor serviceproviders en IoT-toepassingen

- Infineon presenteert TPM 2.0 voor Industrie 4.0

- Digitalisering en de voedings- en drankenindustrie

- Industrieel IoT en de bouwstenen voor Industrie 4.0

- Drives voor industriële koeling en industriële koelingstoepassingen

- Industrie 4.0 voor het bewaken van de conditie van bedrijfsmiddelen:betekenis en voordelen

- Industrial AIoT:combinatie van kunstmatige intelligentie en IoT voor industrie 4.0

- Wervelstroomverplaatsingssensoren voor de industrie

- Industriële remmen:doel en toepassingen

- Industriële versnellingsbakken:typen en toepassingen