Is mijn fabriek klaar voor een robot?

Misschien is het de laatste gemiste dienst, de laatste gemiste bestelling of een naderend pensioen van een van je trouwe medewerkers - klaar zijn voor een robot is iets dat op de achtergrond blijft hangen, maar dan gebeurt het allemaal tegelijk.

Robots hebben hun voordelen, maar beslissen of het het juiste moment is om een robot te gaan gebruiken, hangt altijd af van een fundamentele kosten-batenanalyse. Aangezien de hardwarekosten meestal maximaal een derde van de totale kosten bedragen die gepaard gaan met het integreren van robotica, kan het vaak moeilijk zijn om in te schatten hoeveel u op de lange termijn bespaart door vandaag in een robot te investeren.

Met de intensieve programmering en locatie-jigging - samen met het feit dat robots alleen werken met onderdelen waarvoor je ze programmeert - zien de meeste fabrieken tegenwoordig nog steeds geen zwarte inkt van roboticaprojecten, waardoor voor velen vervallen eenheden zijn opgeslagen in achterkamers . Jammer, terwijl hun ware potentieel zoveel groter zou kunnen zijn.

Met zelfprogrammerende technologie voor robots kan een nieuwe generatie fabrieken eindelijk klaar zijn om robots in hun productielijnen op te nemen. Met maar liefst 70% van de Noord-Amerikaanse industriële fabrikanten waarvan wordt aangenomen dat ze een hoge productmix hebben (meestal batchgroottes van minder dan 1000 of werken aan meer dan 100 SKU's per jaar), is uw fabriek misschien een van de duizenden die toegang heeft tot de voordelen van industriële robotica voor het eerst.

Waarom zijn robots zo goed?

Om te begrijpen wat een robot voordelig maakt, moet je begrijpen hoe fundamenteel anders een robot is dan een mens.

In tegenstelling tot een mens wordt een robot niet moe, neemt geen pauze, heeft richting maar geen motivatie nodig, is altijd consistent en werkt zoals geprogrammeerd en kan op deze manier op hoge snelheid werken, alle uren van de dag en met minimaal onderhoud. Bedrijven als Fanuc, ABB, Yawaska, Universal Robots en meer werken al tientallen jaren aan het creëren van industriële robots die deze output bereiken op manieren die voorheen niet voor mogelijk werden gehouden, en hun onberispelijke betrouwbaarheid is tot op de dag van vandaag soms moeilijk te geloven.

Voor een menselijke werker kunnen ze het gewoon niet bijbenen, maar waarom zouden ze dat willen? U kunt een werknemer niet genoeg betalen om een inspanning te leveren die vergelijkbaar is met wat een krachtige machine kan doen.

De uitzondering op de voordelen van robots is natuurlijk dat een robot uitgebreide programmering nodig heeft voor elke nieuwe taak. Een mens kan leren en zich snel aanpassen aan nieuwe uitdagingen, wat deels de reden is waarom veel industriële processen met een hoge mix nog steeds zo afhankelijk zijn van geschoolde menselijke arbeid.

Tegelijkertijd is industriële arbeid in veel delen van de wereld nog steeds schaars geworden, niet in de laatste plaats in Noord-Amerika. Hoewel mensen zich snel kunnen aanpassen aan nieuwe taken, kunnen diezelfde taken snel alledaags en niet stimulerend worden, waardoor uiteindelijk de kwaliteit van het geproduceerde werk afneemt. Op een komische manier, misschien is het echte verschil tussen robots en mensen dat robots geen 'zelfverwezenlijking' hoeven te bereiken goed werk te doen.

Als je dat verschil eruit haalt, kan het feit dat robots zo constant en consistent kunnen functioneren voor zo'n lange tijd, de output met veelvouden verhogen ten opzichte van een menselijk personeelsbestand, het gebruik van energie en verbruiksgoederen verminderen, veel gezondheids- en veiligheidsrisico's elimineren en bestaande werknemers productiever door taken uit te voeren die veiliger of plezieriger zijn.

Dit gebeurt natuurlijk als – en alleen als – de robot weet wat hij doet, en de omgeving eromheen nooit verandert.

Wat houdt u tegen om nu robots te gebruiken

Het is moeilijk om de bovengrens te begrijpen van de terugverdientijd die u kunt krijgen door een robot te gebruiken, maar in termen van het begrijpen van de enorme impact hebben, kan het helpen om te weten dat naar schatting tot 10% van de BBP-groei per hoofd van de bevolking in de OESO tussen 1993 en 2006 rechtstreeks afkomstig was van industriële robotica. Er zijn maar weinig andere technologieën waarvan we zouden kunnen denken dat ze dezelfde productiviteitsvoordelen hebben.

Zoals hierboven vermeld, wanneer een mens en een robot keer op keer aan hetzelfde onderdeel moeten werken, zal de robot elke keer opnieuw winnen.

Wanneer er meerdere onderdelen bij betrokken zijn, of het nu gaat om het veranderen van vormen, orders of processen, is de kans groter dat een geschoolde menselijke arbeider wint in termen van productiviteit.

En toch, waarom kunnen we de productiviteitsrobots niet gebruiken en toepassen op een grote verscheidenheid aan onderdelen tegelijk? Er zijn twee kosten waarmee u rekening moet houden:die van robotprogrammering en locatie-jigging - die beide veel tijd en geld met zich meebrengen om het goed te doen, en zonder nauwkeurige uitvoering kunnen aanzienlijke herbewerkingskosten, stilstanden en afgedankte onderdelen oplopen. Het programmeren en integreren van robots is duur en tijdrovend.

Deze programmeer- en malkosten zijn bijna altijd hoger dan de kosten van de robot zelf, en dat is slechts voor een deel. Met industriële robots die vaak $ 50.000 of meer per eenheid kosten, betekenen de extra kosten van programmeren - evenals de gestructureerde omgevingen, werkorders en locatiemallen die nodig zijn om ze te laten werken - dat al deze kosten te snel kunnen oplopen voor high-mix fabrikanten profiteren.

Als je 10, 20 of 100 onderdelen hebt waar je robot mogelijk aan zou kunnen werken, heeft traditionele robotprogrammering ertoe geleid dat je in principe geen industriële robot hebt kunnen gebruiken - en dat je er ook nooit aan had moeten denken.

Dus wat is hier de juiste zet? Volgens Sameer Hasija en Aarti Gumaledar van de Harvard Business Review wil je robots overwegen waarbij aan twee basisvoorwaarden wordt voldaan:(1) de taak die je automatiseert is een knelpunt en (2) de taakomgeving moet sterk worden gecontroleerd. Dit zijn lange tijd de normen geweest voor robotica-integratie, maar met zelfprogrammerende technologie worden de limieten van de normen aanzienlijk verminderd.

Wat is zelfprogrammerende technologie voor robots?

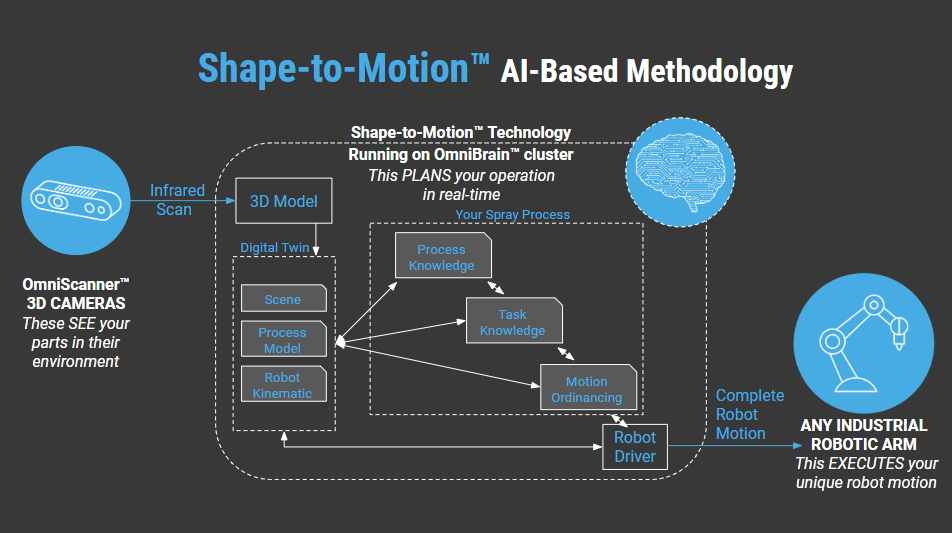

Zelfprogrammerende robotica is een nieuw vakgebied dat gebaseerd is op de nieuwe mogelijkheden van AI om steeds complexere taken in een snelle tijdsperiode te automatiseren. Bij robotica houdt dit in dat je ze detectiemogelijkheden geeft - bijvoorbeeld 3D-zichtmogelijkheden in het geval van spuit- of afwerkingsprocessen - en vervolgens de informatie die door die zintuigen wordt geleverd, vertaalt in functioneel zelfprogrammerende robotbewegingen, toolpaths en procesuitgangen.

In het geval van industrieel schilderen of poedercoaten is een robot met zelfprogrammerende mogelijkheden in staat om onderdeelvormen, vlakken, maten en posities in realtime te identificeren. Dit elimineert ten eerste de noodzaak voor intensief locatie-jigging omdat een zelfprogrammerende oplossing zich inherent kan aanpassen aan onderdelen in elke richting.

Vervolgens kunnen zelfprogrammerende robots, met AI-mogelijkheden en eenvoudige instructies, hun eigen bewegings- en gereedschapspaden genereren, waardoor ze effectief het volledige werk van een spuit- of afwerkingsproces doen op de intuïtieve manier die een ervaren mens zou doen, maar met de consistentie en herhaalbaarheid die een mens zou nooit kunnen evenaren.

Tegelijkertijd kunnen deze protocollen het mogelijk maken om kennis van spuitprocessen, zoals voorkeurspatronen, afwerkingen, dikte en gelijkmatigheid van de applicatie, in aanmerking te nemen, evenals technische uitdagingen zoals het kooien van Faraday. Met behulp van een eenvoudige software-interface kunnen minimaal opgeleide operators zelfs bepaalde vlakken of oppervlakken van onderdelen specificeren, zodat op dezelfde onderdelen gemakkelijk kan worden voldaan aan verschillende kleuren en coatingbehoeften.

Dus als u nog niet klaar was voor een robot omdat u ofwel a) uw hele productie opnieuw moest ontwerpen of b) niet kon voldoen aan uw vereisten voor het mixen van onderdelen, bent u er nu misschien klaar voor. Met deze technologie kunt u werken aan een oneindige variëteit, die allemaal in volgorde worden verwerkt tegen bijna realtime snelheden, terwijl u zelfs onderdeelvlakken en verschillende processen op basis van die vlakken specificeert via tools zoals CAD-bestanden. Dit alles stelt uw bedrijf in staat om te groeien zonder dat dit ten koste gaat van uw kortetermijnresultaten, en terwijl u de energie-, verbruiks- en arbeidskosten verlaagt die alleen op de lange termijn zullen groeien.

Hoe weet je of je klaar bent voor een robot

Als je eerder naar robots hebt gekeken, maar dacht dat het te duur was, of zelfs nooit hebt overwogen of het mogelijk is om een robot te gebruiken, dan wil je misschien nadenken of zelfprogrammerende technologie geschikt voor je is.

Zelfprogrammerende technologie maakt het niet alleen gemakkelijker om een robot te integreren, maar maakt het uiteindelijk ook winstgevend voor high-mix fabrikanten om dit eindelijk te doen. Hoe weet u of u er baat bij heeft? Hoe meer werknemers, ploegen, spuitprocessen of posities u op uw afwerkingsafdeling leeg hebt gelaten, hoe meer een bescheiden investering in een robot op de lange termijn kan besparen op salarissen, verbruiksartikelen, herwerk en – uiteindelijk – de rest van uw personeel mogelijk maakt om meer te doen en u zelfs in staat te stellen meer van de banen in te huren die mensen echt graag doen.

Dus als je het wachten op de afwerkingsafdeling beu bent om de klus te klaren, of als je complexe onderdeelvormen hebt die intensief thermisch spuiten of zandstralen nodig hebben en die simpelweg niet klaar zijn met je bestaande workflow, neem dan contact op met Omnirobotic voor meer informatie meer over wat zelfprogrammerende technologie voor u kan doen.

Omnirobotic biedt zelfprogrammerende technologie voor robots waarmee ze kritieke industriële spuit- en afwerkingsprocessen kunnen zien, plannen en uitvoeren. Deze Shape-to-Motion™-technologie genereert unieke robotbewegingen voor elk onderdeel, hoe ze ook zijn besteld of gepositioneerd in uw productieproces. Bekijk hier wat voor soort terugbetaling u ervan kunt krijgen .

Industriële robot

- Industriële robot

- Preventief onderhoud voor industriële robots

- 7 Top-schilderrobots voor professionele oppervlakteafwerking

- 15 robottoepassingen voor de elektronica-industrie

- Geautomatiseerde gereedschapskalibratie voor industriële robots

- Een keerpunt voor robotautomatisering

- Inleiding tot collaboratieve robots

- Industriële robots van vandaag

- Robots blijven groeien

- Automotive robotvisie

- Automatisering van robotdosering