Onderstel onderhoud en verzorging

Als u zwaar materieel bezit of bedient dat afhankelijk is van rupsen, weet u dat uw onderstel een essentieel onderdeel van uw apparatuur. Kruipapparatuur is complex en gebouwd om zware en zware omstandigheden te weerstaan. Geen enkel apparaat gaat echter eeuwig mee. De moeite die u besteedt aan het onderhoud en de verzorging van het onderstel zal enorm lonen in een langere levensduur van de componenten en een langere werktijd.

Zwaar materieel dat op sporen kruipt, is een grote en belangrijke investering. Uw onderwagensysteem is goed voor ongeveer 20% van de kosten van nieuwe apparatuur. Uw onderstel daarentegen is goed voor ongeveer 50% van uw onderhoudsbudget. Om het maximale uit uw investering in apparatuur te halen, is goed preventief onderhoud van de onderwagen essentieel.

Zwaar materieel dat op sporen kruipt, is een grote en belangrijke investering. Uw onderwagensysteem is goed voor ongeveer 20% van de kosten van nieuwe apparatuur. Uw onderstel daarentegen is goed voor ongeveer 50% van uw onderhoudsbudget. Om het maximale uit uw investering in apparatuur te halen, is goed preventief onderhoud van de onderwagen essentieel.

Onderwagenonderhoud is meer dan het uitvoeren van een routinematige inspectie van het onderstel. De twee belangrijkste principes van het onderwagenbeheer zijn:houd het schoon en behoud de juiste spanning. Naast deze belangrijke punten zijn er een aantal factoren die van invloed kunnen zijn op de slijtage van uw materieel in de loop van de tijd, waaronder uw toepassing, het terrein, de technieken van de machinist en het gebruik van de juiste rupsbanden voor uw werk.

Selecteer de juiste nummers voor uw werk

De technologie voor grondverzetmachines blijft zich ontwikkelen en ontwikkelen. Het materieel van vandaag is veel betrouwbaarder en duurzamer dan graafmachines, bulldozers en compacte rupsladers uit het verleden. U hebt nu een uitstekende selectie van rupsbandopties en de sleutel tot een succesvolle operatie is het selecteren van de juiste voor uw unieke behoeften.

Er bestaat niet zoiets als een universele baan, omdat de omstandigheden waarin u uw apparatuur bedient sterk kunnen verschillen. Je zult alles ervaren, van zacht zand of modder tot kauwend gesteente en sloopafval.

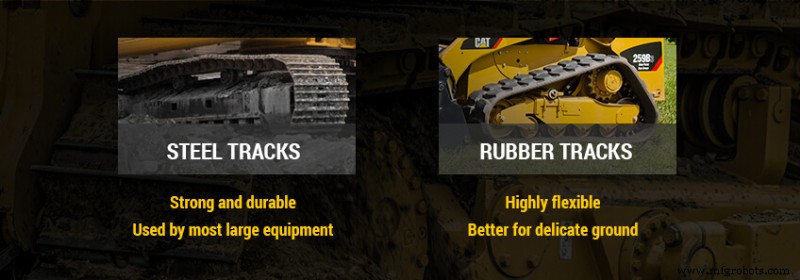

Ingenieurs ontwerpen apparatuursporen om het gewicht effectief te verplaatsen. Apparatuur met een rupsband heeft een veel kleinere voetafdruk of een lagere bodemdruk dan apparatuur op wielen, en ze hebben ook meer tractie. Rupsbanden kunnen op sommige oppervlakken echter hard zijn en daarom laten toonaangevende fabrikanten van apparatuur, zoals Caterpillar, u kiezen uit deze twee materiaalopties voor rupsbanden:

- Stalen rupsbanden: De meeste grote apparatuur zoals hydraulische graafmachines en bulldozers gebruiken stalen rupsbanden voor voortstuwing, tractie en stabiliteit. Er is geen vervanging voor metalen rupsbanden als het gaat om duurzaamheid. Staal is sterk en gaat lang mee. Stalen rupsbanden kunnen uw werkoppervlakken echter scheuren en schade veroorzaken. Metalen pads met stalen kammen zijn gemaakt om in de grond te snijden, zodat ze uw apparatuur kunnen voortstuwen en laten doen waarvoor het is ontworpen. Als je gevoeligere toepassingen hebt, wil je misschien naar het rubberen alternatief kijken.

- Rubbersporen: U zult zelden rubberen rupsbanden vinden op grootschalige apparatuur. Rubber is een zeer flexibel materiaal en het kan hard zijn als dat nodig is. Er is echter een limiet aan wat u kunt verwachten van rubberen rupsbanden. Als u op zachte grond zoals graszoden of afgewerkte oppervlakken zoals beton werkt, is het verstandig om rubberen rupsen te selecteren. Je hebt nog steeds geweldige ondersteuning en controle, maar je bent niet zo vatbaar voor nevenschade. Rubberen rupsen zijn ideaal voor kleine graafmachines en compacte rupsladers waar u een kleine voetafdruk nodig heeft.

Of je nu op rubber of staal loopt, je hebt nog steeds de essentiële onderwagenondersteuning die u nodig heeft. Uw onderwagencomponenten laten u kruipen, draaien en rechtop blijven staan. Ze geven ook de uitlijning van uw tracks en de juiste hoeveelheid spanningsbalans om uw apparatuur zonder mankeren te laten werken.

Hoewel uw stalen of rubberen rupsbanden betrouwbaar kunnen zijn binnen hun ontworpen levensduur, is uw onderwagen altijd kwetsbaar. De onderwagen is een ingewikkeld systeem van bewegende delen en vereist speciale aandacht om storingen te voorkomen. Een defect aan de onderwagen kan catastrofaal zijn en erg duur om te repareren.

Het voorkomen van storingen is waar uw onderwagenonderhoudsprogramma om draait. U moet goed letten op de onderdelen van uw onderstel en op wat uw rupsbanden u vertellen. Een belangrijk onderdeel van uw programma is inzicht krijgen in de factoren die van invloed zijn op de slijtage van het onderstel en wat u kunt doen om voortijdige slijtage te voorkomen.

Factoren die van invloed zijn op de slijtage van het onderstel

Alle onderdelen van het onderstel verslijten van nature na verloop van tijd en hebben een beperkte onderhoudsverwachting.

Slijtage van het onderstel heeft geen specifieke tijdslimiet. Hoewel u de levensduur meet in bedrijfsuren, is er geen vaste prijs voor hoe lang het onderstel van uw apparatuur meegaat. De levensduur van onderdelen hangt sterk af van een aantal factoren die u op uw werkterreinen zult ervaren. Dit zijn de belangrijkste factoren die de slijtage van het onderstel beïnvloeden:

- Toepassing: Deze factor verwijst naar het type taak waarvoor u uw apparatuur gebruikt. Toepassingen hebben een enorme impact op de belasting en belasting van uw onderdelen. Typische toepassingen op locatie zijn graven of sleuven graven, dozeren of duwen, scheuren, laden, dragen en nivelleren. Sommige toepassingen leggen meer druk op uw onderstel dan andere. De belangrijkste factor is het koppel dat wordt overgedragen van uw vermogenscomponent via uw aandrijfsysteem. In de regel geldt dat hoe meer koppel nodig is voor het werk, hoe meer slijtage u op uw onderstel zult aanbrengen.

- Terrein: Je hebt zelden controle over het terrein waarop je uitrusting staat. Meestal is je uitrusting er om het terrein te veranderen. Het moet werken binnen vooraf ingestelde omstandigheden, en sommige van die omstandigheden kunnen uw onderwagenlimieten testen. Terreinslijtage op uw onderstel komt van het werken op heuvels, hellingen, kronen en depressies. Het is de weerstandskracht die uw onderstel ervaart door veranderend terrein die uw componenten echt kan verslijten.

- Onder de voeten: Naast uitdagend terrein zijn de omstandigheden van uw onderwagen ook de omstandigheden onder de voeten. Uw rupsbanden nemen de frontlinie van misbruik van schurende rotsen en ruw puin. Uw rupsbanden brengen dan materiaal onder de voet over in uw onderstel, wat slijtage veroorzaakt. Ondergrondse omstandigheden zoals zand lijken misschien zacht en gemakkelijk op je rupsbanden, of ze nu van rubber of staal zijn. Zand is echter zeer schurend en schuurt weg bij bewegende onderwagenonderdelen, wat leidt tot hoge slijtage en een kortere levensduur. De truc om het onderstel te overleven van dreiging onder de voeten is constant schoonmaken.

- Operatie: Toepassing, terrein en bodemgesteldheid zijn niet de enige bedreigingen voor uw onderstel. Veel slijtage komt van de manier waarop uw apparatuur wordt bediend. Agressieve bediening is een grote factor die de slijtage van het onderstel beïnvloedt.

U kunt eenvoudig onnodige slijtage van het onderstel voorkomen door uw machinisten te trainen om verantwoordelijk met apparatuur om te gaan. U kunt de slijtage van de machinist ook tot een minimum beperken door deze te bewaken. Deze ingreep alleen al kan u veel geld besparen in onderhoud van het onderstel en reparatiekosten.

Goede bediening van de baanuitrusting

De meeste operators van apparatuur zijn niet van plan om schade aan te richten. Schade aan de operator komt vaak voort uit onervarenheid of gebrek aan goede training. De belangrijkste fouten die machinisten maken bij het maken van slijtage aan de onderwagens van apparatuur, zijn onder meer:

- Agressief opereren om de klus snel te klaren

- Te snel reizen voor de omstandigheden op de locatie of de aangegeven snelheidslimiet

- Het plaatsen van graafkracht op het achterste aandrijftandwiel in plaats van de voorste loopwielen

- Graven vanaf de kant van het materieel en kruisspanning op onderstellen aanbrengen

- Glijden of draaien op de rupsen in zachte ondergrond en terreinomstandigheden

- De apparatuur continu in één richting draaien en niet afwisselend draaien

- Onnodig achteruit rijden, wat kracht uitoefent op de aandrijvingen in de verkeerde richting

- Werken op hellingen en hellingen in plaats van apparatuur te nivelleren om de kracht gelijk te maken

Elke beweging die uw onderwagen maakt, veroorzaakt enige slijtage van de onderdelen. Maar ook al wordt verwacht dat onderdelen slijten en worden vervangen, betekent dit niet dat u geen maatregelen kunt nemen om hun levensduur te verlengen. De moeite die u steekt in het opleiden van uw machinisten en ervoor te zorgen dat ze onderdeel worden van uw onderhoudsprogramma voor de onderwagen, zal u belonen. Een van de belangrijkste stappen die uw mensen kunnen nemen, is het uitvoeren van dagelijkse inspecties van het onderstel.

Dagelijkse onderwageninspecties

Dagelijkse onderwageninspecties

Als uw exploitanten van apparatuur een persoonlijk belang hebben in uw wagenpark, is de kans veel groter dat ze het goed behandelen. Ze zullen aandacht besteden aan de juiste bedieningsprocedures, zoals het vermijden van zijwaartse spanning op onderwagens en het niet uitoefenen van graafkracht op uw achteraandrijvingen. Ze rijden met voldoende snelheden om productief te werken, maar langzaam genoeg om slijtage aan onderdelen te besparen.

Uw operators staan het dichtst bij uw apparatuur en zijn uitstekende bronnen voor vroegtijdige waarschuwingen wanneer er problemen optreden. Moedig uw operators aan om potentiële problemen onmiddellijk te melden. De kans is groot dat ze het probleem meestal hebben opgemerkt tijdens een dagelijkse inspectie van het onderstel.

Het uitvoeren van dagelijkse onderwageninspecties is een van de beste preventieve onderhoudsmaatregelen die uw team kan nemen. Inspecties nemen niet veel tijd in beslag, maar leveren op lange termijn resultaat op. Dit zijn de belangrijkste punten die u moet controleren wanneer u een dagelijkse inspectie van het onderstel uitvoert:

- Ga achteruit en kijk in het algemeen om iets te identificeren dat niet op zijn plaats lijkt.

- Loop een rondje om uw apparatuur voordat u naar afzonderlijke onderdelen kijkt.

- Zoek naar olielekkage of onnatuurlijke nattigheid die naar beneden kan druppelen.

- Kijk verder naar lekkende afdichtingen of beschadigde smeernippels.

- Controleer tandwielen op slijtage van de tanden en bouten die achteruit gaan.

- Inspecteer uw looprollen, geleideplaten, rollen en schakels op losse of ontbrekende onderdelen.

- Let op uw onderwagenframes op tekenen van spanningsscheuren.

- Controleer de onderwagenrails en zoek naar inkepingsslijtage.

Uw onderwagen is niet het enige onderdeel van uw uitrusting dat dagelijks wordt gecontroleerd. Ook je tracks zijn belangrijk om in de gaten te houden. Spoorproblemen zijn vaak vroege indicatoren van problemen die worden veroorzaakt door problemen met het onderstel. Dit is wat u dagelijks op uw tracks moet inspecteren:

- Corrigeer gebarsten, kapotte of losse schoenen en vervang ontbrekende schoenen onmiddellijk.

- Controleer de spanning van de rupsbanden en volg de toleranties die zijn ingesteld in de handleiding van uw uitrusting.

- Kijk uit voor spooruitlijning die een neiging tot reizen naar binnen of naar buiten laat zien.

- Inspecteer de schoenslijtage aan de voor- en achterranden en de slijtage van de tractiebalk.

- Start je uitrusting en draai langzaam elk nummer terwijl je de prestaties in de gaten houdt.

- Zoek op barsten of rafels als je rubberen rupsbanden hebt.

- Onderzoek stalen rupsbanden op corrosie of metaalmoeheid.

Uw rupsbanden hebben een enorme invloed op uw algehele rijwerkprestaties. De meeste fabrikanten en operators van apparatuur beschouwen rupsbanden als een iets andere entiteit dan echte onderwagencomponenten zoals tandwielen, aandrijvingen, schakels, rollen en loopwielen. Zowel de rupsbanden als het onderstel zijn technisch gescheiden systemen, maar ze ondersteunen elkaar.

Of u nu rubberen of stalen rupsbanden heeft, ze hebben dagelijkse inspecties en goed onderhoud nodig. Uw onderwagen heeft weinig slijtage en vrij bewegende onderdelen nodig om goed te presteren, en dat begint met ervoor te zorgen dat u de rupsspanning afstelt.

Rupsbandspanning aanpassen

Het hebben van de juiste rupsspanning is van cruciaal belang voor een lange levensduur van uw onderwagensysteem. De spoorspanning moet een perfecte balans zijn tussen niet te strak en niet te los. Dit kan lastig zijn om te bereiken, en de juiste spanning op de baan hangt af van bepaalde factoren.

Als uw rupsbanden krap zijn, plaatsen ze onnodige weerstand op al uw onderwagencomponenten. Elk bewegend en stilstaand deel van uw onderstel wordt belast. Dat leidt tot vroegtijdige slijtage en dure reparaties.

Als uw rupsbanden te los zijn, zullen ze ook uw onderstel onder druk zetten. Losse sporen zullen ronddwalen en niet goed uitgelijnd zijn, waardoor uw systeem zijdelings wordt belast. Net als bij te krappe rupsbanden verslijten losse rupsen uw onderstel en dat kan u duur komen te staan.

Het instellen van de juiste spoorspanning is afhankelijk van verschillende factoren. De spanning van de rupsen is een kwestie van het specifieke ontwerp van de uitrusting, het individuele type rupsband en de werkelijke werkomstandigheden. These are the main factors concerning track tension:

- Track type: Steel or rubber manufacturing materials

- Equipment size: Large hydraulic excavator or small multi terrain loader

- Underfoot conditions: Soft sand or hard rock terrain

- Environmental influences: High or low temperatures and seasonal variances

Setting your track tension to get the best performance from your undercarriage can be an art of its own. Track tension is equipment-specific but it has an important influence on your undercarriage wear. The best step you can take is referring to your original equipment manufacturer’s manual like those that come with your Cat

®

equipment.

You’ll likely come across the word “sag” when you’re investigating how to set your track tension. Sag is the dip or drop you’ll see in your track at the upper plane where it’s not affected by ground compression. Your manufacturer will have a sag guide table that gives ideal tolerances for track tension.

You’ll find a lot of variance in track tension tolerances. Big excavators with standard sprocket designs and large steel tracks have different sag rates than rubber-equipped compact track loaders with elevated sprocket designs. When in doubt about track tensions, always contact your equipment dealer for professional advice.

Professional advice from a reputable dealer will save you a lot of headaches when it comes to undercarriage issues. They know the tension tolerances needed for top performance and will always advise you of the most important rule in undercarriage maintenance — keep it clean.

Cleaning Undercarriages

Cleaning your undercarriage is the simplest and safest way to make your undercarriage last as long as possible. Your undercarriage is a complex system of moving parts that can break down when it gets too dirty. Regular cleaning is undercarriage management 101.

It might take a lot of effort to clean your undercarriage components properly, but it’s worth your time. What cleaning is necessary depends on what application you’ve put your tracked equipment through, what terrain you’ve operated it in and what underfoot conditions you’ve moved your tracks through. What’s deposited into your undercarriage assembly is a by-product of work. It’s also a mess that has to come out.

Cleaning your undercarriage is an ongoing event. It’s best to get it done and over with right at the end of each shift. It’s not wise to let a dirty undercarriage sit overnight. In warm weather, gunk can dry and harden. In cold times, it’ll freeze and bind. Either way, it’s going to be a lot harder to clean your undercarriage later than sooner.

Cleaning your undercarriage is an ongoing event. It’s best to get it done and over with right at the end of each shift. It’s not wise to let a dirty undercarriage sit overnight. In warm weather, gunk can dry and harden. In cold times, it’ll freeze and bind. Either way, it’s going to be a lot harder to clean your undercarriage later than sooner.

Dirty undercarriages lead to a number of problems over time. Built-up debris will jam your moving parts and can cause components to snap under protest. Grit also leads to abrasion and premature wear. You’ll also have lower fuel efficiency where there is resistance from clogged tracks and stuck undercarriage parts. Here are some undercarriage cleaning tips to help your preventative maintenance program:

- Use a power washer, if possible, to blast debris from undercarriage parts.

- Use a specially designed track spade to dig out rocks and mud clumps.

- Use a basic hose at the very least to wash components and free-up grit.

- Use compressed air to shoot into your undercarriage assembly.

- Use the track-spinning method to force materials from your equipment centrifugally.

Whatever undercarriage cleaning method you try, make sure you stick with it regularly. Clean undercarriages are long-living assemblies, and they’ll save you a lot of time and money. Cleaning is extremely important for your overall undercarriage preventive maintenance plan.

Track Size and Shoe Importance

It’s always important to bring up track and shoe size when talking about undercarriage maintenance. Having the proper track width and shoe size for your task has a big effect on performance. If your track and shoe combination is oversized, the unnecessary weight and bulk will wear your undercarriage components. If your track and shoe assembly is too small, your flotation rate will suffer, and so will your undercarriage.

The rule to follow is always to use the narrowest shoe and track width possible. You still want adequate flotation for your terrain and underfoot conditions, but you don’t want to exceed the optimum rate. An oversized track and shoe assembly can cause these undercarriage issues:

- Increased sprocket and busing wear

- Increased wear on flanges, idlers, rollers and links

- Loose pins and shoe hardware

- Track joint life reduction

- Broken shoes and track with failed undercarriage components

Using proper-sized tracks and shoes is an important measure in the fight to keep your undercarriage alive as long as you can. So is keeping your undercarriage clean and always having the proper track tension adjusted for your application. Preventive maintenance is essential for several reasons.

Undercarriage Preventive Maintenance Importance

There are many steps in the undercarriage maintenance process that are essential for ensuring our equipment is at peak performance. Cleaning your undercarriage regularly and adjusting your track tension certainly vital. Lubricating moving parts and replacing components when it’s time are very important as well. Daily inspections also compete for top prevention priority.

Failing to maintain your equipment’s undercarriage is a guarantee to have your equipment fail early. Unfortunately, undercarriages are wear items on all equipment like dozers, excavators and track loaders. But they don’t have to wear out and fail any sooner than necessary.

Undercarriage failure costs are expensive. In addition to repair bills, equipment failures due to poor undercarriage maintenance cost you in job site downtime. They can also cost you in business reputation.

Your reputation, site time and bottom line don’t have to cost you due to undercarriage failure. If you properly maintain your tracked equipment, it will reward you with profitable service for a long time. Consider also partnering with an equipment dealer who knows the value you’ll get with an undercarriage preventive maintenance program.

Video Transcription

Hey, I’m Dave with today’s Quick Tip and I’m here to help you make the most of your investment.

Make inspecting your undercarriage a part of your daily routine.

Look for cracks and damage to the tracks.

Remove excess amounts of dirt and large debris from your undercarriage.

Concrete, rocks and even hardened mud or dirt can increase the fraction your track experiences which will cause wear and may even cause the track to fall off.

Manually extract large items and the occasional power washing will help keep your undercarriage in good shape.

You should also look for loose hardware and oil leaks.

Know the grease points on your specific model.

It is important to grease them daily to lubricate the bushings on your undercarriage frames.

Proper greasing also helps push dirt out.

Tracks should not be too loose or too tight.

Refer to your operation and maintenance manual on the proper tension test procedures for your machine’s specific undercarriage.

Different styles of undercarriage have different tensioning procedures.

The proper track tension will extend the life of your undercarriage.

So remember, for healthy machine undercarriages apply these three simple rules:keep it clean, keep it greased, and keep it tensioned.

Consult your operation and maintenance manuals for more information.

That’s been today’s Quick Tip. Thanks for watching.

Partner With MacAllister Machinery for Undercarriage Maintenance

At MacAllister Machinery, we know how valuable your tracked equipment is. We realize undercarriage maintenance and servicing account for a large chunk of your overall maintenance budget. We want to help you spread your business costs over a long time, and we know that proper undercarriage attention is vital to you.

If your run tracks in Indiana or Michigan’s lower peninsula, partner with MacAllister Machinery for long-term undercarriage management and care. We have the undercarriage service you need to keep your Cat tracks turning and making you a high return on your investment.

Contact MacAllister Machinery today for your undercarriage management solutions. Call us at (317) 545-2151 or contact us online.

Onderhoud en reparatie van apparatuur

- Menselijke gezondheidszorg en onderhoud van apparatuur:eventuele verbindingen?

- Onderhoud en betrouwbaarheid beste prestaties

- Teamwerk, planning en planning

- Details zijn belangrijk voor onderhoud en betrouwbaarheid

- Kosten en geschatte vervangingswaarde

- Onderhoud en betrouwbaarheid Leveranciers:Let op koper

- 5 regels voor samenwerking en onderhoud

- Standaard schetst HVAC-inspectie en onderhoud

- UT hernoemt programma naar Reliability and Maintenance Center

- TOTAL ontwikkelt onderhouds- en inspectiestrategie

- Op gebruik gebaseerd onderhoud en perfecte timing