Het minimaliseren van de impact van gepland onderhoud op de bedrijfsvoering

De meeste fysieke activa moeten routine-onderhoud ondergaan om de slijtage als gevolg van reguliere operaties aan te pakken. Met andere woorden, gepland onderhoud moet deel uitmaken van de regelmatige workflow in elke faciliteit .

De negatieve kant van gepland onderhoud is dat het de normale bedrijfsvoering soms kan verstoren. Het belangrijkste voorbeeld is het niet kunnen gebruiken van een bepaald apparaat terwijl het gepland onderhoud ondergaat.

Daarom is het belangrijk om te weten hoe u onderhoudswerkzaamheden plant op een manier die een minimale impact heeft op de productiviteit en de algehele systeembeschikbaarheid.

Wat is gepland onderhoud?

Gepland onderhoud verwijst naar elk vooraf gepland onderhoudswerk dat binnen een bepaalde tijd moet worden voltooid. Vaak zijn dit routinematige onderhoudsactiviteiten zoals luchtfilters of olieverversingen die regelmatig worden herhaald.

Dat gezegd hebbende, kan gepland onderhoud worden gestart als reactie op een onderhoudsticket. In dergelijke gevallen moet de uitvaltijd voor onderhoud vooraf worden gepland. De planning omvat het materiaalbehandelingsproces, het toewijzen van gereedschappen en onderdelen, het aanwijzen van technici en een tijdschema voor onderhoud.

Gepland onderhoud kan al dan niet geplande uitvaltijd omvatten. Sommige onderhoudsactiviteiten zoals trillingsmonitoring kan worden gedaan op machines in actieve werking. Anderen, zoals het terugspoelen van een elektromotor , vereist dat de apparatuur wordt uitgeschakeld.

De zakelijke impact van gepland onderhoud

Zoals we in de inleiding al zeiden, kan gepland onderhoud de reguliere bedrijfsvoering verstoren, tenzij een voorzichtige planning wordt genomen.

Wanneer de machine in onderhoud is, kan dit een bottleneck vormen. De stroomopwaartse processen worden geback-upt vanwege de bottleneck, terwijl de stroomafwaartse processen inactief zijn. We zijn het er allemaal over eens dat dit geen efficiënte manier is om plantaardige hulpbronnen te gebruiken.

Vanwege de aard van hun activiteiten kunnen sommige industrieën gepland onderhoud aan zonder enige zichtbare impact op de systeembeschikbaarheid.

Het belangrijkste voorbeeld is de IT-industrie. In het moderne cloudmodel van infrastructuuronderhoud zullen IaaS-providers onderhoudstaken uitvoeren zonder de live-activiteiten van het IT-systeem te verstoren.

Live operaties worden overgebracht naar een redundante of vrije machine. Deze tijd kan worden gebruikt om onderhoudswerkzaamheden aan de originele machine uit te voeren. Het voordeel is dat onderhoudswerkzaamheden kunnen worden uitgevoerd zonder de reguliere werking van het IT-product te beïnvloeden. Het nadeel zijn de kosten van aanschaf en onderhoud van overtollige apparatuur.

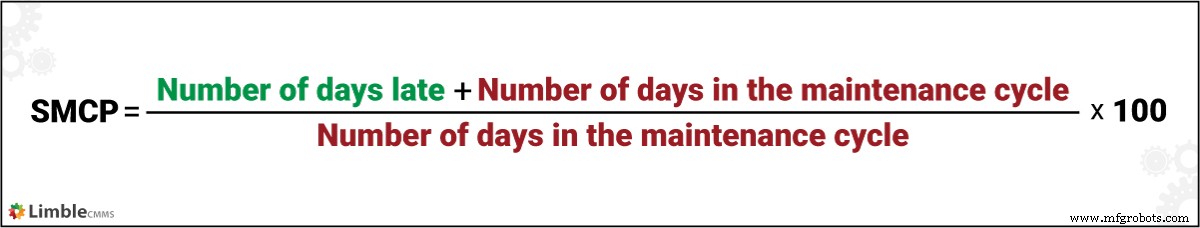

Gepland onderhoud kritisch percentage (SMCP)

Gepland onderhoud kritisch percentage is een hulpmiddel dat wordt gebruikt om de prioriteit te bepalen voor verschillende taken die zijn gepland. Mogelijk worden niet alle vereiste taken binnen de voor onderhoud toegewezen tijd voltooid. Technici moeten kiezen tussen de verschillende taken op basis van hun prioriteit, die kan worden berekend met behulp van de SMCP-formule:

SMCP wordt berekend voor onderhoudsprocessen die met een constant interval worden herhaald. Het aantal dagen in de onderhoudscyclus staat voor dit regelmatige onderhoudsinterval. Het aantal dagen te laat is het aantal dagen sinds het onderhoudsproces had moeten plaatsvinden.

Met andere woorden, SMCP is een empirische methode om te kwantificeren hoe kritisch elke onderhoudstaak is. Het kan worden gebruikt om werk met een lage prioriteit te identificeren en weg te gooien om meer kritieke onderhoudstaken uit te voeren.

Onderhoud plannen met minimale impact op de bedrijfsvoering

Onderhoudsschema's kunnen worden gemaakt op basis van:

- OEM-richtlijnen (door de fabrikant aanbevolen onderhoudsschema)

- huidige bedrijfsomstandigheden van machines

- onderhoudsgegevens en ervaring uit het verleden

Als u goed kijkt, ziet u dat onderhoudsschema's zo nauwkeurig zijn als de informatie waarop ze zijn gebaseerd. Het voorspellen van machinestoringen is geen exacte wetenschap, dus het plannen van werk dat is ontworpen om dit te voorkomen, kan dat ook niet zijn.

Moderne onderhoudsstrategieën en tools zijn redelijk goed in het detecteren en voorspellen van storingen. Ze hebben echter nog steeds een vrij hoge toetredingsdrempel vanwege hun technische vereisten en initiële kosten.

Laten we eens kijken naar een paar verschillende manieren waarop organisaties onderhoud kunnen plannen op een manier die de normale bedrijfsvoering niet verstoort.

CMMS gebruiken om onderhoudswerkzaamheden te plannen en organiseren

Geautomatiseerde onderhoudsbeheersystemen helpen bedrijven bij het plannen, automatiseren en stroomlijnen van alle onderhoudsgerelateerde taken, ongeacht de branche.

Het kan worden gebruikt om:

- inkomende onderhoudsverzoeken beheren

- volg en voorspel MRO-voorraadbehoeften

- help onderhoudsplanners een overzicht te krijgen van beschikbare middelen en efficiënte onderhoudsschema's te maken

- direct toegang tot SOP's, checklists en onderhoudslogboeken, waardoor technici minder tijd nodig hebben om problemen met apparatuur op te lossen en andere geplande onderhoudstaken uit te voeren

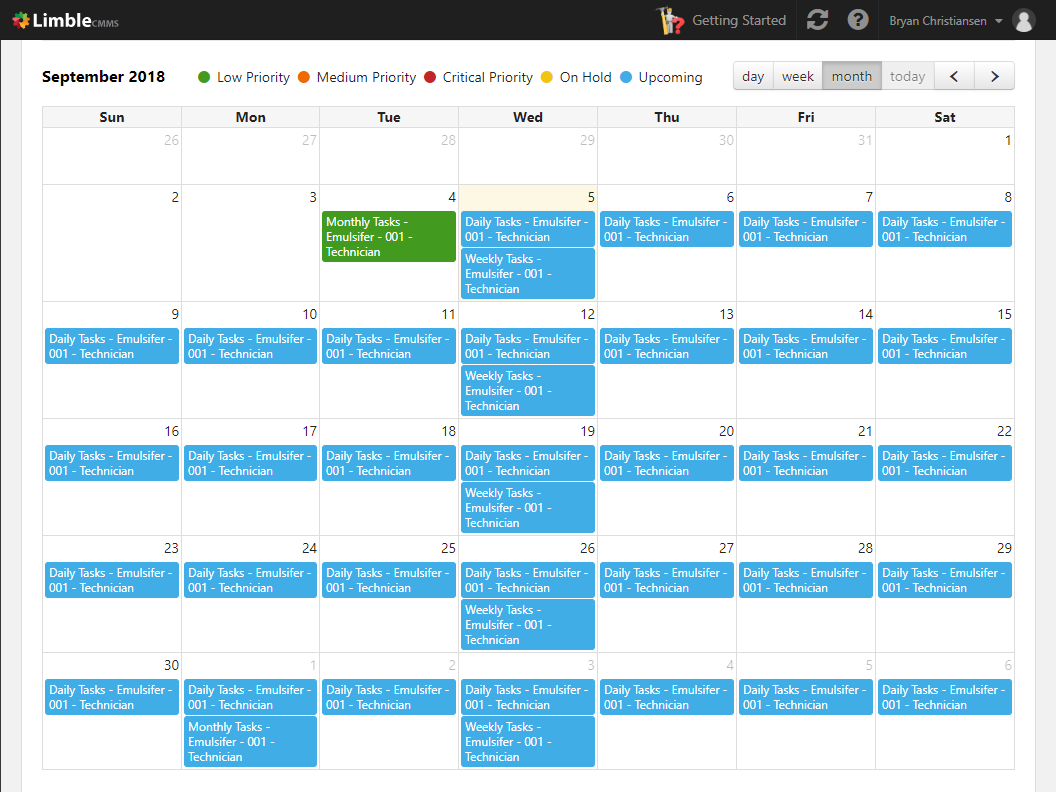

- geplande werkzaamheden bekijken en beheren via onderhoudskalender

- en nog veel meer

Momentopname van een onderhoudskalender in Limble CMMS

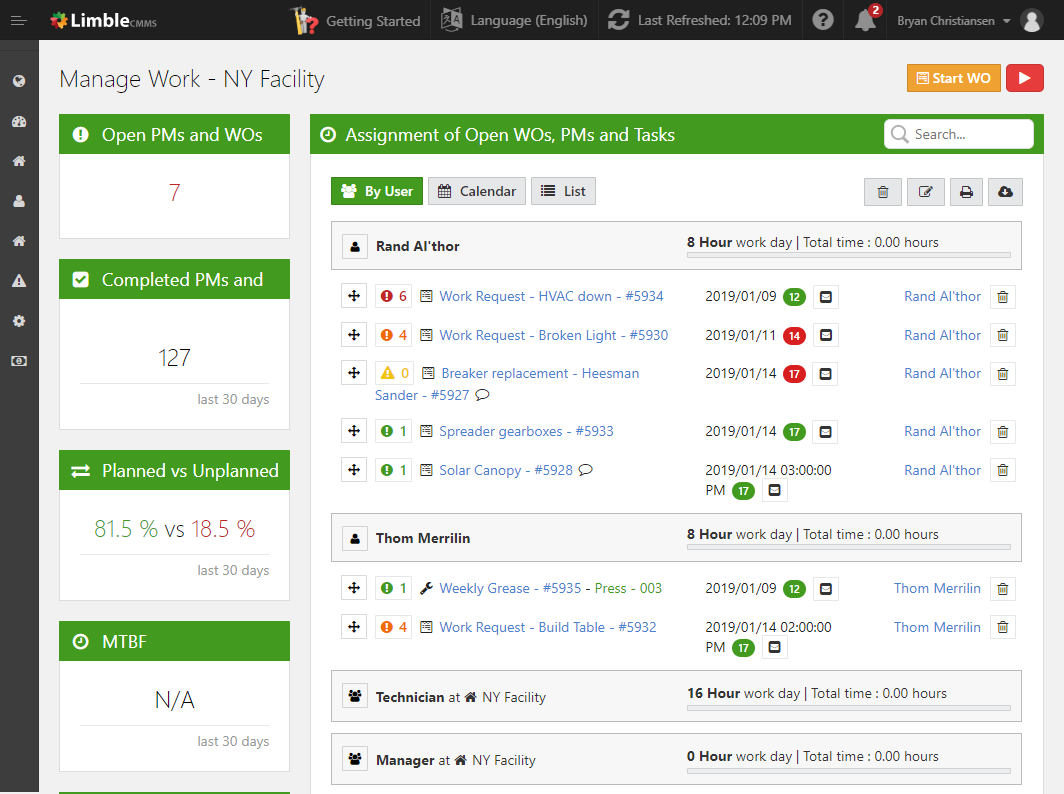

Overzicht van geplande onderhoudstaken binnen Limble CMMS

CMMS fungeert als centrale opslagplaats voor alle onderhoudsactiviteiten. Moderne CMMS-systemen zijn cloudgebaseerd, zodat gegevens overal toegankelijk zijn. Hiermee zijn onderhoudsgegevens niet alleen direct beschikbaar, het is veel nauwkeuriger dan Excel-bladen en papieren logboeken.

Alle geplande onderhoudstaken die voortkomen uit nieuwe werkorders kunnen automatisch worden toegewezen aan een specifieke technicus, waarbij rekening wordt gehouden met bestaande werkschema's en de beschikbaarheid van gereedschappen/onderdelen.

Dit is uitermate handig voor grote productieactiviteiten, omdat het onderhoudsplanners in staat stelt gepland onderhoudswerk te coördineren met productieplanners en andere betrokken afdelingen.

SMCP gebruiken om prioriteit te geven aan onderhoudswerkzaamheden

SMCP van een proces is direct gecorreleerd aan hoe laat het onderhoud is geweest en hoe kritisch het onderhoud van de machine is. Dit kan worden berekend voor alle onderhoudstaken die binnen de gestelde termijn moeten worden voltooid.

Onderhoudstaken met een hogere SMCP krijgen prioriteit en worden als eerste voltooid. Als er iets op een achterstallig onderhoud moet komen te staan, zijn het taken die minder belangrijk zijn.

Geplande uitvaltijd verkorten door training en standaardisatie

Standard Operating Procedures (SOP's) zijn gemaakt om de variatie in prestaties te verminderen wanneer verschillende technici dezelfde taak uitvoeren. Opgeleide technici met toegang tot SOP's en checklists kunnen hun taken snel uitvoeren, zonder te rommelen tussen verschillende handleidingen. Dit vermindert de tijd die nodig is om geplande onderhoudstaken uit te voeren.

Gestandaardiseerde processen verminderen ook het aantal menselijke fouten. Dit voorkomt de noodzaak van een nieuwe planning vanwege het toezicht van een technicus. Het voordeel daarvan is tweeledig. Het voorkomt nog een downtime en elimineert problemen die voortkomen uit gebrekkig werk.

Dit maakt natuurlijk weinig uit als de persoon die het werk uitvoert niet goed is opgeleid of niet over de juiste onderhoudstools beschikt.

Overmatig onderhoud verminderen met conditiebewaking en voorspellende analyses

Minder geplande onderhoudstaken =minder kans op verstoring van de bedrijfsvoering.

Sinds het ontstaan van preventief onderhoud zoeken onderhoudsplanners naar manieren om hun preventieve onderhoudsplannen te optimaliseren. Wat is de minste hoeveelheid onderhoudswerk die ik kan plannen, terwijl ik toch apparatuurstoringen op afstand kan houden?

Conditiebewaking in combinatie met voorspellend onderhoud stelt u in staat om overmatig onderhoud te elimineren door de toestand van uw kritieke bedrijfsmiddelen constant in de gaten te houden. U kunt alleen die taken plannen die nodig zijn - precies wanneer ze nodig zijn - zonder afbreuk te doen aan de gezondheid of prestaties van activa.

Met behulp van sensoren en voorspellende analyses heeft het onderhoudsteam al een goed beeld van wat er is misgegaan en wat voor werk er moet gebeuren. Het heeft voldoende tijd om middelen (gereedschap, onderdelen, arbeid) toe te wijzen en het vereiste werk in te passen in de bestaande onderhouds- en productieschema's.

Samenvatting

Gepland onderhoud is een kritieke activiteit voor elk bedrijf dat afhankelijk is van de hoge beschikbaarheid van zijn fysieke activa. Tegelijkertijd kan het uitvoeren van buitensporig onderhoudswerk een negatieve invloed hebben op de productiviteit, de dienstverlening en het resultaat.

Het is absoluut noodzakelijk om de negatieve effecten van geplande onderhoudsprocessen te minimaliseren. Dit kan worden gedaan door taakprioriteit vast te stellen met behulp van SMCP, het effectieve gebruik van een CMMS-systeem en door te vertrouwen op voorspellende analyses en gegevensautomatisering om de onderhoudsplanning en -planning te verbeteren.

Onderhoud en reparatie van apparatuur

- De evolutie van industrieel onderhoud

- 4 manieren waarop het gebrek aan productievaardigheden van invloed kan zijn op uw bedrijf

- Vier manieren waarop onderhoud de game voor moderne bedrijven zal veranderen

- De voordelen van voorspellend onderhoud begrijpen

- De evolutie van onderhoudspraktijken

- Operations + Maintenance =Productie

- De professionele onderhoudsmanager:een werk in uitvoering

- De vraag over contractonderhoud – Deel I

- Op het gebied van onderhoud

- De impact van automatisering op de betrouwbaarheid van apparatuur

- Wat is gepland onderhoud?