Belangrijkste factoren voor optimaal onderhoud van activa

Afhankelijk van de aard van de apparatuur en de complexiteit van de bedrijfsomgeving, kan het onderhoud van activa een breed scala aan verschillende activiteiten omvatten.

Dit artikel behandelt de belangrijkste factoren waarmee rekening moet worden gehouden bij het vormgeven van het optimale onderhoudsregime voor uw apparatuur.

Het algemene belang van asset-onderhoud

In een kantooromgeving kan onderhoud variëren van eenvoudige visuele controles tot service en reparatie van computerwerkstations, gebouwsystemen en andere stationaire infrastructuur. Kortom, alles wat je zou kunnen classificeren onder facilitair onderhoud.

In een industriële omgeving met complexere en gevoeligere apparatuur kan onderhoud bestaan uit diagnose, testen, probleemoplossing, reparatie en zelfs revisie van hoogspannings- en hoogvermogen roterende en stationaire apparatuur. Dat is de aard van industrieel onderhoud.

Het uitvoeren van uitgebreid onderhoud aan elk apparaat kan veel tijd en middelen vergen. Daarom heb je een gedegen onderhoudsstrategie nodig.

Het doel van de strategie is om het onderhoud te optimaliseren door rekening te houden met een aantal factoren, zoals:

- beperkingen van kosten en middelen

- beschikbare gereedschappen, inventaris en reserveonderdelen

- toestand van de apparatuur

- kritiek van apparatuur

- personeels- en opleidingsvereisten

- procedures

- ergonomie

- gezondheids- en veiligheidsproblemen

Alles goed krijgen bij uw eerste poging is onwaarschijnlijk. Als u echter de factoren begrijpt die we hieronder bespreken, zal het vaststellen van optimaal onderhoud van uw bedrijfsmiddelen nooit onbereikbaar zijn.

Te overwegen factoren bij het optimaliseren van het onderhoud van activa

Optimaal onderhoud van activa is het onderhoud dat zorgt voor een goede balans tussen tegenwerkende factoren die verband houden met apparatuur.

Proactief onderhoud is bijvoorbeeld gunstig, maar overmatig onderhoud niet. U kunt preventief onderhoud vermijden om de operationele kosten op korte termijn te verlagen, maar onderonderhouden activa zullen u vroeg of laat in uw kont bijten. Geen van beide scenario's zou je 'optimaal' vermogensbeheer kunnen noemen.

In wezen omvat een optimale strategie voor het onderhouden van activa drie belangrijke factoren:

Hieronder staan enkele factoren waarmee rekening moet worden gehouden bij het optimaliseren van het onderhoud voor activa.

1. Het belang van gegevens over activaprestaties

De beschikbaarheid van kwaliteitsgegevens is het allerbelangrijkste bij het bedenken van een optimale onderhoudsstrategie.

De gegevens over onderhoud en garantie-informatie van Original Equipment Manufacturers (OEM) worden vaak gebruikt als uitgangspunt om initiële onderhoudsintervallen vorm te geven. Naarmate apparatuur zijn nuttige levensduur ingaat, analyseren onderhouds- en planningsingenieurs vaak historische gezondheids- en storingsgegevens om opkomende prestatietrends van apparatuur te begrijpen en de intervallen voor routineonderhoud dienovereenkomstig vorm te geven.

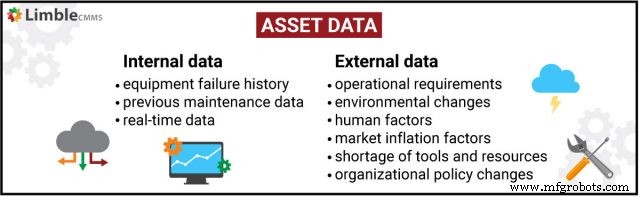

In het ideale geval zou u een hele reeks interne en externe gegevenspunten moeten hebben waaruit u kunt halen voor elk van uw kritieke activa. De interne gegevenspunten omvatten de geschiedenis van apparatuurstoringen, eerdere onderhoudsgegevens en realtime gegevens zoals ontvangen van geïnstalleerde sensoren en analysatoren. Het externe datapunt omvat operationele vereisten, veranderingen in het milieu, menselijke factoren, marktinflatiefactoren, tekort aan instrumenten en middelen, en veranderingen in het organisatiebeleid.

2. Wat is de optimale manier om uw onderhoudsbronnen te gebruiken?

Laten we bijvoorbeeld eens kijken naar een serie DC-elektromotor die een transportband bedient. Vanwege de sterke impact op de operationele inkomsten, willen onderhoudstechnici misschien nog steeds middelen investeren in het uitvoeren van regelmatige NDT-tests op de motor, ongeacht het feit dat er eerder geen significante storing is opgetreden.

Aan de andere kant is het mogelijk dat minder kritische en/of redundante apparatuur, vanwege de minimale impact op de hele operatie, minder frequent onderhoud nodig heeft om mankracht tijd en middelen te besparen.

Degenen die het gebruik van hun onderhoudsbronnen willen optimaliseren, moeten naar technologie kijken voor hulp. De combinatie van CMMS en predictief onderhoud is de meest voor de hand liggende oplossing. Het is de enige manier om over voldoende gegevens te beschikken om overmatig onderhoud te voorkomen en onderhoudswerkzaamheden efficiënt te organiseren.

3. Behoeften afwegen tegen kosten

Een van de belangrijkste activiteiten bij het optimaliseren van onderhoud is het uitvoeren van een levenscycluskostenbeoordeling (LCC) van de apparatuur. De LCC of de totale eigendomskosten (TCO) zijn verantwoordelijk voor alle kosten waarmee activa kunnen worden geconfronteerd.

Dit omvat de aanschafkosten voor de exploitatie, het onderhoud, de administratie en de kosten voor verwijdering. Zodra de apparatuur het einde van zijn levensduur nadert, stijgen de onderhoudskosten vanwege de toenemende uitvalpercentages, terwijl de kapitaalkosten van aanschaf worden verlaagd.

Wanneer de onderhoudskosten van het bestaande activum volledig in evenwicht zijn met de aanschafkosten, is het niet langer haalbaar om het activum te blijven onderhouden. Op dit moment is de optimale beslissing om nieuwe apparatuur aan te schaffen, in plaats van de bestaande activa te behouden.

4. Inzicht in uw organisatorische mogelijkheden

Een andere factor die vaak wordt genegeerd bij het strategiseren van onderhoud, is het begrijpen van de mogelijkheden van het managementsysteem van de organisatie om het onderhoudsregime in stand te houden.

De onderhoudsmonteur kan op basis van de beschikbare data en analyse een optimale onderhoudsstrategie ontwerpen. Als het onderhoudsteam echter mankracht en middelen mist, krijgt u niet het gewenste resultaat.

Een goede oefening voor onderhoudsplanning is om een gap-analyse uit te voeren op bepaalde gebieden zoals technologie, training, menselijke factor, organisatiecultuur en dienovereenkomstig een kloof te overbruggen.

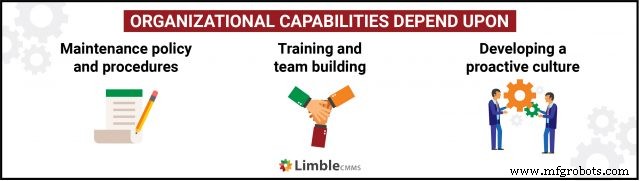

Hieronder volgen verschillende aspecten van onderhoudsoptimalisatie die worden beïnvloed door organisatorische mogelijkheden.

Onderhoudsbeleid en procedures

Het ontwikkelen van een onderhoudsbeleid zorgt voor consistentie in de uitvoering van onderhoud voor alle activaklassen.

De aanbevolen aanpak voor elke organisatie is het ontwikkelen van een sterk onderhoudsbeleid dat de bedrijfsdoelstellingen en de verplichtingen van het management weerspiegelt bij het implementeren of verbeteren van onderhoudsprogramma's. Het biedt ook strategische begeleiding aan medewerkers. Het informeert hen welke activa van cruciaal belang zijn voor het bedrijf en hun onderhoudsschema's.

De onderhoudsprocedures die specifiek zijn voor elke activaklasse moeten ook worden ontwikkeld en ze moeten stapsgewijze instructies bevatten voor inspectie-, service-, reparatie- en/of revisieapparatuur. Gestandaardiseerde onderhoudsprocedures zorgen voor een constante kwaliteit van uitgevoerde onderhoudswerkzaamheden en kunnen de uitvaltijd aanzienlijk verminderen.

Training en teambuilding

Mensen zijn geneigd fouten te maken. Menselijke fouten zijn niet te vermijden. Ze kunnen alleen worden gecontroleerd en/of gemitigeerd.

Slimme onboarding-processen en onderhoudstrainingsprogramma's kunnen de technische competentie van uw personeel aanzienlijk verbeteren. Dit kan ongevallen verminderen tijdens het bedienen van de apparatuur en het uitvoeren van veiligheidskritisch onderhoud.

Het resultaat? Een merkbare verbetering in uw vermogen om optimaal onderhoud van uw bedrijfsmiddelen te leveren.

Ontwikkelen van een proactieve cultuur gebaseerd op continue verbetering

Bij onderhoud is proactiviteit een eigenschap die ertoe aanzet om te blijven zoeken naar de potentiële bedreigingen die ervoor kunnen zorgen dat de apparatuur niet goed werkt.

Met andere woorden, je wacht niet tot stront de ventilator raakt. Het implementeren van een proactieve onderhoudsstrategie hangt af van de buy-in van onderhoudstechnici en operators. Het bereiken van een proactieve mentaliteit gebeurt niet van de ene op de andere dag en moet worden gekoesterd en aangedrongen.

Onderhoudsmanagers en andere leidinggevende functies op de onderhoudsafdeling moeten het goede voorbeeld geven. Ze moeten laten zien dat proactiviteit wordt gewaardeerd.

5. CMMS-software gebruiken om onderhoudswerkzaamheden te optimaliseren

Het CMMS is de meest robuuste manier om onderhoudsprogramma's te optimaliseren en te stroomlijnen. Het biedt een systematische manier om activagegevens te verzamelen, sorteren, analyseren en visueel weer te geven. Bovendien automatiseert CMMS-software een verscheidenheid aan onderhoudstaken die simpelweg te moeilijk zijn om handmatig te beheren.

Door het gebruik van CMMS-software kan optimalisatie op verschillende manieren worden bereikt, die we hieronder zullen bespreken.

Onderhoudsworkflows automatiseren

Werkverzoeken ontvangen en beoordelen, taken toewijzen, PM's plannen, omgaan met noodsituaties tijdens personeelstekorten, kapitaalprojecten coördineren, kosten en efficiëntie van de uitgevoerde onderhoudswerkzaamheden volgen ... - zoveel werk, zo weinig tijd.

Een modern, mobiel CMMS heeft de mogelijkheid om hele processen te automatiseren, of delen van elk proces dat we zojuist noemden. In plaats van uit te leggen hoe, is hier een video die laat zien hoe u met Limble CMMS kunt werken:

Voorraad reserveonderdelen bijhouden

De beschikbaarheid van inventaris speelt ook een cruciale rol in het succes van het onderhoudsprogramma.

De meeste CMMS-systemen bevatten een hoofdinventaris van alle apparatuur en hun reserveonderdelen. Ze kunnen proactief drempels voor minimum- en maximumniveaus voor reserveonderdelen instellen en automatisch inkooporders vrijgeven voor reserveonderdelen die essentieel zijn voor het onderhoud van kritieke apparatuur. CMMS helpt ook bij het ontwikkelen van onderdelenkits, wat een aanzienlijke hoeveelheid tijd bespaart bij het verzamelen van gereedschappen en middelen voor onderhoudsactiviteiten aan elk apparaat.

Met Limble CMMS heeft u als extra bonus het automatisch bijhouden van het gebruik van onderdelen. Na het sluiten van hun werkorder, voert een technicus de exacte reserveonderdelen of andere MRO-voorraad in die ze hebben "uitgegeven". Limble werkt automatisch zijn reservevoorraaddatabase bij om alles up-to-date te houden en u te helpen nauwkeurige prognoses te maken.

Natuurlijk betekent het hebben van een voorraadvolgsysteem niet dat alle voorraadbeheerproblemen op magische wijze zijn verdwenen. U moet nog steeds de best practices voor onderdelenbeheer volgen.

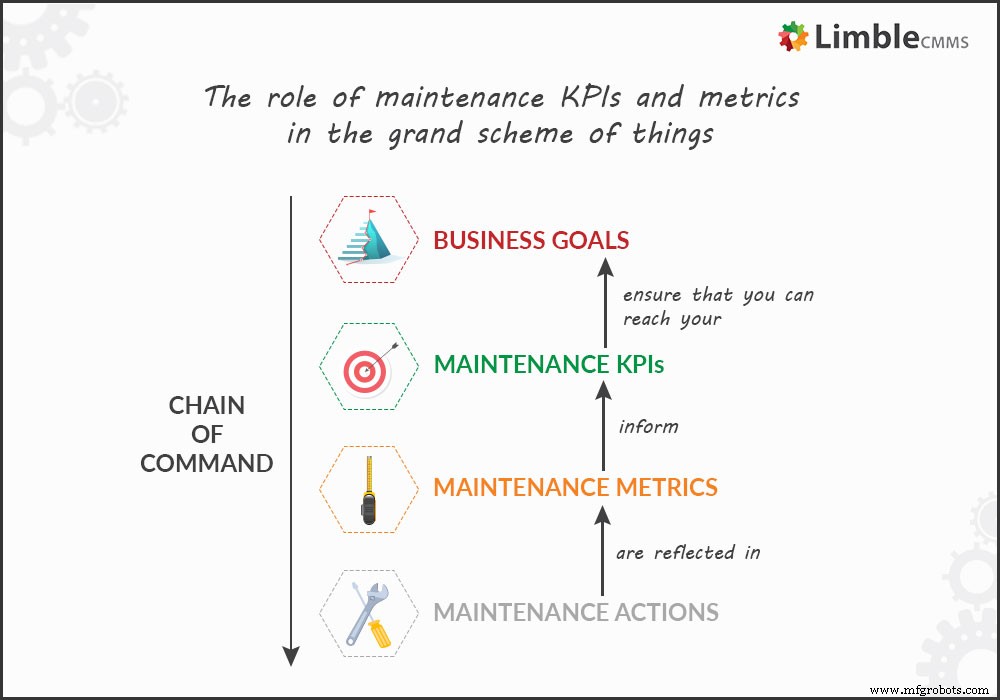

Op de hoogte blijven van uw onderhouds-KPI's

Hoe weet je wanneer een proces is geoptimaliseerd? Wat zijn de tekenen dat u in feite een lean onderhoudsafdeling runt? De enige trefzekere manier om erachter te komen, is door te kijken naar zorgvuldig geselecteerde KPI's en prestatiestatistieken.

Onderhouds-KPI's worden vaak vastgesteld door R&M-ingenieurs (Betrouwbaarheid en Onderhoudbaarheid) om opkomende trends in de prestaties van activa te volgen. Wat het doel van het definiëren van prestatiestatistieken ook is, managers en technici hebben betrouwbare gegevens nodig.

Als de CMMS-database up-to-date is, kunnen ze aangepaste onderhoudsrapporten genereren en bijhouden hoe efficiënt en effectief hun onderhoudsactiviteiten zijn. Het belangrijkste is dat ze weloverwogen beslissingen kunnen nemen.

Onderhoudsoptimalisatie is een complexe oefening…

…waarbij een grondig onderzoek wordt gedaan naar een reeks factoren die verder gaan dan alleen het onderhoud en de reparatie van de apparatuur.

De ware essentie van optimalisatie wordt bereikt wanneer de hoeveelheid onderhoud precies in evenwicht is met de onderhoudsbehoeften. Dit is het moment waarop de apparatuur niet te weinig of te veel wordt onderhouden.

Dit evenwicht kan alleen worden bereikt wanneer de onderhoudsbehoeften worden geanalyseerd in de context van organisatorische capaciteiten en gegevens over de toestand van de apparatuur, mogelijk gemaakt door voorspellende algoritmen en geautomatiseerde onderhoudsbeheersoftware.

Onderhoud en reparatie van apparatuur

- De ultieme checklist voor preventief onderhoud voor een lange levensduur van apparatuur

- Eigendom van apparatuur voor onderhoudstechnici

- Uptime is de sleutel tot productie in American Gypsum-fabriek

- Opvolging is essentieel voor meer efficiëntie

- 3 sleutels voor verhuur en onderhoud van industriële apparatuur

- 4 factoren die bijdragen aan ineffectief gepland onderhoud

- Zeven tips voor het onderhoud van activa met CMMS-software

- Drie tips voor het onderhoud van industriële apparatuur

- Tips voor verbetering van onderhoudsprogramma's

- Drie sleutelfactoren voor perslucht onder lage druk in de mijnbouw

- Een systeembaseline opstellen voor optimale prestaties