'snoeien' van uw voorraad:MRO-voorraadniveaus instellen

In de jaren zestig was er een tv-commercial die de vraag stelde:“Is drie genoeg? Is zes te veel? Met pruimen weet je het nooit.” Als je oud genoeg bent om het te onthouden, weet je waarschijnlijk nog waar het over ging. Als dat niet het geval is, kunt u later Castoria van Fletcher Googlen. Het punt van de advertentie was dat er geen juiste hoeveelheid is voor elke situatie; het hangt van de omstandigheden af.

Er zijn tegenwoordig waarschijnlijk niet al te veel MRO-magazijnen die pruimen in voorraad hebben, maar er zijn er genoeg die met dezelfde uitdagingen worstelen als ze proberen hun voorraad te optimaliseren. Zijn drie widgets genoeg? Zijn zes gadgets te veel? Ik krijg vaak de vraag:“Hoe bepalen we de juiste voorraad voor onze onderdelen?” Mensen willen weten wat de "magische formule" is. Helaas is het antwoord, net als bij pruimen, vaak:"het hangt ervan af". voor het helpen bepalen van de juiste voorraadniveaus voor uw eigen materialen.

Voordat u zich bezighoudt met voorraadniveaus, is de eerste vraag die u moet stellen of er daadwerkelijk een behoefte is. om een bepaald artikel op voorraad te hebben. Er zijn mensen die suggereren dat essentiële reserveonderdelen moeten in de berging zijn; sommigen beweren zelfs dat kritieke reserveonderdelen de enige items . zouden moeten zijn in de berging. Over beide premissen kan worden gedebatteerd, maar de kern van het argument is geldig:er zijn sommige materialen die gewoon te allen tijde direct beschikbaar moeten zijn. "Direct beschikbaar" betekent echter niet noodzakelijkerwijs bij de hand of zelfs ter plaatse. Of een artikel nu kritiek is of niet, als u langer zonder kunt overleven dan nodig is om een vervanging te krijgen en in de tussentijd geen aanzienlijk verlies oploopt of een onaanvaardbaar risico neemt, hoeft u dat onderdeel misschien niet daadwerkelijk op voorraad te houden helemaal niet. Verzending, bevoorrading van leveranciers en andere regelingen kunnen de doorlooptijd van materialen verkorten tot het punt waarop het niet nodig is om een artikel in de magazijninventaris te vervoeren, maar beschikbaarheid is nog steeds geen probleem.

Ervan uitgaande dat u besluit dat u moet u een onderdeel op voorraad hebben, hoe bepaalt u wat de juiste voorraad is en wiens verantwoordelijkheid is het om de beslissing te nemen?

Er zijn bedrijven die uw gegevens gebruiken en nabestelpunten voor u berekenen met behulp van verschillende software en statistische modellen. Deze kunnen erg handig zijn als u vertrouwd bent met de gebruikte methodologie en weet hoe u de resultaten moet interpreteren. Maar wat als u dingen als "aanvaardingsfactoren voor stockout" of "Poisson-kansverdelingen" niet begrijpt? Begrijpen de softwareleveranciers zaken als het belang van uw onderdelen, de faalkans of de betrouwbaarheid van uw leveranciers? Als ze alleen maar uw kosten- en gebruiksgegevens nemen en een aanbevolen voorraadniveau berekenen op basis van formules die u niet helemaal begrijpt, hebben ze dan echt enige waarde opgeleverd? Bovendien moet je jezelf afvragen:hoeveel gaat dit allemaal kosten? En neemt de provider de verantwoordelijkheid voor stockouts of overtollige voorraad veroorzaakt als gevolg van het gebruik van hun aanbevelingen? Misschien is de belangrijkste vraag die je jezelf moet stellen:"Is er geen eenvoudigere methode?"

Het bestelpuntmodel

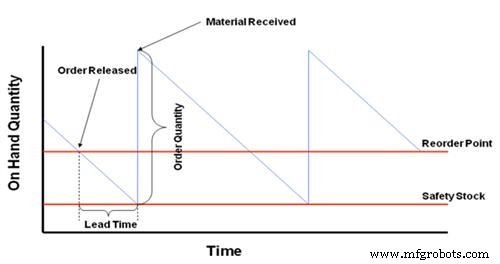

De meeste MRO-onderdelen worden beheerd met behulp van een Order Point-methode, dus laten we ons er eerst even aan herinneren hoe dit werkt. Afbeelding 1 toont een weergave van het bestelpuntmodel.

Figuur 1. Bestelpuntmodel

Het model illustreert grafisch hoe het materiaalgebruik ervoor zorgt dat het voorhanden saldo afneemt totdat het het bestelpunt bereikt, waarna een aanvullingsorder wordt vrijgegeven. De vraag blijft gedurende de gehele doorlooptijd bestaan in afwachting van de levering van de aanvullingsorder. Wanneer de aanvullingsorder wordt ontvangen, neemt de voorraad toe met een bedrag dat gelijk is aan de bestelhoeveelheid en herhaalt het proces zich. Het bestelpunt en de bestelhoeveelheid werken samen om een continue cyclus van aanvullingsorders te creëren, wat resulteert in een patroon dat bekend staat als de "zaagtand"-grafiek. Idealiter wordt de voorraad zo gecontroleerd dat deze nooit de hoeveelheid overschrijdt die wordt weergegeven door de bovenkant van de zaagtand en nooit daalt onder de hoeveelheid die wordt weergegeven door de onderkant van de zaagtand.

In theorie werkt het geweldig. Zolang het bestelpunt en de bestelhoeveelheid goed zijn ingesteld en al het andere volgens plan verloopt, is service verzekerd, wordt de voorraad effectief beheerd en is iedereen tevreden.

Maar we leven niet in een theoretische wereld, waar alles voorspelbaar is en precies gebeurt zoals het hoort. Het gebruik kan onregelmatig zijn. Verkopers kunnen onbetrouwbaar zijn. Bestelpunten en bestelhoeveelheden moeten worden ingesteld om een voorraadbuffer te bieden als afdekking tegen variaties in zowel vraag als aanbod, en toch de voorraad op een acceptabel niveau te houden. Dus, hoe doen we dat?

Typisch wat er gebeurt wanneer een nieuw artikel wordt ingesteld, is dat de aanvrager wordt gevraagd (of verplicht) om velden in te vullen op het voorraadaanvraagformulier met het label "minimale hoeveelheid" en "maximale hoeveelheid". Vaak worden deze waarden gewoon blindelings geaccepteerd en in de database ingevoerd zonder enige validatie of ze de juiste balans tussen service en voorraad zullen bieden.

Als de aanbevolen hoeveelheden te laag blijken te zijn, is het wordt snel duidelijk door stockouts, noodaankopen en klachten van klanten. Het duurt meestal veel langer – en ook wat analyse – om te bepalen of de hoeveelheden te hoog zijn. In veel gevallen, zelfs als bekend is dat de voorraad te laag of te hoog is, worden de oorspronkelijke parameters nooit gewijzigd nadat ze voor het eerst zijn ingesteld, en welke problemen ze ook kunnen veroorzaken, blijven zichzelf in stand houden.

Er moet een betere aanpak zijn, en die is er. Laten we elk van de voorraadparameters nader bekijken om te begrijpen wat ze doen en hoe ze te beheren. Ten eerste het bestelpunt.

Bestelpunt

Zoals het Order Point-model laat zien, bepaalt het bestelpunt het laagste niveau dat de voorraad onder ideale omstandigheden zou moeten bereiken. Dit niveau wordt "veiligheidsvoorraad" genoemd. Het bestelpunt is de belangrijkste factor bij het bepalen van het serviceniveau en moet hoog genoeg worden ingesteld om ten minste de totale verwachte vereisten te dekken gedurende de doorlooptijd van het onderdeel. Dit zal voortdurende ondersteuning van de lopende materiaalbehoeften van winkels mogelijk maken in afwachting van de komst van aanvullingsonderdelen. Met dat in gedachten moet je jezelf de volgende vragen stellen:

- Heeft de aanvrager een redelijk nauwkeurige schatting van de toekomstige vraag? Hebben ze enige vorm van evaluatie van faalwijzen en kansen gedaan? Hebben ze rekening gehouden met redundantie of andere aspecten van activakritiek? Kortom, hebben ze methoden voor betrouwbaarheidsengineering toegepast om echte materiaalbehoeften te projecteren, of hebben ze gewoon een aanbeveling overgenomen van de lijst met aanbevolen reserveonderdelen van een fabrikant of leverancier - of erger nog, slechts een wilde gok - en deze op het aanvraagformulier gezet?

- Begrijpt de aanvrager de beschikbaarheid van het artikel? Weten ze wie en waar de verkoper is? Weten ze de geadverteerde doorlooptijd en hoe betrouwbaar de leverancier is?

- Weet de aanvrager wel welke informatie hij moet verstrekken en hoe deze in uw aanvullingssysteem zal worden gebruikt? Moeten ze een minimumhoeveelheid of veiligheidsvoorraad voorstellen? Een maximale hoeveelheid of een nabestelhoeveelheid?

Hoewel er niets mis is met het vragen om deze informatie als richtlijn, moet deze in de juiste context worden geplaatst. Voorraadniveaus hebben alles te maken met het ondersteunen van verwachte vereisten, niet alleen met het op de plank leggen van hoeveelheden onderdelen. Dus naast (of beter nog in plaats van) een voorgesteld bestelpunt of minimumhoeveelheid, moeten formulieren voor voorraadaanvraagformulieren een schatting van de vraag over een bepaalde periode vereisen (of dat nu een week, maand, jaar of wat dan ook is). Nadat de inkoop de mogelijkheid heeft gehad om de doorlooptijd te verifiëren of zelfs te verkorten en de betrouwbaarheid van de leverancier te beoordelen, moeten alle belangrijke belanghebbenden - inclusief de aanvrager, betrouwbaarheidsengineering, winkels, inkoop, onderhoud, operaties - tot een consensus komen over de uiteindelijke waarde dat zal worden gebruikt als het bestelpunt voor het artikel.

Hoeveelheid opnieuw bestellen

Laten we nu eens kijken naar de bestelhoeveelheid. Met uitzondering van incidentele artikelen die routinematig met meer dan één eenheid tegelijk worden uitgegeven, worden nabestelhoeveelheden over het algemeen bepaald door de partijgrootte van de leverancier, economische bestelhoeveelheden of beschikbare ruimte. De bestelhoeveelheid bepaalt de frequentie van de aanvullingsorders (met andere woorden het aantal tanden in de zaagtandgrafiek). Maar wat nog belangrijker is, het heeft invloed op het gemiddelde voorraadniveau van elk artikel, en dus op de transportkosten die gepaard gaan met het opslaan en beheren van die voorraad. Dit zijn over het algemeen dingen waar de aanvrager niet om geeft, en misschien niet eens van op de hoogte is. Dus in plaats van de aanvrager om een voorgestelde maximale hoeveelheid of nabestelhoeveelheid te vragen, is het logischer om te vragen "Hoeveel worden er in één keer uitgegeven?" Deze informatie kan vervolgens worden gebruikt door inkoop en winkels om de juiste bestelhoeveelheid aan te bevelen, nadat rekening is gehouden met deze andere externe factoren. Nogmaals, er moet consensus worden bereikt tussen alle belangrijke belanghebbenden over de uiteindelijke waarde die zal worden gebruikt.

De juiste balans vinden

Nu we elk van de parameters afzonderlijk hebben onderzocht, gaan we het hebben over hoe ze samenwerken. Met drie belangrijke onderdelen van onderdeelspecifieke informatie (de kosten per eenheid, de geplande doorlooptijd en de geschatte vereisten), kan het bestelpuntmodel worden aangepast voor elk specifiek artikel om de verwachte voorhanden hoeveelheid en de bijbehorende investering weer te geven van elke combinatie van waarden voor bestelpunt en bestelhoeveelheid.

Het volgende voorbeeld toont een projectie van één jaar voor een artikel met de volgende parameters:

Bij de hand:16 stuks

Bestelpunt:14 stuks

Bestelhoeveelheid:12 stuks

Eenheidsprijs:$10,00

Geplande lead Tijd:4 weken

Geschatte vereisten:100 per jaar

Het geschatte gebruik is ongeveer twee per week, dus gewoon door wat rekenwerk in je hoofd te doen, kun je erachter komen dat het bestelpunt van 14 stuks ongeveer zeven weken aan vraag vertegenwoordigt. Voor een artikel met een levertijd van vier weken kan dit een beetje te conservatief zijn, en zoals het voorraadprofiel hierboven laat zien, daalt de verwachte voorraad nooit onder de acht stuks, of ongeveer vier weken vraag. Aan de andere kant, als u naar het bijbehorende beleggingsprofiel hieronder kijkt, kunt u zien dat de hoeveelheid geld die in deze "veiligheidsvoorraad" zit relatief laag is en dat de bijbehorende boekkosten voor deze voorraad minimaal zullen zijn, dus als een beetje conservatief op een item met een lage waarde zoals dit is niet echt een groot probleem.

De bestelhoeveelheid van 12 stuks vertegenwoordigt ongeveer zes weken vraag, wat betekent dat er ongeveer elke zes weken een aanvullingsorder voor dit artikel wordt gegenereerd. Dit komt waarschijnlijk te vaak voor voor een artikel met een kleine waarde, aangezien de bestelkosten voor zoveel aanvragen veel hoger zullen zijn dan de transportkosten voor het verwachte investeringsniveau. Als dit een artikel van $ 1.000 zou zijn, zou je denken compleet anders kunnen zijn, omdat de transportkosten 100 keer hoger zouden zijn dan voor een artikel van $ 10.

Het volgende voorbeeld toont een ander type profiel. Voor dit item zijn de parameters als volgt:

Bij de hand:1 stuk

Bestelpunt:0 stuks

Aantal nabestellingen:1 stuk

Eenheidsprijs:$2.500

Geplande lead Tijd:8 weken

Geschatte vereisten:2 per jaar

Dit is een typisch profiel dat vaak wordt gebruikt voor veel dure en unieke artikelen. Het uitgangspunt is:"wanneer we degene gebruiken die we hebben, kopen we een andere." Het klinkt als een eenvoudige, effectieve strategie, maar wat we in het voorraadprofiel zien, is dat er aanzienlijke perioden zijn waarin de geprojecteerde voorraad op nul staat. Als dit een acceptabel risiconiveau vertegenwoordigt, zijn het bestelpunt en de bestelhoeveelheid waarschijnlijk in orde. Als dat niet het geval is, moeten ze opnieuw worden aangepakt om de potentiële impact van een voorraadtekort als gevolg van onverwachte vraag tijdens deze periodes van nulvoorraad te minimaliseren.

Het gebruik van dit type tool kan snel een aantal potentiële problemen aan het licht brengen, zowel servicegerelateerd als investeringsgerelateerd; en elk item zal zijn eigen verhaal vertellen wanneer het wordt gemodelleerd. Dit zijn slechts een paar voorbeelden die we hebben bekeken. Het doel van het model is niet om te proberen de 'perfecte' set parameters te bedenken, maar om deze zo nodig aan te passen om tot een inventaris- en investeringsprofiel te komen dat iedereen kan accepteren als een gezond evenwicht tussen service- en uitvoeringskosten. Deze tool is trouwens niet alleen handig bij het aanmaken van nieuwe items, maar ook voor het valideren van bestaande items aan de hand van de recente gebruiksgeschiedenis. En het model kan worden aangepast aan projectitems die in meerdere hoeveelheden tegelijk worden gebruikt.

Kritische succesfactoren

In elk theoretisch model zijn er aannames die erkend en begrepen moeten worden. Ten eerste gaat het Order Point-model uit van een constante vraag, wat vaak niet het geval is. Ten tweede is het verleden, net als in de financiële wereld, niet noodzakelijk een indicator voor toekomstige prestaties, dus de geschatte vereisten die worden gebruikt bij voorraadmodellering moeten periodiek worden gevalideerd om ervoor te zorgen dat de nieuwste toekomstgerichte gegevens worden gebruikt.

Ook, zoals bij elk wiskundig hulpmiddel, is de sleutel tot het verkrijgen van realistische uitvoer het waarborgen van de geldigheid van de invoer. Voordat een set bestelpunt- en bestelhoeveelheidswaarden correct kan worden gevalideerd, is het van cruciaal belang om de nauwkeurigheid te verifiëren van de andere belangrijke planningsparameters die in het model worden gebruikt, namelijk de eenheidskosten en de geplande doorlooptijd.

Snoeien van bomen en struiken is noodzakelijk om nieuwe groei te bevorderen, dood en beschadigd materiaal te verwijderen en het welzijn van de plant te verzekeren. Om dezelfde redenen kan het snoeien van uw MRO-voorraad net zo essentieel zijn voor de gezondheid van uw fabriek op de lange termijn.

Beide vereisen de juiste sneden op de juiste plaats op het juiste moment, en dit model is slechts één eenvoudig hulpmiddel dat u kunt gebruiken. Het belangrijkste aspect van het 'snoeien' van de voorraad met dit model is niet noodzakelijkerwijs bepalen of drie genoeg is of zes te veel. Het belangrijkste is dat alle belangrijke belanghebbenden bij het proces worden betrokken; dat iedereen het ermee eens is (of in ieder geval bereid is te accepteren) dat de uiteindelijke beslissing een gezond evenwicht vindt tussen service en investering; en dat als de resultaten niet noodzakelijkerwijs uitkomen zoals gepland, de groep bereid is opnieuw als een team samen te komen om het proces en de parameters opnieuw aan te passen, in plaats van alleen te proberen de schuldige partij te identificeren en te straffen die verantwoordelijk is voor het "onjuist" instellen van de eerste plaats.

Als je een tool als deze effectief gebruikt, denk ik dat je zult merken dat je je inventaris veel beter kunt beheren in plaats van je inventaris te laten beheren.

Dit artikel verscheen voor het eerst in de IMPACT-nieuwsbrief van Life Cycle Engineering.

Over de auteur

Doug Wallace, CPIM, heeft meer dan 30 jaar gecombineerde ervaring in supply chain-operaties en managementadvies, gespecialiseerd op het gebied van wereldwijde bedrijfsplanning, productie- en voorraadbeheer en materiaalbeheer. Als materiedeskundige op het gebied van materiaalbeheer voor Life Cycle Engineering (LCE), ligt zijn primaire focus op het implementeren van best practices op het gebied van inkoop, magazijnactiviteiten, voorraadoptimalisatie en het gebruik van bijbehorende bedrijfs- en informatiesystemen. Hij is te bereiken via [email protected].

Onderhoud en reparatie van apparatuur

- 4 manieren waarop digitale inventarisatie uw additieve productieactiviteiten kan ondersteunen

- Trends voor MRO-reserveonderdelen

- Stroomlijn uw onderhoudsoperatie voor optimale prestaties

- Hulpprogramma's kunnen de financiële prestaties van MRO-functies verbeteren

- Is uw MRO-magazijn een productiviteitsval?

- ARC onderzoekt MRO-voorraadrationalisatie en optimalisatie

- 6 technieken om uw fabriek foutbestendig te maken

- Vertroebelt voorraadbeheer uw oordeel?

- Deze over het hoofd geziene onderscheidende factor voor de markt zit mogelijk in uw magazijn

- Klantenservice verbeteren op de plank

- Uw preventief onderhoudsschema instellen