Navistar:zware prestaties

Ze kwamen van grote planten en kleine giganten tot garages, van autobedrijven en bedrijven die alles maakten, van compressoren tot koolstof, textiel tot toiletbrillen en alles daartussenin. Ze maakten straathonden, hybriden, rare snuiters, onconventionele denkers.

"Toen we in 2002 begonnen, waren we de kinderen van de Sticks die (industriële vijanden) dachten dat ze niet wisten hoe ze motoren moesten bouwen", zegt fabrieksmanager Chuck Sibley.

Zes jaar later behoren ze tot de beste verhalen van de automobielindustrie en zijn ze de sterkste concurrenten, afhankelijk van aan welke kant van de bedrijfsomheining u zich bevindt. De 360 mannen en vrouwen van Navistar Diesel of Alabama LLC, een in Huntsville gevestigde dochteronderneming van de zwaargewicht Navistar Corporation, bouwen motoren van eliteklasse (V6- en V8-massaverhuizers voor commerciële en consumententrucks). De best gebouwde motoren zijn voortgekomen uit de manier waarop deze vormbrekers hun fabriekswerkstructuur hebben gebouwd.

"Navistar heeft geen mensen van zijn andere fabrieken hierheen gehaald om dit op te starten. Bijna iedereen kwam van buiten het bedrijf", zegt Sibley, die zich aanmeldde bij Gabriel Ride Control Products. "Er werd besloten dat we een personeelsbestand zouden samenstellen met verschillende achtergronden en ervaringen en de best mogelijke cultuur zouden vormen."

Geen sjablonen. Geen paradigma's. Geen regels.

"Ik wilde een keer in mijn carrière waarin ik de paradigma's en tradities van de afgelopen 10 of 20 jaar niet hoefde te doorbreken", zegt hij. "We zijn deze fabriek helemaal opnieuw begonnen op de manier waarop we dachten dat deze het beste zou werken en de meest betrouwbare, de meest flexibele en de meest efficiënte zou zijn. We kregen enorm veel autonomie om te doen wat we dachten dat goed was."

Tegenwoordig drijft een innovatieve zakelijke teamstructuur de 650.000 vierkante meter grote Navistar Diesel-faciliteit aan. Het is een benadering van operaties, onderhoud en engineering die meer gemeenschapsgericht en "kleiner" aanvoelt dan die bij de meeste Fortune 500-fabrikanten. Focus en functie zijn ondergebracht in drie hoofdteams op de fabrieksvloer die toezicht houden op de waardeketens van assemblage-, bewerkings- en productiediensten.

Gemengde rollen en gemengde best practices hebben geleid tot succes op het bedrijfsteam en de algehele fabrieksniveaus. Heavy-duty teamwork maakt zware machines mogelijk.

Assistent fabrieksmanager Mike Regula (midden) krijgt feedback van assemblagemedewerkers.

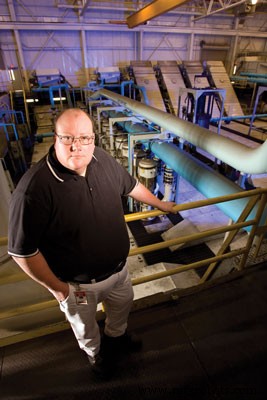

Scott Seals is de leider op het gebied van faciliteitenresources voor het businessteam Manufacturing Services.

Foto's door Dennis Keim

WAAR IS ONDERHOUD?

Als u op zoek bent naar de onderhoudsmanager van de Navistar-fabriek in Huntsville, zult u hem (of haar) niet vinden. De functie bestaat niet. De onderhoudsafdeling? Die is er niet per se. Tweeënveertig mensen werken als voltijds onderhoudspersoneel. Meer dan 200 anderen voeren regelmatig soortgelijke taken uit. Dit is niet je traditionele setup.

"De andere Navistar-fabrieken hebben gecentraliseerd onderhoud en de normale titels en rollen van afdelingen", zegt Sibley. "We zijn die weg niet gegaan."

Onderhoud is een onderdeel en functie van elk bedrijfsteam op de fabrieksvloer. Elk team heeft multi-opgeleide technici per uur, een planner/scheduler en ingenieurs. Ze bevinden zich in het werkgebied, gestationeerd naast hun operationele broeders die delen in de verantwoordelijkheden die de betrouwbaarheid verbeteren, uitvaltijd elimineren en (het allerbelangrijkste) motororders de deur uit krijgen.

"Het doel is om alle menselijke hulpbronnen te bieden die een team nodig heeft om te slagen. Door dat te doen, zijn er geen redenen om niet te slagen", zegt assistent-fabrieksmanager Mike Regula, een voormalig werknemer van Cummins Inc. "Er is te veel vingerwijzen die doorgaat als je in een silo opereert op basis van functie. In die wereld wordt het leven een reeks van hoe je mislukkingen verklaart, niet hoe je successen behaalt. Je hebt het allemaal; zoek het nu uit. In het zakelijke team structuur, slagen ze er samen volledig in of falen ze samen."

De middelen zijn er. Het businessteam Assemblage bestaat uit meer dan 175 operators, 11 onderhoudstechnici, één onderhoudsplanner en zes productie-ingenieurs. Bewerking omvat 46 operators, 16 technici, zeven ingenieurs en een planner. Manufacturing Services omvat een facilitair segment met zes technici, een planner en vier ingenieurs. In elk team rapporteren de leden aan een resource leader die toezicht houdt op een segment van de waardeketen. Elk team heeft een zakelijke teamleider die de prestaties en het resultaat van een eenheid beheert.

Resourceleiders, zakelijke teamleiders en planners voeren veel van de taken uit van een traditionele onderhoudsmanager, of het nu gaat om grootbeelddenken, beleids- en filosofieontwikkeling, projectplanning, kapitaalinvesteringen, technologie-inkoop en -implementatie, personeels- en opleidingskwesties en budgettering ( elk businessteam heeft zijn eigen aparte onderhoudsbudget).

"Vroeger was ik de onderhoudsmanager van een fabriek die toiletbrillen maakt. Ik had alles wat met onderhoud te maken had", zegt Scott Seals, die tegenwoordig de resource leader is voor het facilitaire segment van de business unit Manufacturing Services. "Ik geef de voorkeur aan deze opzet. Er is veel minder druk op iedereen omdat de verantwoordelijkheden voor deze fabriek zijn verdeeld."

Resourceleiders en planners nemen de onderhouds- (en productie)visie van de teamleider van het bedrijf en sturen de middelen in hun gebied aan om resultaten te behalen.

"Ik heb alle middelen die ik nodig heb binnen handbereik. Daarom is het heel eenvoudig om iedereen in het zakelijke team af te stemmen op onze doelen", zegt Lance Fulks, leider van het Machining-team. "De laatste fabriek waar ik werkte (Copeland Compressors) was opgezet met een manager van productie, een manager van onderhoud, een manager van productie-engineering, en er waren enkele tegenstrijdige doelen. Wat belangrijk was op het ene gebied, kan op een ander gebied contraproductief zijn geweest gebied. Hier is dat geëlimineerd omdat die afdelingen worden geconsolideerd in één zakelijk team. Iedereen zit op dezelfde pagina."

Sibley zegt dat er een speciaal persoon voor nodig is om een BTL te zijn. Hij is van mening dat de leider moet uitblinken in people management, projectmanagement, business management en feitelijk onderhoudsmanagement.

"Je leidt de onderhoudsgroep samen met je team", zegt hij. "Je moet de technische kant van het bedrijf begrijpen en alles wat de betrouwbaarheid beïnvloedt vanuit een mechanisch perspectief."

BTL's lopen voorop, maar de open, empowerment-zware cultuur van de fabriek biedt vrijheid om methoden te vinden die de visie bereiken. Het gaat terug naar de wortels van de medewerkers. Diverse persoonlijke ervaringen stellen de fabriek en haar teams in staat om enkele van de beste ideeën in de industrie te implementeren.

"De betrouwbaarheid van de apparatuur en hoe we deze bewaken en controleren, is in wezen hetzelfde als al het andere hier - het zijn de gemengde best practices van overal waar we zijn geweest", zegt Regula. "Hoe heb je het in je fabriek gedaan? Wat werkte daar? Wat niet? Wat was tijdverspilling? Wat heb je gemeten? Hoe heb je het gemeten en waarom?"

Eén technicus is mogelijk afkomstig uit een fabriek van 80 personen die een innovatieve manier heeft ontwikkeld om de levensduur van zijn pompen (of lagers of tandwielkasten) te verlengen. Een ander heeft misschien superieure praktijken gezien voor smering (of elektrische veiligheid of riemreparaties) op een locatie met 700 werknemers. Weer een ander heeft misschien een nette manier bedacht om de asuitlijning te verzekeren in zijn voormalige vijfmanswinkel. Communicatie brengt deze best practices aan het licht.

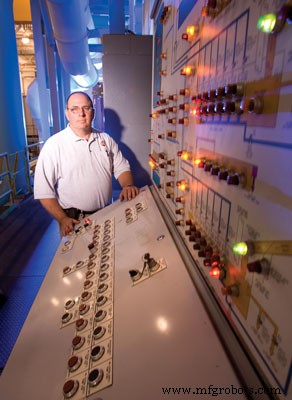

Ricky Helms is een productie-ingenieur die de planning en planning van faciliteiten afhandelt.

KOM SAMEN

De Navistar-fabriek heeft talloze voordelen gezien door de onderhoudsbronnen fysiek in een assemblagelijn of een groep bewerkingscellen te plaatsen.

Een daarvan is een nauwere technicus-operatorrelatie dan je aantreft in fabrieken met een dichotome, "wij/zij"-structuur.

"Er is hier meer communicatie", zegt Jimmy Jones, technicus van het montageteam, een andere ex-medewerker van Copeland Compressors. "Dat leidt tot meer vertrouwen en begrip. We letten op elkaar."

Sibley verstevigt de banden door medewerkers buiten de fabriek samen te brengen. De fabriek heeft een softbalteam uit de City League (28 spelers staan op het roster), basvistoernooien en golfscrambles.

Communicatie leidt tot minder uitvaltijd.

"Je hoort over problemen voordat ze tot problemen leiden", zegt Jones. "Als ik me aan de andere kant van de fabriek bevond, zou de operator het misschien niet ter sprake brengen. Dat waargenomen 'weinig' geluid kan iets belangrijks zijn en we hebben een kans gemist om het aan te pakken. Maar omdat ik hier ben, brengen ze dingen onder mijn aandacht en ik kan het nakijken."

Andere voordelen zijn een snellere responstijd dan bij een traditionele grote fabriek en een dieper niveau van eigendom en kennis van de onderhoudsgroep.

"Dit zijn mijn baby's", zegt Jones over de apparatuur in zijn omgeving. "Ik ken deze machines als mijn broekzak."

Dit alles draagt bij aan een minimale uitvaltijd. De meeste fabrieksgebieden hebben een uptime van meer dan 90 procent. Als er toch een storing optreedt, is de impact meestal minimaal.

"We zijn behoorlijk snel", zegt Sibley. "Het is echt heel belangrijk voor ons als we 20 minuten verliezen aan een probleem. Het is de snelle reactie en reactie die ons onderscheidt."

Machinist teamleider Lance Fulks controleert samen met machinist Heath Dorning een motor.

HANDS-ON OPERATIES

De unieke manier van onderhoud stopt niet bij de monteurs. Operators spelen een grote rol in de prestaties en betrouwbaarheid van de machine. Dit gaat veel verder dan de traditionele Total Productive Maintenance-taken van operators die apparatuur schoonmaken en meters aflezen.

In de Navistar-faciliteit in Huntsville kunnen operators elke onderhoudstaak uitvoeren waarvoor ze de tijd en vaardigheden hebben. Die takenlijst omvat preventief, voorspellend, proactief en reactief onderhoud.

In het Machining business team drukt planner Chris Glasscock (een voormalig medewerker van Wolverine Tubing Company) elke dag een lijst met werkorders af vanuit het Avantis.PRO geautomatiseerde onderhoudsbeheersoftwaresysteem van de fabriek. Hij deelt ze uit aan de resourceleiders, die ze vervolgens afleveren aan technici en operators.

Tussen het draaien van twee machines op de lijn door voeren operators dagelijkse, wekelijkse, maandelijkse, driemaandelijkse en/of halfjaarlijkse PM-taken uit. Ze smeren en smeren, vullen hydraulische systemen, wisselen gereedschap, verwijderen metaalspanen en doen veel extra preventieve taken.

Werkorders worden voltooid, aan een technicus gegeven voor aftekening en teruggestuurd naar Glasscock voor afsluiting in het CMMS.

Evenzo doen operators in Assemblage voorspellend werk, zoals het uitvoeren van auditcontroles op de koppelconsistentie van DC-gereedschappen, het uitvoeren van tests op lekkage en drukverval en het gebruik van ultrasone gereedschappen om de integriteit van bouten, multi-spindels en kritieke verbindingen te bevestigen.

"De persoon die het werk doet, heeft de verantwoordelijkheid om de gegevens te volgen en te kijken naar wat de gegevens ons vertellen", zegt Regula. "We willen een anomalie identificeren voordat het een probleem wordt."

Als er een storing optreedt in de apparatuur, roept de operator niet om een technicus en gaat dan pauzeren. Als de vaardigheden, ervaring en klassikale training van de machinist het toelaten, kan hij of zij zelf een kleinere reparatie uitvoeren en de apparatuur weer aan de praat krijgen.

In het algemeen, zoals Sibley zegt:"Er zijn geen regels die zeggen wie dit niet mag doen." Er zijn echter enkele gedefinieerde grenzen. Operators kunnen geen elektrische panelen openen, met automatiseringsapparatuur spelen of aan de missiekritieke IQA-machines (geïntegreerde kwaliteitsborging) werken.

De Navistar-fabriek in Huntsville, Ala., bouwt ongeveer 480 motoren per dag.

"Complexe machines en apparaten zijn de specialiteit van onderhoud", zegt Regula. "Als er iets mis is met die machine, zal de operator snel een onderhoudspersoon krijgen om het probleem op te lossen. Het betekent niet dat de operator wordt uitgesloten van het probleemoplossingsproces, omdat hij of zij een belangrijk onderdeel is van het proces. Dat is meer dan we verwachten dat standaard assemblage-operators kennis hebben."

Als de telefoniste bij pech niet de hoofdrol speelt, speelt hij of zij de rol van verpleegster op de operatiekamer.

"Je volgt de leiding van de onderhoudsmensen", zegt Regula. "Het is 'houd dit op zijn plaats', 'pak dat onderdeel uit de kar' of 'help me met dit of dat.'"

Operators werken ook aan het proactiever maken van onderhoud binnen hun team door:

-

systematisch downtime opsporen om trends te identificeren;

-

het uitvoeren van Pareto-analyses om de grootste en meest schadelijke bronnen van uitvaltijd te identificeren;

-

een methodologie in acht stappen gebruiken om de hoofdoorzaken van problemen te identificeren;

-

werken met onderhoudspersoneel aan "reverse FMEA"-projecten.

In het geval van een omgekeerde storingsmodus en effectanalyse, wordt operators gevraagd om alle mogelijke manieren op te sommen om een station, machine, enz. Te verknoeien. "Operators weten alles wat er mis kan gaan", zegt Sibley.

Processtappen en productoplossingen (foutbestendige apparaten, software) worden ingevoerd om de kans op een storing te elimineren. De activiteit verbetert de kwaliteit, betrouwbaarheid en productiviteit, maar kan ook een positieve invloed hebben op zaken als veiligheid en ergonomie.

OVER NAVISTAR DIESELBedrijf: Navistar Diesel van Alabama LLC, een dochteronderneming van Navistar Corporation.

Focusplant: De NDA-motorenfabriek, gelegen in Huntsville, Ala., huisvestte van 1972 tot 1997 de fabrikant van stroomopwekkingsapparatuur Onan Corporation. De site werd in 1999 gekocht door Navistar en volledig gestript. Navistar heropende de fabriek van 650.000 vierkante meter voor productie in 2002. Momenteel draait het product 10 uur per dag, vier dagen per week. Vrijdag en zaterdag zijn gereserveerd voor noodzakelijke onderhoudswerkzaamheden. 1 mijl verderop werd een fabriek van 300.000 vierkante voet gebouwd om "Big Bore" -motoren te maken. De productie moet eind juli beginnen. Op vol volume zal het 175 werknemers in dienst hebben.

Werkgelegenheid fabriek: In totaal 360 niet-vakbondsmedewerkers (75 salaris, 285 uur), waaronder 42 onderhoudsmedewerkers (36 technici per uur, drie facilitair ingenieurs en drie onderhoudsplanners).

Plantaardige producten: De fabriek bouwt 94 modellen V6- en V8-motoren voor negen klanten (vier Ford-fabrieken en vijf Navistar-fabrieken) op één assemblagelijn. Het huidige montagetarief is 480 per dag.

Ter info: De fabriek is verdeeld in drie belangrijke "businessteams" - assemblage-, bewerkings- en productiediensten.

DE LEERLIJK

Huntsville is de enige Navistar-site die zijn operators dergelijke onderhoudsverantwoordelijkheden toestaat.

"We proberen de operator voor al het mogelijke te gebruiken. Waar we ze ook voor kunnen gebruiken, we zullen het doen", zegt Sibley. "Dat is een van de redenen waarom we 36 onderhoudsmensen hebben in plaats van 150. We zijn nooit de contractroute voor onderhoud gegaan. Dat komt omdat we altijd het gevoel hebben gehad dat eigendom daarvan belangrijk was."

Wat vinden de technici van Huntsville van dit alles?

"De onderhoudsmensen hier hebben al eerder operatiewerk gedaan, dus ze hebben beide kanten van het hek gezien", zegt Regula. "Ze waren eigenlijk de eerste operators aan de lijn. Ze kunnen alle machines bedienen. Toen we begonnen, dachten we dat dat heel belangrijk was. We wilden dat ze de pijn wisten die de operator doormaakt. Ze weten hoe ze moeten denken als een operator en weet wat goed en wat slecht is."

Het gaat ook terug naar de wortels van de plant.

"Velen van ons kwamen uit kleine bedrijven waar je veel hoeden droeg", zegt Sibley. "Het was niet nieuw voor ons om een fabriek op te zetten waar iedereen veel hoeden gaat dragen."

Seals voegt eraan toe:"Er is maar één doel:de motor door de achterdeur krijgen. Wat er ook voor nodig is om dat voor elkaar te krijgen, dat is wat je moet doen."

Het is inderdaad een vage lijn tussen operaties en onderhoud. Misschien is niets daar een beter voorbeeld van dan het onderhoudsleerlingprogramma van de fabriek. Leerlingkandidaten leggen een veeleisende schriftelijke test af. Degenen met de hoogste scores gaan vervolgens naar een van de drie lokale technische hogescholen en werken aan een tweejarige graad in onderhoudstechnologie. Afgestudeerden moeten vervolgens 8.000 uur in de fabriek werken als onderhoudsleerling voordat ze het recht verdienen om een volwaardige, gecertificeerde technicus te zijn.

De leerlingen zijn van oudsher operators binnen het business team Assemblage of Verspaning. Heath Benson is daar een voorbeeld van. Nadat hij vanuit een koolstofvezelfabriek naar Navistar kwam, werkte hij twee jaar als operator en vervolgens twee jaar als groepsleider (één sport lager dan een resource leader). Hij behaalde zijn tweejarige graad aan Calhoun Technical College en heeft de afgelopen 3,5 jaar als leerling gewerkt. Later dit jaar zal hij de grens van 8.000 uur bereiken.

"Het was voor mij een logische stap", zegt hij. "De operators doen hier veel voor zichzelf. Ze diagnosticeren problemen. Ze kunnen vertellen wat er met hun machines aan de hand is. Ik wilde in het onderhoud werken omdat ik geïnteresseerd was in het hands-on werk. Door technicus te worden in deze fabriek, zal ik in staat om alles wat ik heb geleerd toe te passen."

NOG OP ZOEK NAAR DE BESTE PRAKTIJKENBij Navistar Huntsville gaan blended best practices tot op de dag van vandaag door. Goede ideeën komen van nieuwe medewerkers. Ze komen ook voort uit benchmarking-relaties met branchegenoten.

"Op weg naar continue verbetering ben je nooit 'daar'. Het is een continu proces", zegt assistent plantmanager Mike Regula. "Je kijkt altijd naar morgen en het volgende niveau. Wat kunnen we anders doen om te verbeteren? Van wie kunnen we leren om ons te helpen beter te worden?"

De fabriek wisselt regelmatig rondleidingen uit met medeleden van de Alabama Automotive Manufacturing Association, waaronder Toyota, Honda en Nissan. Het heeft een bijzonder goede band met Nissan opgebouwd.

"Nissan is open en gedeeld", zegt fabrieksmanager Chuck Sibley. "We hebben hen leren kennen en zij hebben ons leren kennen. Het helpt dat we niet rechtstreeks in dezelfde markt concurreren."

Regula voegt eraan toe:"Niet alles wat ze doen is van toepassing op ons, maar we kunnen zeker enkele van hun best practices aanpassen."

FLEXIBILITEIT WORDT ZICH UIT

Flexibiliteit vanuit het perspectief van personeel, werkdruk en carrière is van cruciaal belang voor het succes van de fabriek op de lange termijn.

De auto-industrie is cyclisch in volume. Fabrikanten van componenten moeten hun organisaties op en neer kunnen bewegen, afhankelijk van het ordervolume. Een flexibel personeelsbestand helpt fabrieken om over- of onderbezetting te voorkomen. U kunt meebewegen met het volume en de eisen van het bedrijf.

"Gezien het aantal planten dat we ondersteunen, zijn we erg flexibel", zegt Sibley. "We moeten de schema's constant wijzigen, bijna dagelijks. We bevriezen onze lijnschema's helemaal niet. Het grote verschil tussen ons en de meeste fabrieken is dat we een breed scala aan producten gebruiken (motoren van 4,5, 6,0 en 6,4 liter). , 94 verschillende modellen. We kunnen de ochtend beginnen met motoren voor de Navistar-busfabriek en de volgende is daarna anders. Het maakt ons niet uit. We kunnen het door elkaar halen. We veranderen constant om te ondersteunen wat de klant nodig heeft. We kunnen heel snel reageren."

Andere maatstaven voor het succes van planten die worden veroorzaakt door de structuur van het businessteam zijn:

Uren per eenheid: "Dit laat zien hoe effectief we zijn", zegt Fulks. "Als we de arbeid hebben, maar de apparatuur werkt niet, wordt dat aantal groter. De statistiek is dus nauw verbonden met operaties en onderhoud. We proberen dat aantal te minimaliseren."

Huntsville leidt de drie Amerikaanse motorfabrieken van Navistar in uren per eenheid.

Op tijd bezorgd: De fabriek heeft de afgelopen zes jaar twee bestellingen gemist. Dat omvat meer dan 650.000 motoren.

Parts per million defect: De site mikt op het kwaliteitscijfer van 200 PPM dat wordt behaald door een Nissan-motorenfabriek in Alabama en kijkt verder naar een doel van 100 PPM.

Uptime: Deze maatstaf is de afgelopen jaren gestaag toegenomen. Tegenwoordig overschrijdt de fabriek 90 procent. Voor de 'essentiële voorzieningen', wat fabrieksleiders categoriseren als elektriciteit, perslucht, koelvloeistofsystemen, afvalbeheersystemen en de brandstof- en smeersystemen, bedraagt de uptime meer dan 99 procent.

Proactief versus reactief onderhoud: Proactief onderhoudswerk omvat 80 procent van de totale werklast. Van dat totaal kan 80 procent worden gedefinieerd als preventief onderhoudswerk en 20 procent als voorspellend werk.

Ongevallen met werkverlet: De fabriek heeft onlangs de 1,5 miljoen uur overschreden zonder een blessure of ziekte met verzuim.

Verzuim: Het dagtarief van 1,5 procent is minder dan de helft van het branchegemiddelde.

Verloop medewerkers: Dit cijfer is minder dan 1 procent.

"Toen Toyota in 2003 naar Alabama kwam en met de productie van motoren begon, waren we bang dat we werknemers aan hen zouden verliezen", zegt Sibley. "We hebben echter niemand verloren aan Toyota. Sterker nog, we hebben mensen van Toyota. Ik denk dat mensen genieten van de cultuur die we hier hebben ingevoerd."

Zozeer zelfs dat toen de fabriek in 2007 een advertentie voor 56 nieuwe banen plaatste, ze meer dan 1.500 sollicitaties ontving.

WAT DRIJFT NAVISTAR'S FABRIEK IN HUNTSVILLE?Hier is de missieverklaring voor de fabriek van Navistar Diesel in Alabama in Huntsville:

"We erkennen de sterke punten van onze medewerkers als onze grootste troef en zijn van mening dat onze toewijding aan 'Blended Best Practices' en 'Empowered Teams Exceeding Expectation' de productwaarde zal maximaliseren. We zijn ook van mening dat deze aanpak het niveau van vertrouwen en respect voor de persoon die nodig is voor Navistar Diesel of Alabama LLC om uit te blinken en erkend te worden als de favoriete lokale werkgever."

BUSINESS TEAMS, DEEL 2

Navistar Diesel uit Alabama heeft echt een onconventionele benadering gekozen voor onderhoud, operaties en engineering. De structuur van het zakelijke team is gunstig gebleken voor Navistar Corporation en een gelijkmaker in de competitieve wereldwijde motorproductie-industrie. Broers en zussen van Navistar-fabrieken hebben onderzocht hoe ze enkele van de concepten met betrekking tot de betrokkenheid van operators bij onderhoud kunnen toepassen. Eén plant zal echter volledig de blauwdruk volgen.

Navistar Diesel uit Alabama legt de laatste hand aan een tweede fabriek, op minder dan anderhalve kilometer afstand. De fabriek van 300.000 vierkante meter, die naar verwachting eind juli met de productie zal beginnen, zal 11- en 13-litermotoren voor trekker-opleggers maken. Op vol volume zal het 175 zeer flexibele medewerkers in dienst hebben.

"We zullen het runnen als een verlengstuk van deze fabriek", zegt Sibley. "Het is onze bedoeling om hetzelfde DNA als in deze plant in de nieuwe plant te hebben."

Onderhoudswerkers en ingenieurs zorgen voor een basis van succes door gebruik te maken van ontwerp voor fabricage en ontwerp voor onderhoud en betrouwbaarheidsprincipes voor alle nieuwe apparatuur die op de locatie wordt gekocht en geïnstalleerd. Technici hebben ook een belangrijke rol gespeeld bij de afvoer van elk apparaat.

"We willen leren van al onze ervaringen uit het verleden om ons te helpen nu en in de toekomst de beste beslissingen te nemen", zegt onderhoudsplanner Glasscock.

Gemengde rollen. Gemengde best practices. Navistar gebruikt deze binnen zijn businessteams om zware prestaties te leveren.

Dat is iets speciaals, ongeacht de grootte van de plant of aan welke kant van het hek je ook komt.

SPEELGOED DELEN OVER DE BEDRIJFSEENHEDENDe Navistar Diesel-fabriek heeft drie belangrijke bedrijfsteams op de fabrieksvloer die toezicht houden op de waardeketens van assemblage-, bewerkings- en productiediensten. In feite draait elk als zijn eigen minibedrijf. Toch wordt er volop gedeeld en samengewerkt. Voor onderhoud is er een gecentraliseerde gereedschapsbak en een centrale winkel met artikelen voor algemeen gebruik, zoals een draaibank, kolomboormachine en bandslijpmachine.

Maar wat gebeurt er als een van de businessteams veel geld wil investeren in bijvoorbeeld een nieuwe tool voor voorspellend onderhoud?

"Elk businessteam heeft zijn eigen afzonderlijke onderhoudsbudget, maar we hebben als fabriek niet het geld om drie verschillende infraroodcamera's te kopen", zegt Scott Seals, de facilitair leider bij Manufacturing Services. "De business unit die de aankoop voorstelt zal het voortouw nemen, maar zal nauw samenwerken met de andere twee."

Machining leidde de aanval voor IR.

"Ze werkten samen met de jongens van faciliteiten en montage", zegt fabrieksmanager Chuck Sibley. "Ze vroegen hen:'Hoe zou je het gebruiken?' Ze rechtvaardigden de aankoop en schreven de toe-eigening uit. Degene die de leiding neemt, zorgt ervoor dat de andere jongens meedoen aan de training. We deden hetzelfde met laseruitlijnapparatuur op schachten. Faciliteiten leidden die. We kochten de apparatuur en toen gingen ze aan de slag. bepalen wie er getraind moest worden in de businessteams. We houden de apparatuur in de wieg en jij controleert het."

Seals zegt:"Iedereen laat elkaar met hun speelgoed spelen."

FOCUS OP DE KERN

Terwijl leiders in de fabriek in Huntsville een multi-skill, multi-tasking-omgeving aanmoedigen, weten ze ook wanneer het het beste is om weg te duwen. Het komt neer op het bepalen van kerncompetenties.

"Een van onze missies is om trouw te blijven aan onze kerncompetenties", zegt fabrieksmanager Chuck Sibley. "Laten we doen waar we goed in zijn - motoren bouwen. We hebben een aantal dingen uitbesteed die we niet leuk vonden. De gereedschapswieg was er een van. (Het wordt bemand op een geïntegreerde leveringsbasis door GM Supply Company uit Indianapolis.) wilden de middelen die we hadden niet afnemen. We hebben ook een deel van ons gereedschapsslijpwerk uitbesteed. We hebben hier ook Castrol om het smeersysteem te beheren. Ze doen ook alle smeermiddelanalyses. "

Onderhoud en reparatie van apparatuur

- Top 5 uitdagingen voor IT-schaalbaarheid

- Zware vrachtwagen

- Front-line leiderschap en prestatie-indicatoren

- Catalyst Paper probeert de prestaties van de maalmachine te verbeteren

- Globale indicatoren voor onderhoud, beschikbaarheidsprestaties

- Vodcast:OEE en realtime prestatiebeheer

- SKF Integrated Maintenance Solutions verbeteren de prestaties van bedrijfsmiddelen

- 3 sleutels voor verbeterde plantprestaties

- Benchmark onderhoudsactiviteiten

- Bewezen prestaties in EV-aandrijflijnen

- Heavy-duty, hoge precisie CNC-centra