Voorspellend onderhoud:waarom trending belangrijk is

Deze case study vindt plaats in een verpakkingsfaciliteit. De pakker op module 8J0 werd gecontroleerd op trillingsintegriteit tijdens een pre-machine zorgevaluatie. Er is een probleem gedetecteerd in de versnellingsbak met knikarm. De frequentiekarakteristieken gaven aan dat een peiling verslechterde.

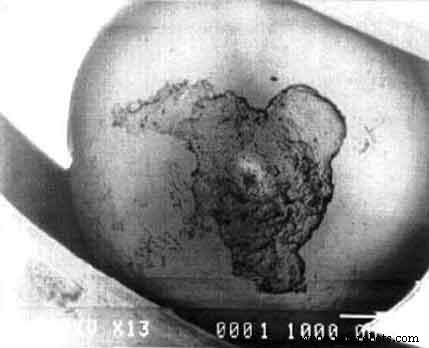

Deze foto, gemaakt met een glasvezelcamera, toont schade aan de rollagers van de pakker.

Dit lijkt eenvoudig, maar is het dat ook? De versnellingsbak bevindt zich in een gedeelte van de packer dat niet gemakkelijk toegankelijk is. De noodzakelijke reparaties vereisen het scheiden van de twee delen van de machine. Als de verpakker wordt gesplitst, duurt het nog twee dagen voordat de unit weer in gebruik kan worden genomen.

In dit geval gelooft de onderhoudsleider niet in het vermogen van de technicus om correct een trilgesprek te voeren. Hij heeft gezworen de technicus en de baas van de technicus onder toezicht van de leiding te brengen wegens slechte prestaties als de trillingsbeoordeling verkeerd is.

De extra druk van de onderhoudsleider heeft ertoe geleid dat de trillingstechnicus op zoek is gegaan naar andere middelen om de oproep tot vervanging van het versnellingsbaklager te bevestigen. De oorspronkelijke oproep was gebaseerd op een trillingssignatuur die een frequentiepiek vertoonde bij 36,9 met harmonische zijbanden met een amplitude van 0,10 inch per seconde (IPS).

Dit betekent dat er een frequentie is die er niet zou moeten zijn. De amplitude van deze frequentie wordt volgens de meeste normen niet als een serieus probleem beschouwd en de machine werkte prima. Dit is geen goede samenloop van omstandigheden om reparatiewerkzaamheden aan te vragen.

Om zeker te zijn van het gesprek, moeten verschillende stappen worden gevolgd:

-

Ga terug en bekijk de trendgegevens van deze specifieke versnellingsbak. Dit werd gedaan en de gegevens werden regelmatig verzameld (eenmaal per maand).

-

Haal de versnellingsbaktekeningen van de packer op en ontdek precies wat voor soort lager er in de versnellingsbak was geïnstalleerd, wat het aandreef, de specifieke versnelling die was geïnstalleerd, enz.

-

Ontdek andere alternatieve tests die het vertrouwen van een correct gesprek kunnen vergroten.

Na het bekijken van de tekening werd vastgesteld dat het lager een 1208 rollager was. Met deze informatie zou de technicus nauwkeuriger kunnen kijken naar de afstemming van de frequentieplaatsing op de kenmerken van het lager. De resultaten waren dichtbij maar niet exact. De frequentieplaatsing en de peilingkenmerken waren een klein beetje afwijkend, wat enige onzekerheid over de oorspronkelijke oproep toevoegde.

De trendgegevens moesten opnieuw worden bekeken. De frequentie was zo dichtbij en had alle kenmerken van een peiling gebaseerd op ervaring. Het betrouwbaarheidsmanagement was ervan overtuigd dat het probleem een peiling was die gedurende meer dan vier maanden in amplitude was verdubbeld. Als deze versnellingsbak tijdens het gebruik catastrofaal zou falen, zouden er miljoenen dollars verloren gaan aan onderdelen, arbeid en verloren productiemogelijkheden.

De technicus onderzocht andere tests om het gesprek meer vertrouwen te geven en besloot glasvezeltechnologie te gebruiken om het lager visueel te bekijken. Dankzij een monitorbevestiging konden meerdere mensen (inclusief de onderhoudsleider) de test live bekijken terwijl de camera de peiling aan het bekijken was.

De packer werd stilgelegd, de olie werd afgetapt en de inspectieluiken werden verwijderd om toegang te krijgen. Er was net genoeg ruimte voor een kleinere persoon om ver genoeg naar binnen te komen om de inspectie te doen. De resultaten waren overtuigend aangezien de visuele beelden de schade aan de lagerrollen toonden (zie foto).

De reparatie kon nu met het volste vertrouwen worden uitgevoerd. Toen de onderhoudsploeg de tandwielkast verwijderde, werd een grondige visuele inspectie uitgevoerd om het faalmechanisme vast te stellen. De resultaten van de inspectie toonden aan dat de nok die door de versnellingsbak werd aangedreven, aanzienlijke schade had omdat het nokvolglager het begeerde.

Het tandwiel dat het dichtst bij de versnellingsbak zat, had tandschade en het 1208-lager dat op de trillingssignatuur verscheen, was een dubbel rollager in plaats van een enkel rollager zoals de tekening had aangegeven. Dit verklaarde waarom de frequentieplaatsing niet overeenkwam. De primaire storing was het nokkenvolgerlager. De secundaire defecten waren de lagerschade van de 1208, schade aan de nokken en tandwielen.

Nadat het werk was voltooid en de apparatuur weer in gebruik was genomen, werden de geleerde lessen onderzocht. Deze omvatten het volgende:

-

De trendgegevens waren van cruciaal belang bij het maken van een nauwkeurige oproep.

-

Er zijn twee verschillende rolconfiguraties met hetzelfde voorraadnummer in het magazijn.

-

Het nokvolgerlager was te delicaat voor de service die het bood.

-

De onderhoudsleider heeft nu vertrouwen in de trillingsoproepen van de technicus.

-

Andere betrouwbaarheidstools, waaronder een glasvezelcamera, moeten voor de faciliteit worden aangeschaft.

De taak van de afdeling betrouwbaarheid, wat deze schrijver betreft, is 'trend, trend en trend'. Het begrijpen, documenteren en delen van de geleerde betrouwbaarheidslessen zijn de toekomst van het succes van een bedrijf.

Onderhoud en reparatie van apparatuur

- Verschil tussen preventief versus voorspellend onderhoud

- De ultieme checklist voor voorspellend onderhoud

- De voordelen van voorspellend onderhoud begrijpen

- Voorspellend onderhoud uitgelegd

- Succes van programma's voor voorspellend onderhoud meten

- Vragen over voorspellend onderhoud beantwoord

- Waarom u voorspellend onderhoud nodig heeft

- Machine learning in voorspellend onderhoud

- Waarom een onderhoudsworkflow voor apparatuur belangrijk is

- Wat is voorspellend onderhoud?

- Wat is duurzaam onderhoud en waarom is het belangrijk?