Succesvol navigeren op conditie-gebaseerde onderhoudstaal

De ideale strategie voor onderhoudsbetrouwbaarheid is geen one-size-fits-all-benadering. Om de grootste impact te hebben, moet u elk activum analyseren en het pad uitstippelen dat de beste resultaten voor uw organisatie zal opleveren. Onderhoudswerkers wenden zich steeds meer tot technieken voor voorspellend onderhoud (PdM) en conditiebewaking (CdM) om hen te helpen succes te behalen op deze reis.

Om effectief door het onderhoudslandschap te navigeren, moeten we eerst de juiste taal gebruiken. Predictive maintenance (PdM) en condition monitoring (CdM) zijn onderhoudstechnieken en -tools binnen een condition-based maintenance (CBM) strategie. Deze technieken en hulpmiddelen worden gebruikt om symptomen van mogelijke storingen van apparatuur op te sporen; het zijn zelf geen strategieën.

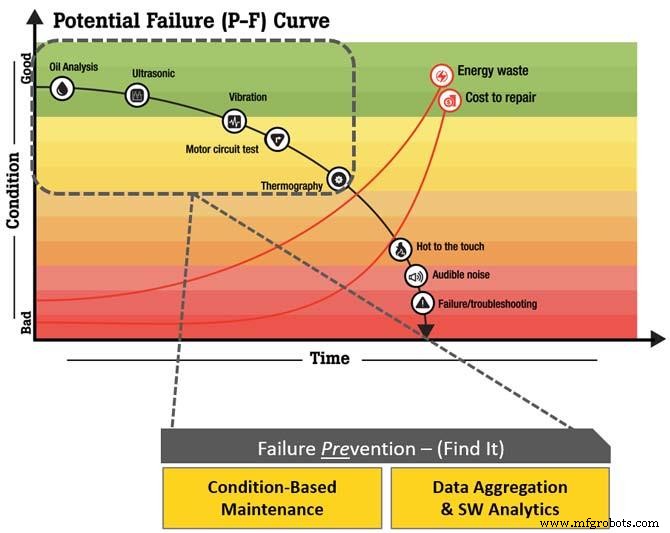

Conditiegebaseerd onderhoud verzamelt informatie over de toestand van activa van voorspellend onderhoud en conditiebewakingstechnieken om het optimale moment te bepalen om onderhoud uit te voeren voor het verminderen van omstandigheden die tot storingen leiden.

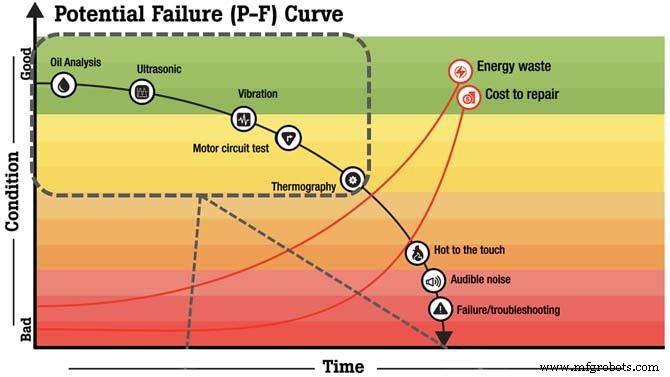

Het doel van condition-based onderhoud is ervoor te zorgen dat elk activum beschikbaar is wanneer er een beroep op wordt gedaan en om te voorkomen dat onderhoud te vroeg of te laat op de P-F-curve wordt uitgevoerd. Het idee is om naar links op de P-F-curve te gaan door potentiële storingen eerder vroeger dan later te detecteren.

Daarin ligt de uitdaging. Het vinden van het ideale moment voor onderhoud is al tientallen jaren een probleem voor onderhoudsprofessionals.

Verhuizen naar een Industrie 4.0 (IIoT)-mindset

Tot voor enkele jaren waren onderhoudsstrategieën vooral een combinatie van time-directed en run-to-failure. Onderhoudsbeslissingen waren grotendeels gebaseerd op op menselijke observatie gebaseerde technieken en het empirisch vastleggen van informatie over de gezondheid van activa achteraf.

Faciliteiten wachtten tot een motor, pomp of transportband het begaf voordat ze ingrepen. Op dat moment was het ongeveer de enige keuze die ze hadden, omdat de tools en gegevens niet direct beschikbaar waren om ongunstige omstandigheden snel genoeg te vinden om ze te vermijden.

De opkomst van automatisering en digitale gegevens in lijn met Industrie 3.0 voorzag onderhoudsploegen van technologische observatiemethoden om hen te helpen anticiperen op omstandigheden die kunnen leiden tot uitval van activa. Betreed de wereld van geautomatiseerde onderhoudsbeheersysteemsoftware (CMMS). Hierdoor konden ze een gedigitaliseerde, op tijd gebaseerde strategie voor preventief onderhoud (PM) opstellen voor elk activum.

Onderhoudsdeskundigen meten regelmatig de belangrijkste indicatoren van kritieke apparatuur om mogelijke storingen te ontdekken, en plannen vervolgens uitvaltijd om componenten te repareren of te vervangen volgens een vast schema (vaak gespecificeerd door de oorspronkelijke fabrikant van de apparatuur), ongeacht de werkelijke toestand van het activum. Dit verminderde over het algemeen het uitvalpercentage, maar was arbeidsintensief en kostbaar vanwege extra uitvaltijd en soms onnodige vervanging van componenten.

Nu we verder gaan met Industrie 4.0 en slimme autonome systemen binnen het Industrial Internet of Things (IIoT), gebruiken veel faciliteiten realtime (of bijna realtime) gegevens over de toestand van bedrijfsmiddelen om onderhoudsactiviteiten te optimaliseren.

Deze op condities gebaseerde onderhoudsstrategie omvat het vastleggen van gegevens uit verschillende bronnen, waaronder sensoren, draagbare diagnostische tools, SCADA en andere data-acquisitiesystemen. De gegevens worden geaggregeerd, geanalyseerd en omgezet in bruikbare informatie via een CMMS, dat vervolgens onderhoudsresources stuurt waar ze het meest nodig zijn. Dus in plaats van branden te blussen, kunnen onderhoudsmedewerkers werken aan het digitaliseren van processen.

Voorspellend onderhoud? Conditie monitoren? Wat is het verschil?

Voorspellend onderhoud en conditiebewaking zijn vergelijkbaar omdat ze beide technologische observatiemethoden gebruiken om gegevens over de toestand van activa vast te leggen. Ook zijn ze allebei volwaardige deelnemers aan die methoden doordat ze zich volledig in de omgeving onderdompelen.

De verschillen tussen predictief onderhoud en conditiebewaking zijn minimaal; ze zijn eigenlijk complementair. Dus in plaats van voor het een of het ander te kiezen, combineren de meeste onderhoudsprogramma's ze om een uitgebreider beeld te krijgen van de betrouwbaarheid van het onderhoud.

Samen bieden voorspellende onderhouds- en conditiebewakingstechnieken de middelen om empirische gegevens vast te leggen en vast te leggen die u nodig hebt om betere beslissingen te nemen over waar u onderhoudsresources moet inzetten om het beste rendement te behalen.

Voorspellend onderhoud

Tools en technieken voor voorspellend onderhoud maken gebruik van ultrasensorische technologie, zoals thermografie, trillingsanalyse, olieanalyse en ultrasone geluidsmeting, om een momentopname te maken van de gezondheid van activa. Omdat u een korte tijdsperiode vastlegt, is het belangrijk om ook de operationele context van de metingen vast te leggen, zoals hoe lang het onderdeel heeft gedraaid, en andere operationele gegevens die de prestatiestatus kunnen beïnvloeden (of beter kunnen beoordelen).

Een kanttekening bij voorspellend onderhoud is dat het niet voorspelt de levensduur of het exacte functionele faalpunt van een asset. In plaats daarvan biedt het technologische observatiegegevens om u te helpen nauwkeuriger, effectiever en fiscaal verantwoord onderhoud aan een asset te plannen om een hogere mate van beschikbaarheid en capaciteitsgarantie te bieden.

Conditiebewaking

Hulpmiddelen en technieken voor conditiebewaking bieden ook technologische observatiegegevens; maar in plaats van alleen een momentopname vast te leggen, verzamelen ze continu doorlopende gezondheidsgegevens van activa via sensoren en andere data-acquisitiesystemen.

Conditiebewakingstechnieken zijn ideaal voor bedrijfsmiddelen die moeilijk toegankelijk zijn of zich in gevaarlijke omgevingen bevinden. Door sensoren te installeren om overmatige lagertrillingen of oververhitting, of problemen met de kwaliteit van het motorvermogen te detecteren, wordt informatie over de toestand van kritieke activa verkregen zonder dat werknemers gevaar lopen of productiestilstand nodig is.

Afhankelijk van het systeem kunnen gegevens worden verzameld met tussenpozen van seconden, tot uren en dagen. De opkomst van het IIoT, de vooruitgang in sensortechnologie en kostenverlagingen zorgen ervoor dat het datavolume exponentieel groeit. Door kunstmatige intelligentie en machine learning toe te passen op deze toenemende hoeveelheid trending-conditiegegevens, kunnen onderhoudsprofessionals het optimale punt op de PF-curve nauwkeuriger identificeren om preventieve maatregelen toe te passen.

Willekeurige storingen verminderen

Willekeurige storingen worden als zodanig geclassificeerd omdat ze het gevolg zijn van onbekende oorzaken. Een van de gebieden waarop tools en technieken voor voorspellend onderhoud en conditiebewaking de grootste impact hebben, is het identificeren van de hoofdoorzaken van willekeurige storingen.

Dit betekent dat onderhoudsprofessionals alles moeten bekijken vanuit een technologisch observatiepunt, zoals trillingen, thermografie en stroomkwaliteit, onder andere. Het uitvoeren van al die inspecties met behulp van repetitieve, tijdgestuurde onderhoudsactiviteiten kan een enorme aanslag op tijd en middelen zijn.

Voorspellend onderhoud en technieken voor conditiebewaking kunnen nu vaak omstandigheden identificeren die tot willekeurige storingen leiden, deze in de juiste storingscurve classificeren, de oorzaak effectiever oplossen en vervolgens de juiste beperkende onderhoudsstrategie toepassen.

Door onderhoudsbeoefenaars op deze manier te helpen, kunnen deze technieken helpen bij het elimineren van veel storingen die voorheen als willekeurig werden geclassificeerd. Simpel gezegd, we weten niet wat we niet weten. Het gebruik van technologische observatiegegevens die zijn afgeleid van voorspellende onderhouds- en conditiebewakingstechnieken helpt om het onbekende bekend te maken, zodat we de PF-curve verder naar rechts kunnen verplaatsen en zo meer operationele tijd tussen storingen kunnen winnen.

Een effectieve preventieve actiestrategie ontwikkelen

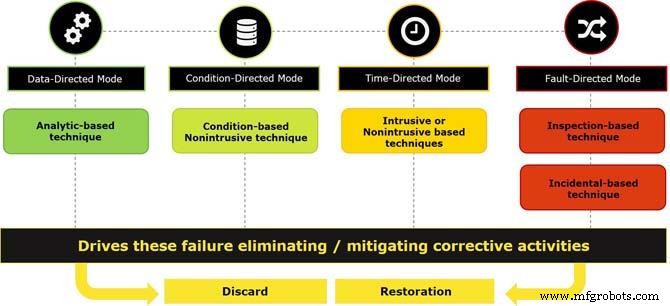

De voortgang van onderhoudsstrategieën heeft de neiging om van tijdgestuurd naar conditiegestuurd naar (uiteindelijk) datagestuurd onderhoud te gaan. Maar niet elke asset hoeft die route te volgen.

De waarheid is dat de meeste faciliteiten een combinatie van deze onderhoudsstrategieën gebruiken op basis van de kriticiteit en de kosten van het betreffende activum. Hoewel de trend is in de richting van op conditie gebaseerde en gegevensgestuurde onderhoudsstrategieën, ontwikkelen veel organisaties een hybride preventief actieplan dat alles omvat, van tijdgestuurde tot gegevensgestuurde onderhoudsprocedures. De sleutel is het vinden van de juiste mix.

Hoewel tijdgestuurd onderhoud de laatste jaren uit de gratie is geraakt, zijn er gevallen waarin de geplande verwijderings- of hersteltaken die horen bij traditioneel preventief onderhoud, het meest effectief zijn. Voor bedrijfskritieke toepassingen, waar een storing wijdverbreide fysieke of milieuschade kan veroorzaken, zoals in olie- en gasverwerking of kerncentrales, is het combineren van conditiegebaseerde met gegevensgestuurde onderhoudsstrategieën een voorkeursbenadering.

Na het kritieke karakter van de activa spelen het budget en de beschikbaarheid van menselijke en technologische middelen een essentiële rol bij de beslissing welke onderhoudstechniek moet worden gebruikt.

U wilt niet "jagen op een dubbeltje met een dollar" door voorspellend onderhoud en conditiebewakingstechnieken in te zetten wanneer standaard tijdgestuurde of zelfs run-to-failure-benaderingen effectiever zijn. In sommige gevallen is het goedkoper en sneller om een asset te vervangen dan om deze te detecteren of er regelmatig PM's op uit te voeren.

Even belangrijk is de tijdgevoeligheid en de verzamelfrequentie van de gegevens over de toestand van de activa. Voor een lagerstoringsmodus met een P-F-curve van zes maanden hoeft bijvoorbeeld niet elke minuut, uur of seconde conditiegegevens te worden verzameld. Misschien is wekelijks prima. Aan de andere kant moet diezelfde houding in een missiekritieke operatie, zoals een kerncentrale, mogelijk constant worden gecontroleerd.

Belangrijkste overwegingen bij het ontwerpen van een effectieve onderhoudsstrategie

Het creëren van de beste onderhoudsstrategie voor uw organisatie is zowel een financieel als logistiek beslissingsproces. Hier zijn enkele belangrijke factoren om in gedachten te houden:

-

Bepaal of het goedkoper en sneller is om een activum af en toe te vervangen dan een onderhoudsmonteur te sturen om het op gezette tijden te controleren.

-

Bepaal welke bedrijfsmiddelen zo cruciaal zijn om de zaken in beweging te houden dat de kosten van het toevoegen van conditiebewaking de moeite waard zijn, ongeacht de kosten.

-

Onthoud dat er een verschil is tussen strategieën en technieken en hulpmiddelen :

-

Condition-based maintenance (CBM), op betrouwbaarheid gebaseerd onderhoud (RCM), op betrouwbaarheid gebaseerd onderhoud (RBM), design out maintenance (DOM) en zelfs run-to-failure (RTF) zijn allemaal strategieën.

-

Voorspellend onderhoud en conditiebewaking beschrijven technieken en hulpmiddelen gebruikt binnen de condition-based onderhoudsstrategie .

-

Tijdgestuurd, conditiegestuurd en datagestuurd zijn procedurele classificaties. Deze classificeren de taken die onderhoudswerkers uitvoeren in een preventief actieplan om faalwijzen te elimineren en/of te verminderen.

-

Op betrouwbaarheid gebaseerde onderhoudstools, zoals storingsmodus en effectenanalyse (FMEA) of storingsmodus, effecten- en kriticiteitsanalyse (FMECA), helpen bij het bepalen van de meest voorzichtige onderhoudsstrategieën en procedurele stappen om mogelijke oorzaken van storingen te identificeren, te verminderen of te elimineren .

Uiteindelijk moeten twee ROI's worden overwogen. Een daarvan is het traditionele rendement op investering door het verhogen van de efficiëntie met bestaande middelen. De andere is uw rendement op integriteit. Als onderhoudsmonteur draait uw integriteit - en die van uw hele organisatie - op het handhaven van de beschikbaarheid van activa en capaciteitsborging. De onderhoudstools, -technieken en -strategieën die u kiest, moeten dat doel ondersteunen.

Over de auteur

Gregory Perry, CMRP, CRL, is Senior Capacity Assurance Consultant bij Fluke Reliability. Hij is een Certified Reliability Leader met bijna twee decennia ervaring in onderhoud en operationele best practices en heeft een brede basis aan ervaring in MRO en magazijnen, onderhoudsprincipes van wereldklasse en CMMS-consultatie en leiderschap van wereldklasse. Naast het leveren van implementatie- en adviesdiensten aan klanten, presenteert Perry ook best practice-sessies op het gebied van onderhoud op toonaangevende industrieconferenties en heeft hij verschillende online best practice-webinars geschreven.

Onderhoud en reparatie van apparatuur

- Navigeren door de modernisering van het onderhoud en beheer van faciliteiten

- Hoe integratie met SenrTrx Fiix-klanten helpt om condition-based onderhoud te overwinnen

- De strategie en oplossingen van het leger voor op conditie gebaseerd onderhoud

- Proactief onderhoud verbeteren met realtime smeermonitoring

- GE, Boeing implementeren condition-based onderhoudsstandaard

- Door de capaciteitscrisis navigeren met digitale onderhoudssystemen

- Is conditiegebaseerd onderhoud geschikt voor uw industriële elektronische apparatuur?

- Valkuilen bij conditiebewaking en potentieel voor fabrieksonderhoud

- De grondbeginselen en voordelen van op conditie gebaseerd onderhoud

- Condition Based Maintenance:wat is het en wat zijn de voordelen?

- Op conditie gebaseerde onderhoudsstrategieën Minimaliseren uitval van apparatuur