12 gedachten over modern onderhoud in de olie- en gasindustrie

Technologie is een game-changer voor bedrijven die meer waarde uit hun activiteiten willen halen. Onderhoud is een belangrijk slagveld geworden in deze strijd om concurrentievoordeel, vooral omdat productiefaciliteiten investeren in onderhoudssoftware, zoals een CMMS, om de efficiëntie te verhogen.

Vorige week organiseerden we een webinar waarin werd onderzocht hoe organisaties het potentieel van modern onderhoud kunnen ontsluiten als onderdeel van de 2019 Digital Transformation in Oil and Gas Conference. Sandy D'Souza van Fiix (Director of Strategic Alliances) en Stuart Fergusson (Solutions Engineering Lead) bespraken hoe onderhoudstechnologie kan worden gebruikt om de prestaties van activa te verbeteren. Het webinar richt zich op de olie- en gasindustrie, maar de tips kunnen door elk onderhoudsteam eenvoudig worden toegepast.

We hebben 12 eerste gedachten over de sessie verzameld en meer manieren om het onderwerp modern onderhoud te verkennen.

Het verbeteren van de prestaties van activa in de olie- en gasindustrie en daarbuiten

1. De voordelen op een hoger niveau van modern onderhoud

Het webinar begon met een discussie over waarom bedrijven investeren in onderhoudssoftware. D'Souza bracht het tot drie belangrijke voordelen:meer doorvoer, meer output en minder uitvaltijd. Het is niet altijd eenvoudig om onderhoud te koppelen aan het succes van een bedrijf op een hoger niveau, zeker niet wanneer de discussie zich richt op de dagelijkse taken. Ja, met onderhoudssoftware kunt u dit routinewerk veel gemakkelijker maken, maar het leidt allemaal terug naar iets waar iedereen in uw organisatie om geeft:verhoogde en meer voorspelbare productie.

Technologie is een game-changer voor de productiefaciliteiten van vandaag die meer waarde uit hun activiteiten willen halen. Onderhoud is een belangrijk slagveld geworden in deze strijd om concurrentievoordeel.

2. De ontbrekende schakel is gevonden

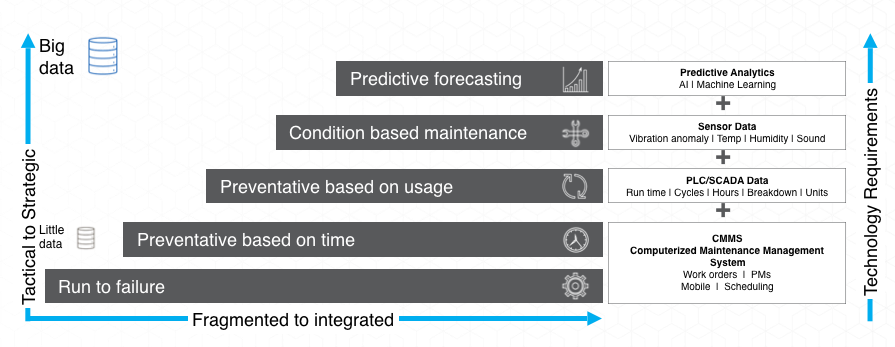

Industrie 4.0 wordt vaak geassocieerd met voorspellend onderhoud, een uitdagende strategie om uit te voeren. Dat komt omdat voor voorspellend onderhoud één hoofdingrediënt nodig is:gegevens. Onderhoudsgegevens hebben altijd bestaan, maar het was bijna onmogelijk om goed te verzamelen, te delen en te analyseren. Volgens D'Souza en Fergusson is de olie- en gasindustrie een grote stap dichter bij het uit de weg ruimen van deze obstakels. Onderhoudssoftware maakt het eenvoudiger om onderhouds-, productie- en bedrijfssystemen te koppelen. Het is gemakkelijker om gegevens tussen deze platforms te verzamelen en te delen, waardoor voorspellend onderhoud een veel haalbaarder doel wordt.

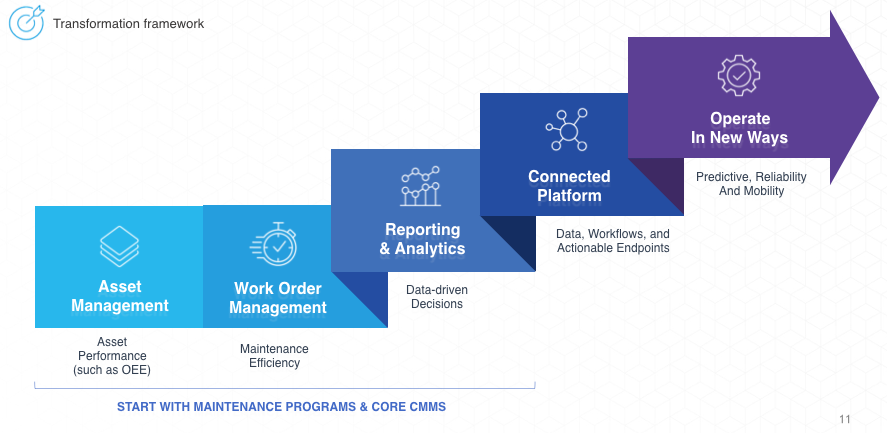

3. "Excellentie is een gewoonte, geen daad."

Het moderniseren van uw onderhoudsoperatie is geen eenmalig project. Digitale transformatie beschouwen als een bestemming in plaats van een reis kan op korte termijn voordelen opleveren, maar u zult waarschijnlijk in de toekomst met dezelfde verouderde systemen en processen te maken krijgen. Om van op papier gebaseerd, reactief onderhoud naar volledig geautomatiseerd, voorspellend onderhoud te gaan, zijn consistente, incrementele winsten en langdurige toewijding aan verbetering vereist.

4. Het beste en de rest

D'Souza en Fergusson legden uit dat onderhoudsteams kunnen worden onderverdeeld in teams die afhankelijk zijn van run-to-failure-onderhoud en teams die het beste preventief onderhoud in hun klasse uitvoeren. Er zijn twee afhaalrestaurants als u de eerste bent. Ten eerste, je bent niet de enige. Volgens D’Souza en Fergusson valt 50% van de organisaties in deze categorie. Ten tweede wordt de kloof tussen de beste en de rest snel kleiner dankzij onderhoudssoftware die steeds complexere taken kan uitvoeren, zoals realtime activagegevens van sensoren.

5. Een onderhoudsdroomteam

D'Souza en Fergusson benadrukten drie belangrijke factoren van een succesvol modern onderhoudsprogramma in de olie- en gasindustrie:data, software en connectiviteit. Organisaties die afhankelijk zijn van reactief onderhoud hebben beperkte gegevens, op papier gebaseerde processen en geen verbinding tussen onderhoud en de rest van de organisatie. Voorspellend onderhoud daarentegen floreert wanneer organisaties belangrijke gegevens identificeren, software hebben om deze te verzamelen en systemen verbinden om de gegevens te delen en te analyseren. Als je van reactief naar preventief en uiteindelijk voorspellend onderhoud gaat, kijk dan naar die drie elementen.

6. Kieskeurig zijn is de sleutel tot modern onderhoudssucces

Kieskeurig is perfect bij het kiezen van een CMMS, zeggen D’Souza en Fergusson. Dit geldt met name als het gaat om gebruikersacceptatie en het bijhouden van gegevens. Neem geen genoegen met een te ingewikkelde tool die technici niet gemakkelijk kunnen leren. Zorg ervoor dat de software eenvoudig is, zodat deze consistent en correct wordt gebruikt. Het is ook van cruciaal belang om een CMMS te hebben dat kan worden geïntegreerd met de andere bedrijfssystemen van uw organisatie, zodat u veel gegevens kunt verzamelen en ervoor kunt zorgen dat deze nauwkeurig zijn.

7. Het goede soort mislukking

Je doel zou niet moeten zijn om run-to-failure-onderhoud te elimineren, maar om de juiste onderhoudsstrategie af te stemmen op elk activum, zegt D'Souza. Dit is nog een reden om hoogwaardige gegevens te verzamelen, omdat het u helpt te beslissen welke onderhoudsstrategie bij elk apparaat past en die strategie vervolgens uit te voeren. De moraal van het verhaal:schuw downtime niet, gebruik alleen gegevens om zo slim mogelijk te zijn over het soort downtime dat u in uw instelling accepteert.

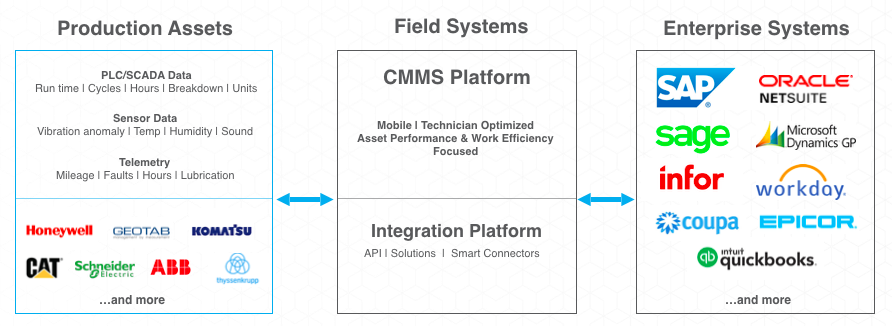

8. Verbind de punten over integratie

Als je nog een beetje wazig bent over CMMS-integraties en wat ze betekenen voor je onderhoudsteam, dan vatten D'Souza en Fergusson het als volgt samen:

Een CMMS moet verbinding maken met twee dingen:productiesystemen en bedrijfssystemen. Productiesystemen zijn uw machines en dataverzamelaars, zoals PLC's of SCADA. Enterprise-systemen zijn de andere software die uw bedrijf gebruikt, zoals een ERP. Integraties zijn de bruggen die uw CMMS verbinden met deze systemen. Ze geven u een 360-graden beeld van het gebruik en de gezondheid van de apparatuur, terwijl het onderhoud wordt gesynchroniseerd met de rest van het bedrijf.

9. Langzaam en gestaag wint de race

Springen van reactief onderhoud naar voorspellend onderhoud is als springen over de Grand Canyon - het is gewoon niet mogelijk. Maak in plaats daarvan optimaal gebruik van wat je al hebt, zegt het Fiix-team. De eerste stap is om te analyseren waar u zich nu bevindt en over welke gegevens u nu beschikt. Gebruik dit als basis om te beginnen met het bijhouden van metrics en het zoveel mogelijk digitaliseren van processen. Zodra u een meer gestructureerd onderhoudsprogramma heeft gemaakt met wat al bestaat, begint u plannen voor de middellange en lange termijn te maken voor het moderniseren van uw onderhoudsactiviteiten.

10. Begin met de basis

D'Souza stelde ook voor om de evolutie van uw onderhoudsstrategie te verankeren in een paar fundamentele onderhoudsstatistieken:gepland onderhoudspercentage en PM-naleving. Zodra u begrijpt hoeveel taken zijn gepland en hoe goed u zich aan het schema houdt, kunt u beginnen met verbeteren en een complexer preventief onderhoudsprogramma maken.

11. Er zit kracht in cijfers

Fergusson en D'Souza werd gevraagd hoeveel mensen het ideale aantal mensen zouden moeten hebben om toegang te krijgen tot een CMMS. Het antwoord is dat het afhangt van uw uiteindelijke onderhoudsdoel. Iedereen die met dat doel is verbonden of verantwoordelijk is voor het bereiken ervan, moet toegang hebben tot het systeem. "Er is geen magische verhouding", zegt Fergusson, "Het gaat erom je doel te analyseren en wie aan dat doel is gekoppeld."

Stel dat u de uitvaltijd wilt verminderen. In dat scenario zou iedereen met een directe impact op uitvaltijd een CMMS-gebruiker moeten zijn, van technici tot onderhoudsmanagers, productiesupervisors en voorraadpersoneel.

12. Een checklist voor digitale transformatie

D'Souza en Fergusson sloten het webinar af met een checklist die onderhoudsteams in gedachten moeten houden bij het nastreven van digitale transformatie:

- Begin goed :Beoordeel zakelijke behoeften, raadpleeg belanghebbenden en kies een vertrouwde partner

- Gegevens gebruiken :Identificeer belangrijke bronnen, bepaal KPI's en verzamel, opschonen en actiegegevens

- Wijziging beheren :geef gebruikers een stem, houd ze op de hoogte en geef regelmatig trainingen

- Voorzichtig implementeren :maak een plan, definieer rollen, voer gegevens in en focus op acceptatie

- Uitvouwen :verbinding maken met systemen, rapporten maken, werk analyseren en processen verbeteren

Onderhoud en reparatie van apparatuur

- De toekomst van onderhoud:een praktische gids voor Industrie 4.0

- De toekomst van onderhoud:wat de cijfers zeggen over onderhoudstrends

- Navigeren door de modernisering van het onderhoud en beheer van faciliteiten

- Het overlijden van de onderhoudsafdeling en wat we eraan kunnen doen

- Hoe de jaren 2010 de onderhoudsindustrie hebben veranderd en voorspellingen voor wat de toekomst biedt

- Een CMMS gebruiken om de productiviteit van technici in de olie- en gasindustrie te verbeteren

- Hoe IoT in de olie- en gasindustrie toe te passen

- Voorspellend onderhoud:een industrie van $ 28 miljard in de maak

- De toekomst van onderhoud in de metaal- en mijnbouwsector

- De rol van data-analyse voor eigenaren van activa in de olie- en gasindustrie

- Voordelen van het gebruik van Smart Gas Monitoring Solutions in de olie- en gasindustrie