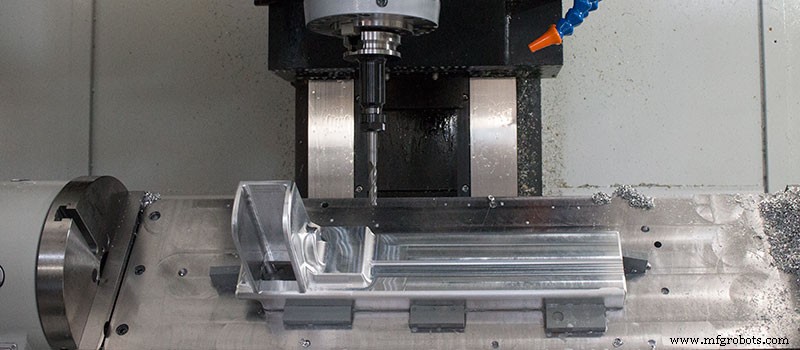

Verbeterde methode van dunwandige CNC-bewerkingsonderdelen

Op dit moment hebben de voortdurende ontwikkeling van computertoepassingstechnologie en de steeds fellere marktconcurrentie de ontwikkeling van CNC-bewerkingen enorm bevorderd. technologie voor dunwandige onderdelen. In de afgelopen jaren is het technisch onderzoek naar dit soort processen geleidelijk verschoven van traditionele empirische verkenning naar wetenschappelijk onderzoek. Vanuit de aspecten van onderdeelklemming, snijmethode en verwerkingsroute worden de factoren die van invloed zijn op het CNC-bewerkingsproces van dunwandige onderdelen in detail geanalyseerd, en vervolgens worden methoden voorgesteld om het productieproces te verbeteren op basis van deze factoren.

Beïnvloedende factoren

Dunwandige onderdelen hebben het voordeel van een laag gewicht, maar zijn niet erg sterk in gebruik. Het probleem is dat de structuur ingewikkelder is. Tijdens de verwerking, vanwege ongeschoolde technologie of andere redenen, is het gemakkelijk te vervormen of te beschadigen als gevolg van onjuiste bediening. Om de nauwkeurigheid van onderdelen te verbeteren, is het noodzakelijk om een uitgebreide en gedetailleerde analyse uit te voeren van de factoren die de nauwkeurigheid van het bewerkingsproces kunnen beïnvloeden, en om manieren te vinden om het proces te verbeteren. De factoren die van invloed zijn op het CNC-bewerkingsproces kunnen grofweg worden onderverdeeld in:nauwkeurigheid van bewerkingsmachines, sterkte van bewerkingsmachines, procesroute, snijmethode en -pad, en vervorming veroorzaakt door klemmen.

1. Opspanmethode onderdeel

Om dit probleem op te lossen, is het noodzakelijk om de juiste en redelijke klemmethode te kiezen om de nauwkeurigheid van het CNC-bewerkingsproces te verbeteren. Het is noodzakelijk om gedetailleerde en gedetailleerde gegevensanalyse uit te voeren om de positie te achterhalen van sommige delen van de onderdelen die gemakkelijk vervormd kunnen worden door externe kracht. Voor de meeste spaninrichtingen kunnen ook professionele armaturen, zoals constructieringen, worden gebruikt voor verwerking. In dit verband is het ook noodzakelijk om uit te leggen dat onder normale omstandigheden de axiale klemming kan worden vervangen door de radiale richting, en de meer algemeen gebruikte verbeteringsmethoden worden gebruikt om de posities aan te pakken waar de onderdelen gemakkelijk vervormen. Als u de nauwkeurigheid van de onderdelen wilt verbeteren, kunt u ook de sterkte van de onderdelen verbeteren. De huidige gebruikelijke methode voor dit probleem is het vergroten van de wanddikte. Maar dit brengt ook nieuwe problemen met zich mee, zoals hoe om te gaan met vacatures. Op dit moment kan het worden gevuld met paraffine, het kan natuurlijk ook met hars worden gebruikt. Deze methode is vergelijkbaar met de oude "verloren wasmethode" die werd gebruikt om brons te maken. Na afwerking moeten alle gestorte materialen worden opgeruimd.

2 . C hoi O v A ngle

Een groot aantal feitelijke tests tonen aan dat als het structuursysteem van de werktuigmachine en de gegevens van het gereedschap in principe kunnen worden bepaald, de snijkracht ook door vele factoren zal worden beïnvloed, wat uiteindelijk zal leiden tot de vervorming van het verwerkte artikel. Maar van deze factoren is de snijhoek van het gereedschap de meest invloedrijke. Als de voor- en achterhoeken van het gereedschap correct kunnen worden gebruikt, kan de vervorming effectief grotendeels worden verminderd en tegelijkertijd is het ook gunstig om de mate van wrijvingsschade te verminderen. Tijdens het verwerkingsproces wordt de snijkracht die wordt ontvangen in de axiale en radiale richtingen voornamelijk bepaald door de hoek van de plaat. Voor sommige zwakkere onderdelen moet de intredehoek op dit moment zo dicht mogelijk bij 90° liggen. Daarom is het hoekprobleem bij het verwerken van verschillende items niet opgelost, maar moet het worden geanalyseerd op basis van de werkelijke situatie.

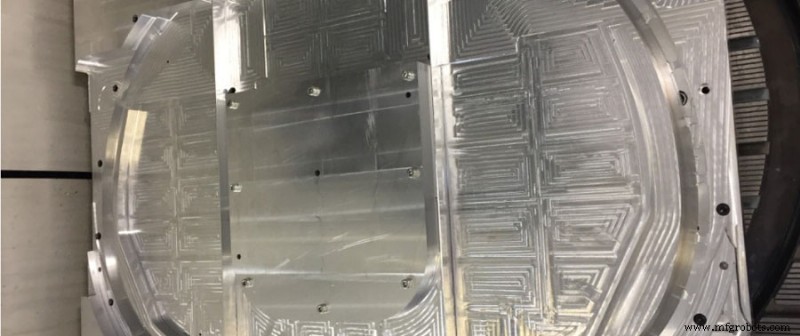

3 . Manier A en P de O v K nife

Onredelijke snijmethoden en -paden kunnen ook vervorming van de bewerkte onderdelen veroorzaken. Als dit wordt verbeterd, is het primaire probleem om te focussen op nauwkeurigheid. Er zijn twee methoden in de huidige meervoudige snijmethoden die niet alleen de efficiëntie kunnen verbeteren, maar ook het voorbewerken sneller kunnen voltooien en niet gevoelig zijn voor vervorming. Het zijn eenmalige en getrapte voorbewerkingsmethoden. Het gemeenschappelijke punt is om de sporen van de hoge lijn en het gereedschapspad te volgen dat gelijk is aan de verwerkingshoeveelheid. In vergelijking met de traditionele bewerkingsmethode heeft de schuine hoekbewerking echter grote nadelen, het is ook gemakkelijk om schade en vervorming van de onderdelen te veroorzaken, dus wanneer het gereedschap parallel langs de contourlijn beweegt met de x-as of y -asrichting, het kan gemakkelijk de onzuiverheden verwijderen die aan het oppervlak van het artikel zijn bevestigd, wat de nauwkeurigheid aanzienlijk verbetert en het gereedschap effectief kan beschermen tijdens het snijden, onnodige slijtage kan verminderen, de levensduur kan verlengen en de verwerkingskwaliteit kan verbeteren. /P>

4. Verwerking R buiten

Voor elke verwerkingsonderneming is het na de introductie van geavanceerde apparatuur noodzakelijk om continu te debuggen om het niveau van de verwerkingstechnologie te verbeteren, maar voor de vervorming van dunwandige onderdelen is het ook noodzakelijk om de reden te achterhalen, en onderzoek tegelijkertijd de fundamentele wet van zijn vervorming. Voor het uitvoeren van gedetailleerd onderzoek en analyse van deze problemen is het voor de meeste professionals ook noodzakelijk om een redelijke verwerkingsroute uit te werken. Als er in dit proces echter vervormingsproblemen optreden als gevolg van onredelijke procedures en processen, is het noodzakelijk om de juiste oplossing te vinden en ook om de wetten ervan te beheersen. Uit het algemene proces van het verwerkingsproces blijkt ook dat de sterkte en specificaties van de onderdelen anders zijn, dus de krachtdragende onderdelen moeten worden gewijzigd. Tegelijkertijd moet de contactmethode van de componenten uitgebreid worden overwogen om trillingen tijdens de verwerking te voorkomen, wat zal leiden tot vervormd.

Proces Ik verbetering M ethiek

In de vroege fase van procesontwerp wordt het grootste deel van de professionele technologie van hoge simulatie toegepast en moet het echte processysteem worden gesimuleerd, en de meest geschikte verbeteringsmethode wordt gevonden door contact op te nemen met de kenmerken van het systeem. De basisinhoud van CNC-bewerkingstechnologie omvat geometrie en fysieke simulatie. Geometrie is voornamelijk bedoeld om problemen in werktuigmachines, gereedschappen, werkstukken en andere items te observeren en te detecteren volgens de werkelijke omstandigheden van de gereedschappen. Fysieke simulatie is het creëren van een procesmodel. Het wordt gebruikt om de foutwaarde onder het microconcept te analyseren. Als u bijvoorbeeld snijden neemt, moet u bij het instellen van het gereedschapspad eerst overwegen of het werkstuk is vervormd of niet. Als er vervorming optreedt tijdens de verwerking, is het voldoende om aan te tonen dat er een probleem is met het proces. Op dit moment zijn de meeste dunwandige onderdelen licht, maar hun sterkte is niet significant veranderd. Daarom is de huidige algemene ontwikkelingstrend van dunwandige onderdelen licht van gewicht, maar vanwege het lichte gewicht is het gemakkelijk om tot onvoldoende sterkte te leiden. Een te hoge sterkte kan echter gemakkelijk leiden tot snelle slijtage van de CNC-apparatuur en de bedrijfskosten verhogen. Er is dus een grote tegenstelling. Als je de onderdelen dunner en lichter wilt maken, neemt ook de verwerkingsmoeilijkheid toe. Deze reeks problemen vereist dat de operator het padprobleem in overweging neemt bij het verwerken, zorgvuldig de verschillende situaties observeert die het werkstuk tijdens de verwerking tegenkomt, en voorbereidingen treft om het pad op elk moment aan te passen aan de werkelijke situatie om ervoor te zorgen dat het gereedschap altijd is. kan normaal werken in het vooraf ingestelde spoor en proberen de fout van het pad te vermijden, wat de abnormale situatie van het verwerkte product zal veroorzaken. Bovendien kan de wijziging en compensatie van het gereedschapspad ook de foutwaarde die wordt veroorzaakt door de vervorming en terugkaatsing van het onderdeel aanzienlijk verminderen. Wanneer het werkstuk wordt vastgeklemd of wordt gesneden, zullen de snijsnelheid en -hoek de toestand van het verwerkte artikel beïnvloeden. Vanuit het perspectief van snijden moet dit probleem worden geïnspecteerd volgens wetenschappelijke en redelijke methoden. Tegelijkertijd kunnen ook andere methoden worden toegepast. Voer er hulphandelingen op uit. Door bijvoorbeeld de voor- en achterhoeken van de messen op de juiste manier te vergroten, kunnen de snijsnelheid en de wrijving tussen de messen effectief worden geregeld.

Conclusie

Op dit moment is de voortgang van de bewerkingstechnologie vrij snel, wat ook een grote rol heeft gespeeld bij het bevorderen van de snelle ontwikkeling van de CNC-bewerkingsindustrie. Het wordt ook gebruikt in grote verwerkende industrieën, zoals de lucht- en ruimtevaart, machinebouw, enz. Op dit moment nemen de eisen van mensen aan de CNC-bewerking van dunwandige onderdelen voortdurend toe, waardoor ze een betere kwaliteit moeten hebben dan voorheen om aan de behoeften te voldoen van de huidige moderne verspanende industrie. Voor het CNC-bewerkingsproces van dunwandige onderdelen zijn er veel factoren die de kwaliteit van het bewerkingsproces kunnen beïnvloeden, zoals onderdeelklemming, snijhoek, snijmethode en -pad en verwerkingsroute. Daarom moet u als professionals deze factoren beheersen. Tegelijkertijd moet u ook de methoden begrijpen om de verwerkingstechnologie te verbeteren, om de voortdurende ontwikkeling van de industrie te bevorderen.

Productieproces

- om geld te besparen op CNC-machineonderdelen

- 3D-printen vs. CNC-bewerking van kunststof onderdelen

- CNC verspanen van aangepaste onderdelen

- CNC-bewerking van grote onderdelen

- CNC-bewerking versus spuitgieten:welke methode is geschikt voor kunststof onderdelen?

- 10 tips om de kosten van CNC-bewerkingsonderdelen te verlagen

- CNC-bewerking:3 assen VS 4 assen VS 5 assen

- Alles over CNC-aluminiumbewerking, bewerkte aluminium onderdelen

- 5 dingen die u moet voorbereiden op het aanvragen van een CNC-bewerkingsofferte

- Onderdelen geproduceerd door precisie CNC-bewerkingsprocessen

- Onderdelen en componenten Afwerking