Hoe bewerkingsonderdeeltekeningen analyseren?

Allereerst moeten we de rol van de bewerkte onderdelen in het product, de locatie, de assemblagerelatie en de werkomstandigheden kennen, de impact van verschillende technische vereisten op de assemblagekwaliteit en prestaties van de onderdelen duidelijk maken, de belangrijkste en belangrijkste technische vereisten en analyseer vervolgens de onderdeeltekening.

(1) Controleer de volledigheid en juistheid van de onderdeeltekening

Na het begrijpen van de vorm en structuur van het bewerkte onderdeel, is het noodzakelijk om te controleren of het zicht op het onderdeel correct en voldoende is, of de uitdrukking intuïtief en duidelijk is, of de tekening voldoet aan de nationale normen, of de markering van afmetingen, toleranties en technische vereisten volledig en redelijk zijn, enz.

(2) Analyse van technische vereisten van onderdelen

Delen van de technische vereisten omvatten de volgende aspecten:maatnauwkeurigheid van het bewerkingsoppervlak, de vormnauwkeurigheid van het machinaal bewerkte hoofdoppervlak, de onderlinge positienauwkeurigheid tussen de machinaal bewerkte hoofdoppervlakken. Ruwheid van het bewerkte oppervlak en andere vereisten voor oppervlaktekwaliteit, warmtebehandelingsvereisten, andere vereisten (zoals dynamisch balanceren, niet-afgerond of afgeschuind, ontbramen, onbewerkte vereisten, enz.).

Er moet aandacht worden besteed aan het analyseren of deze vereisten economisch en redelijk zijn in de veronderstelling dat de prestaties worden gegarandeerd, en of ze kunnen worden gerealiseerd onder de bestaande productieomstandigheden. In het bijzonder worden de technische vereisten van het hoofdoppervlak geanalyseerd, omdat de bewerking van het hoofdoppervlak de algemene contouren van het onderdeelproces bepaalt.

(3) A analyse van onderdelen m ateriaal

Dat is om de mechanische eigenschappen en warmtebehandeling van het blanco materiaal zelf, de gietkwaliteit van de blanco en de hardheid van het te verwerken materiaal te analyseren, of er een witte mond, zand, los enzovoort is. Om de mate van moeilijkheid bij het bewerken en om een basis te bieden voor het selecteren van gereedschapsmaterialen en snijparameters. De geselecteerde onderdelenmaterialen moeten economisch en redelijk zijn, met goede snijprestaties en voldoen aan de vereisten van serviceprestaties.

(4) Redelijke markeringsgrootte

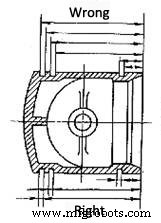

- De belangrijke afmeting op de onderdeeltekening moet direct worden gemarkeerd en tijdens de verwerking moet worden geprobeerd het procesdatum en ontwerpdatum samen te laten vallen, en in overeenstemming met het principe van de kortste kettingafmeting. In figuur 1 is de grootte van zuigerveergroef is een belangrijke maat en de breedte ervan moet direct worden geïnjecteerd.

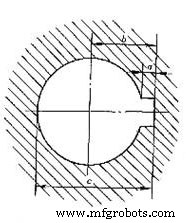

- De afmeting die op de onderdeeltekening is gemarkeerd, moet gemakkelijk te meten zijn, markeer de afmeting niet vanaf de as, middellijn, denkbeeldig vlak en ander moeilijk te meten referentiepunt. De diepte van de naafspiebaan getoond in figuur 2 is gemakkelijk alleen gemeten met schuifmaten of sjablonen als afmeting C is aangegeven.

-

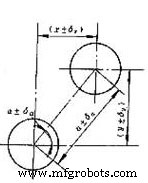

De afmetingen op de onderdelentekening mogen niet worden gemarkeerd in een gesloten, om geen tegenstrijdigheden te veroorzaken. Zoals getoond in FIG. 3, gatafstand afmetingen A ± en Hoek ± zijn gemarkeerd, dus de x- en Y-as coördinaatafmetingen kunnen niet willekeurig worden gemarkeerd. Soms kunnen om de verwerking te vergemakkelijken, worden berekend volgens de dimensieketen en tussen haakjes worden gemarkeerd als een referentiegrootte bij verwerking.

-

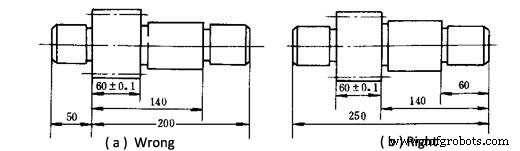

De niet-overeenkomende vrije maat op de onderdelen moet zo ver mogelijk van de procesreferentienotities worden verwerkt. Wat betreft de tandwielas in FIG. 4, de weergavemethode in FIG. (a) vereist dat de meeste afmetingen worden geconverteerd en kan niet direct worden gemeten. De etiketteringsmethode van afbeelding (b) is consistent met de verwerkingsvolgorde en handig voor verwerkingsmetingen.

-

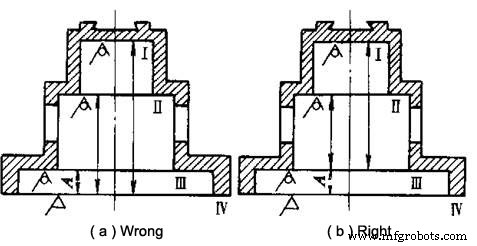

De positie en grootte van elk niet-bewerkt oppervlak op het onderdeel moet direct worden gemarkeerd, en er kan slechts één contactmaat zijn tussen het niet-bewerkte oppervlak en het bewerkte oppervlak. Zoals getoond in FIG. 5, de annotatiemethode in FIG. (a) is niet redelijk. Slechts één afmeting kan worden gegarandeerd om te voldoen aan de vereisten van de tekening, terwijl de andere afmetingen buiten tolerantie kunnen zijn. Afmeting A in de afbeelding (b) moet worden gegarandeerd bij het bewerken van oppervlak Ⅳ, behalve het verwerken van de positie direct tagging, garantie tijdens het gieten .

Productieproces

- Een PRD schrijven (document met productvereisten)

- Probing (Surface Mapping) gebruiken bij bewerkingen op hoge snelheid

- Hoe kosten te besparen voor CNC-bewerking?

- Besparen op CNC-bewerkingen

- CNC-bewerking van grote versus kleine onderdelen:veelvoorkomende uitdagingen overwinnen

- Hoe de kosten van CNC-bewerkingsonderdelen te verlagen?

- VMC 5-assige machine nodig?

- Hoe u uw CNC-bewerkingscentrum in goede staat houdt?

- Hoe een bewerkingsmolen selecteren?

- Stappen hebben betrekking op het bewerkingsproces:

- Bewerking van kleine onderdelen