IJzerertsagglomeratieprocessen en hun historische ontwikkeling

Ijzerertsagglomeratieprocessen en hun historische ontwikkeling

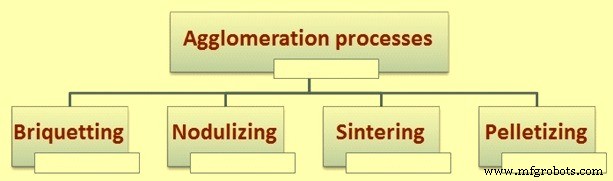

Er zijn vier typen agglomeratieprocessen ontwikkeld (Fig. 1). Dit zijn (i) briketteren, (ii) noduleren, (iii) sinteren en (iv) pelletiseren.

Fig 1 Agglomeratieprocessen

Briketteren is het eenvoudigste en vroegst toegepaste proces. Fijnkorrelig ijzererts wordt onder hoge mechanische druk tot kussenvormige briketten geperst met toevoeging van wat water of een ander bindmiddel. Bij het knolvormingsproces worden fijne deeltjes of concentraat samen met koolstofhoudend materiaal door een hellende draaioven geleid die wordt verwarmd met gas of olie. De temperatuur in de oven is voldoende om zacht te worden, maar niet hoog genoeg om het erts te smelten. De knobbeltjes variëren aanzienlijk in samenstelling en zijn te dicht, slakachtig, missen de vereiste porositeit en daarom kon dit proces geen grote gunst vinden. Briketteren en noduleren zijn koude bindingsprocessen en worden meestal gebruikt voor de recycling van teruggewonnen ijzerertsafval in de staalfabriek. Sinteren en pelletiseren zijn de processen die van groot belang zijn voor de ijzerproductie.

Volgens de World Steel Association bedroeg de productie van hoogovenijzer en direct gereduceerd ijzer in 2014 respectievelijk 1183 miljoen ton en 73 miljoen ton. Het grootste deel van deze productie is afkomstig van ijzererts in de vorm van sinter en pellets. Terwijl de voorkeursgrondstof voor hoogovenijzer sinter en/of pellets is, zijn die van direct gereduceerd ijzer alleen pellets. Hoewel er geen nauwkeurige productiegegevens voor sinter en pellets zijn verzameld, kan de wereldproductie van sinter en pellets samen veilig worden geschat op ruim 1300 miljoen ton per jaar om de ijzerproductie van 1256 miljoen ton te ondersteunen.

Historisch gezien was de grondstof voor 's werelds hoogovens natuurlijk voorkomende klompertsen. Tijdens de winning van ijzererts werden grote hoeveelheden gegenereerd. Deze boetes, die niet in de hoogoven konden worden gebruikt, werden gestort. De uitputting van afzettingen van klompertsen van hogere kwaliteit dwong de ontwikkeling van sinteren van de gegenereerde fijne deeltjes om ze in de hoogoven te gebruiken. De uitputting van afzettingen van klompertsen van hogere kwaliteit dwong ook de exploratie van laagwaardige ertsen die fijnmalen nodig hadden voor concentratie. Deze microfijne deeltjes van hoogwaardige concentraten moesten worden geagglomereerd voor gebruik in de hoogoven en dit heeft geleid tot de ontwikkeling van het pelletiseerproces. Deze agglomeraten hebben op hun beurt de prestaties van de hoogoven sterk verbeterd en hebben geleid tot een belangrijke verschuiving in de belasting van de hoogoven.

Geschiedenis van het sinteren van ijzererts

In het midden van de negentiende eeuw werd er in de kopermijn in Engeland een kleine sinterpot gebouwd. De oorsprong van het sinterproces gaat terug tot 1887 toen F. Haberlein en T. Huntington uit Engeland het proces van agglomeratie uitvonden voor het sinteren van sulfide-ertsen. Bij dit proces werd het sinteren uitgevoerd waarbij het sinterbed van onder naar boven met lucht werd geblazen. Het proces werd ook wel up-draft sinterproces genoemd. Het proces werd gepatenteerd op 11 april 1905 (Patent nr. 786814). De gebruikte potsintermethoden worden getoond in Fig 2.

Fig 2 Pot-sintermethode

In 1902 vond W. Job het sinteren uit van pyrietsintel en stoffig ijzererts met toevoeging van kolen en lucht die van beneden naar boven door het bed blazen (Duits octrooinummer 137438). In 1905 ontwikkelde EJ Savelsberg het proces van sinteren van ijzererts met het sintermengsel dat steenkool en cokesbries bevat (Duits octrooinummer 210742). In 1906 vonden AS Dwight en RL Lloyd, beiden uit de VS, een sintermachine van het bandtype uit voor vacuümsinteren. In 1909 vond Von Schlippenbch een roterende sintermachine uit (Duits octrooinummer 226033). In 1913 ontwierp W. Barth een sinterband om te werken met lucht die van beneden naar boven blaast (Duits octrooi 276424). In 1914 kreeg JE Greenawalt een patent (Amerikaans patentnummer 1103196) voor rechthoekige kantelpannen voor vacuüm sinteren. De cirkelvormige sintermachine werd in 1930 uitgevonden door VA Sakharnov.

Het Huntington en Haberlein proces was de beste methode van sinteren voorafgaand aan Dwight Lloyd patent nummer 882517 van 17 maart 1908. Dit proces was in staat enig gesinterd materiaal te produceren, maar de massa van het product was onbevredigend in samenstelling en kostbaar om te hanteren. Het werd geproduceerd in grote potten, waarin tonnen erts vermengd met kalk werden verbrand onder tocht die door het materiaal omhoog werd gedrukt. Onder deze omstandigheden kon geen uniform product worden geproduceerd. Het onderste deel van de lading werd, als gevolg van de druk die werd uitgeoefend door het gewicht van het bovenliggende materiaal, gereduceerd tot een niet-poreuze slak, en terwijl in de bovenste delen van de lading grote hoeveelheden fijne deeltjes ongesinterd bleven, dankzij het roeren van het erts deeltjes, veroorzaakt door de opwaartse stromende luchtstromen. Het ongesinterde materiaal moest opnieuw worden behandeld en de grote massa's niet-poreus, grondig versmolten materiaal konden niet in de hoogoven worden gebruikt totdat het tegen hoge kosten werd afgebroken en zelfs toen niet bevredigend waren vanwege hun fysische en chemische structuur.

Het onhandige stoofproces van Huntington en Haberlein was niet te vergelijken met het proces beschreven door Dwight Lloyd octrooi nummer 882.517. Het proces beschreven in dit octrooi elimineerde de variërende drukgraden door de massa en hield de ertsdeeltjes in een toestand van rust tijdens verbranding. De middelen waarmee dit werd bereikt waren eenvoudig, maar doeltreffend. Drukken door de hele massa werden vermeden door het erts in een dunne laag te behandelen. Rust van de deeltjes tijdens de verbranding werd bereikt, hetzij door gebruik te maken van een neerwaartse trek met ontsteking aan het bovenoppervlak, in welk geval de agitatie van de deeltjes werd beperkt door het vat waarin ze zich bevonden en de druk van de neerwaartse trek, of, als een opwaartse trek werd gebruikt, door een zeef te gebruiken om de rust van de deeltjes nabij het bovenoppervlak te handhaven. Wat betreft porositeit, brosheid en chemische structuur was het gesinterde product van Dwight Lloyd vrij ideaal voor behandeling in een hoogoven, en hun proces was superieur aan elke bekende methode voor het bereiden van fijne ertsen voor behandeling in een hoogoven.

De eerste werkende machine volgens deze methode werd ontwikkeld door Arthur Smith Dwight (1864 – 1946) en Richard Lewis Lloyd in juni 1906 in de kopermijn in Cananea gebouwd, Mexico en 1907 het bijbehorende patent. In 1908 installeerde Dwight Lloyd sinterapparatuur in de fabriek van de Ohio Colorado Smelting Company in Salida, Colorado. Dit apparaat was een continu type machine, waarbij het ertsbed constant onder een ontsteker en over sectiekamers werd bewogen, die tijdens het sinteren een neerwaartse trek handhaafden. Het gesinterde product werd automatisch door de machine gedumpt nadat het materiaal was ontstoken, over de zuigkamer was verplaatst en gesinterd.

Vóór 1910 hield JE Greenawalt, een metallurg met veel ervaring, zich bezig met de studie van processen voor de ontzwaveling van sulfide-ertsen. Tijdens zijn werk ontdekte hij dat het gebruik van een poreuze haard, waarop het erts werd geroosterd onder een neerwaartse trek van lucht, resulteerde in een efficiënte ontzwaveling, en dat de neerwaartse trek kon worden gebruikt om vluchtige elementen van waarde in de producten te bewaren. van verbranding, gewoonlijk afgevoerd door de ovenstapel. Hij had het sintereffect van dit proces op de ertsen onder behandeling opgemerkt, maar het was niet zijn bedoeling om sinter te produceren, en bij de ontwikkeling van roostprocessen was zijn poging om sinteren te voorkomen, wat volledige ontzwaveling belemmerde. Voor dit doel gebruikte hij in zijn twee ontwerpoctrooien, nrs. 839.064 en 839.065 (18 december 1906), gespuis.

Greenawalt ontwikkelde een intermitterend sinterapparaat op basis van neerwaartse trek, dat rond 1909 werd geïnstalleerd bij de Modern Smelting Refining Company in Denver, Colorado. Het Greenawalt-proces werd een paar maanden eerder dan Dwight Lloyd Process ontdekt door Greenawalt. De kenmerken van het proces waren zeer weinig luchtlekkage en de bodem van de pot was gemaakt van rooster of geperforeerde staalplaat. De voedings- en ontstekingsoven was verplaatsbaar met sinter die normaal gesproken viel als gevolg van de rotatie van de pot boven de trechter. Deze machine bestond uit een pan die op tappen was gemonteerd, waarin het materiaal werd gesinterd, waarbij de neerwaartse luchtstroom werd gehandhaafd door een zuigkamer in de pan onder het bed waarop het erts werd gesinterd. Het gesinterde product werd gedumpt door de pan op zijn tappen te draaien, toen het opnieuw werd gevuld en het proces werd herhaald. Dit proces is geïnstalleerd voor het sinteren van hoogovenrookstof. Het was de eerste commerciële sinterfabriek van het Greenawalt-proces. Greenawalt patenteerde dit proces en sinds 1910 werd zijn apparaat op grote schaal gebruikt bij de behandeling van sulfide-ertsen en sinds 1912 bij de behandeling van ijzerertsen.

Het sinterproces van Dwight Lloyd met neerwaartse trek werd populair en de meeste sinter die tegenwoordig wordt geproduceerd, gebeurt volgens dit proces. De twee uitvinders, die in 1907 de “Dwight and Lloyd Metallurgical Company” in New York oprichtten, bouwden niet alleen een groot aantal van deze fabrieken zelf, maar gaven licenties aan de proceswereld, onder meer bij de fabrieksfabrikant Lurgi. De eerste machine die ijzererts volgens het Dwight-Lloyd-proces sinterde, werd in 1910 in de Verenigde Staten gebouwd. De eerste Dwight-Lloyd sinterfabriek in Duitsland werd gebouwd in 1917.

Hoewel er sindsdien een groot aantal verbeteringen zijn aangebracht in het mechanische ontwerp van de machine en in het proces van het sinteren van ijzererts, blijft het basisprincipe van het proces hetzelfde.

Geschiedenis van het pelletiseren

Pelletiseren verschilt van sinteren doordat er een groene ongebakken pellet of bal wordt gevormd en vervolgens door verhitting wordt uitgehard. Tijdens de ontwikkeling van het sinterproces waren de eerste pogingen gericht op het verder verbeteren van het proces voor het gebruik van microfijnertsen. Dit heeft geleid tot de ontwikkeling van een proces dat een alternatief was voor sinteren. Dit proces werd pelletiseerproces genoemd. In Zweden en Duitsland leidde het gebruik van grote hoeveelheden fijnstof in het sintermengsel tot een beperkte productiviteit en daarmee de eerste fase van de ontwikkeling in het pelletiseerproces. Het eerste patent op pelletiseren werd in 1912 verleend aan AG Andersson uit Zweden (patentnummer 35124) en in 1913 aan CA Brackelsberg in Duitsland. In 1926 werd voor Krupp in de staalfabriek Rheinhausen een proefpelletfabriek gebouwd met een capaciteit van 120 ton per dag. Deze fabriek is in 1937 afgebroken om plaats te maken voor een grote sinterfabriek.

De tweede ontwikkelingsfase van het pelletiseerproces vond plaats in de VS. De belangrijkste kraamkamer van deze techniek en de bron van waaruit de stroom van succesvolle moderne ontwikkeling is voortgekomen, is het Mines Experiment Station van de Universiteit van Minnesota, VS. Tijdens de jaren veertig onderzochten onderzoekers op dit station onder leiding van Dr. EW Davis en zijn medewerkers de problemen van het gebruik van de laagwaardige ijzerertsen van Minnesota. Bijzondere aandacht werd besteed aan de ijzerhoudende rotsen naast de belangrijkste ertslichamen van de Mesabi Range. Deze laagwaardige ertsen (25% tot 30% Fe) zijn vrij uitzonderlijk hard en schurend en staan plaatselijk bekend als "taconieten". Deze ertsen zijn het oorspronkelijke materiaal waaruit hoogwaardige Mesabi-hematiet is ontwikkeld door natuurlijke uitloging en oxidatie. Het winbare ijzermineraal is fijnverdeeld magnetiet en het erts moet worden gemalen tot ongeveer 80 % van de grootte - 325 mesh om vrij te komen, het concentraat bevat ongeveer 65 % ijzer en 8 % silica.

Tegen 1945 had het onderzoek en de ontwikkeling van het station aanzienlijke vooruitgang geboekt. Hier was niet alleen een veelbelovende concentratietechniek ontwikkeld, maar er waren ook nieuwe manieren onderzocht om het geproduceerde zeer fijne concentraat te gebruiken. Het natte concentraat werd in een roterende trommel tot ballen gevormd en vervolgens gehard door een geschikte warmtebehandeling in een schachtoven. Men dacht dat de harde korrels (ongeveer 15 mm tot 25 mm in diameter) een geschikt voedingsmateriaal voor hoogovens waren en de daaropvolgende tests in een kleine experimentele hoogoven waren bemoedigend. Deze resultaten trokken de aandacht van ijzerproducenten over de hele wereld en inspireerden tot bijzonder energiek en succesvol werk in Zweden. In de VS zagen de staal- en ertsbedrijven in deze techniek een manier om de rijke maar slinkende ertsvoorraden van Minnesota en Michigan te verlengen door tot nu toe onbruikbaar materiaal beschikbaar te stellen. Nieuwe bedrijven werden opgericht om deze mogelijkheden te verkennen en het onderzoek werd geïntensiveerd. Tegen 1949 was men het er in de VS en Zweden algemeen over eens dat de beste manier om ballen van een concentraat te bereiden in een roterende trommel was, maar de meningen waren verdeeld over de warmtebehandelingsmethode.

Het was essentieel dat het gebruikte apparaat, ongeacht de vorm, (i) een nauwkeurige temperatuurregeling zou bieden, (ii) een minimale hoeveelheid brandstof nodig had, d.w.z. voelbare warmte zou recupereren, (iii) redelijk probleemloos en betrouwbaar moest werken, en (iv) een toereikende eenheidsoutput hebben.

Aanvankelijk werden verticale 'schachtovens uitsluitend gebruikt voor proeffabriekonderzoek, waarbij vochtige concentraatballen naar boven werden gevoerd en naar beneden bewogen tegen een opstijgende stroom hete gassen die ze eerst droogden en vervolgens hun temperatuur opvoerden tot het verhardingsgebied. Verharde korrels werden van de bodem van de oven gehaald.

Davies werk culmineerde in 1943 toen experimentele pellets werden afgevuurd in een schachtoven. Na de Tweede Wereldoorlog, in 1947, werd in Zweden een soortgelijke experimentele eenheid gebouwd. In de jaren vijftig werd duidelijk dat pelletiseren een economisch haalbare methode is om fijnkorrelig concentraat te agglomereren. De eerste pelletfabriek werd in gebruik genomen in Zweden, waar pellets werden gestookt in schachtovens met een capaciteit van 10 tot 60 ton per dag.

Hoewel het proces intrinsiek eenvoudig en daarom aantrekkelijk is, bleek het in de praktijk enkele onhandige kenmerken te hebben. Tot de problemen die het meest acuut waren in het begin van de jaren vijftig, zijn (i) de moeilijkheid om een gelijkmatige gasdistributie te verzekeren, (ii) de moeilijkheid om een gelijkmatige daling van de voorraad, een uniforme pelletbehandeling en een probleemloze afvoer van het product te verzekeren, (iii) de moeilijkheid om het veiligstellen van een hoog rendement uit één unit, en (iv) onzekerheid over 'opschaling' en de meest geschikte ovenvorm.

Door deze problemen ging de Reserve Mining Company in de VS op zoek naar een andere weg vooruit. De nieuwe opmars vond zijn oorsprong in het ‘Lepol-ovenproces’, gebruikt in de cementindustrie. Dit proces, dat in Europa is ontwikkeld, bestaat uit een balling-eenheid die een bewegend rooster voedt waarop de ballen worden gedroogd en deels uitgehard. Het rooster komt uit in een roterende oven waar het verbrandingsproces is voltooid. De hete gassen uit de oven worden teruggevoerd naar het rooster waar ze de zojuist genoemde droog- en uithardingsfuncties uitvoeren.

Mitchell heeft gemeld dat Dr. Lellep van de Allis-Chalmers Company suggereerde dat de baltrommel en het rooster heel goed zouden kunnen worden gebruikt voor het produceren van verbrande pellets uit fijne magnetietconcentraten. Als een dergelijke opstelling zou kunnen worden ontworpen om de pellets te drogen en te verbranden en om de voelbare warmte van het product te recupereren, zou het de problemen van fijne magnetietagglomeratie relatief goedkoop kunnen oplossen.

Het onderzoek werd voortgezet in de Allis-Chalmers-laboratoria met bemoedigende resultaten, en in 1954 stelde de Reserve Mining Company een experimentele machine van 1000 ton per dag in gebruik, gebaseerd op deze principes, maar mechanisch ontworpen op sintermachinelijnen door de Arthur G. McKee Company. De pellets werden gedroogd door hete lucht door het bed naar boven te blazen en vervolgens gehard door hete gassen uit speciale ovens naar beneden te zuigen. Er werden regelingen getroffen om deze korrels op de streng af te koelen en de teruggewonnen hete lucht werd gebruikt om de natte ballen aan de invoerzijde te drogen, waardoor het brandstofverbruik werd verminderd. Nuttige operationele ervaring werd opgedaan en na een proef van een paar maanden plaatste het Reserve-management orders (april 1954) voor het ontwerp van zes grote machines die moesten worden geïnstalleerd in Silver Bay, aan de westelijke oevers van Lake Superior.

Andere bedrijven gingen echter door met de ontwikkeling van het verticale ovenproces, opnieuw voor magnetietconcentraten, en hun vooruitgang rechtvaardigde ook de bouw van enkele grote installaties:de Erie Mining Company-fabriek in Hoyt Lakes, de grootste in zijn soort, werd in gebruik genomen in 1957 en omvat 24 ovens met verticale schacht.

In de jaren vijftig werden daarom zowel ovens met verticale schacht als machines voor bewegende roosters ontwikkeld en toegepast voor het pelletiseren van fijne magnetietconcentraten. Magnetietconcentraten zijn relatief eenvoudig te pelletiseren. De deeltjes zijn korrelig (in plaats van plaatachtig) van vorm, met een groot oppervlak en met een oppervlak dat niet verontreinigd is door drijfmiddelen. Als ze op de juiste manier worden behandeld, oxideren ze tijdens het bakken en geven ze een nuttige warmteafgifte. Oxidatie wordt ook geassocieerd met korrelgroei en herkristallisatie die bijdragen aan de ontwikkeling van de vereiste eindsterkte. Niet alle ijzerhoudende concentraten zijn echter magnetieten. In de staat Michigan zijn er grote afzettingen van jaspiliet waarin het ijzermineraal een fijn verdeeld spiegelend hematiet is. Deze ertsen worden de Michigan-tegenhanger van de Minnesota-taconieten genoemd, maar het ijzermineraal kan worden teruggewonnen door flotatie- en zwaartekrachtmethoden in plaats van door magnetische concentratie.

Dergelijke hematietconcentraten leveren speciale problemen op en de exploitatie ervan is een grote zorg geweest van de Cleveland Cliffs Iron Company. In 1956 begonnen ze bij Eagle Mills (Michigan) te werken met een roostermachine, maar sindsdien zijn er twee zeer succesvolle grotere fabrieken gebouwd met behulp van het roosterovensysteem, in feite het Lepol-proces als geheel dat rechtstreeks wordt toegepast op de ijzererts probleem. Het systeem is ontwikkeld door Allis-Chalmers en de fabrieken zelf zijn ontworpen en gebouwd door de McKee Company. In het algemeen kan worden gesteld dat het Lepol-proces (drogen en voorverwarmen op een rooster en uitharden in een oven) zeer succesvol is gebleken bij hematietconcentraten (die niet het voordeel hebben van een exotherme oxidatiewarmte), terwijl voor magnetieten de 'rechte rooster' of verticale schachten zijn de gebruikelijke gereedschappen.

Het pelletiseren van ijzererts is een methode van Zweedse oorsprong, gepatenteerd in 1912 door AG Andersson (Yamaguchi et al ., 2010). Het proces werd in de jaren 40 in de VS ontwikkeld en de eerste commerciële fabriek werd in 1952 in Babbitt, Minnesota, in bedrijf genomen. De eerste ijzerertspelletfabriek van het type roosteroven werd in 1960 opgericht in de Humboldt Mine, Michigan. Allis-Chalmers (een voorloper van Metso) hebben sindsdien ongeveer 50 van dergelijke fabrieken gebouwd. Er zijn echter nog maar heel weinig van de oudere fabrieken die vóór 1975 zijn gebouwd, in gebruik. Een andere bouwer van roosterovenfabrieken is Kobe Steel, die in 1966 hun eerste fabriek bouwde in Kobe Works, Nadahama, en sindsdien meer dan tien fabrieken heeft gebouwd, waarvan de meeste nog steeds in gebruik zijn.

Sinds 2000 is het door de Shougang Group ontwikkelde roosterovenproces snel ingevoerd in China. De oprichting van nieuwe roosterovenfabrieken in China was het afgelopen decennium zeer prominent aanwezig, met de opkomst van nieuwe fabrikanten zoals Jiangsu Hongda en Citic. Er is een exponentiële toename sinds 2000, voornamelijk gedreven door installaties in China.

Productieproces

- Ontwerp en ontwikkeling van een goedkope inspectierobot

- Direct gereduceerd ijzer en zijn productieprocessen

- Het sinterproces van fijne ijzererts

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Beneficiation van ijzererts

- Winning van ijzererts

- Energie-efficiëntie en ijzer- en staalproductie

- Eigenschappen en samenstelling van ruwijzer

- Het smeltproces van ijzererts begrijpen

- Verschillende soorten metalen en hun classificaties