Roestvrij staal

Achtergrond

Roestvrij staal is een ijzerhoudende legering - een stof die bestaat uit twee of meer chemische elementen - die in een breed scala aan toepassingen wordt gebruikt. Het heeft een uitstekende weerstand tegen vlekken of roest vanwege het chroomgehalte, meestal 12 tot 20 procent van de legering. Er zijn meer dan 57 soorten roestvast staal erkend als standaard legeringen, naast vele eigen legeringen die door verschillende producenten van roestvast staal worden geproduceerd. Deze vele soorten staal worden gebruikt in een bijna eindeloos aantal toepassingen en industrieën:bulkgoederenbehandelingsapparatuur, buitenkant van gebouwen en dakbedekking, auto componenten (uitlaat, trim/decoratief, motor, chassis, bevestigingsmiddelen, buizen voor brandstofleidingen), chemische verwerkingsfabrieken (scrubbers en warmtewisselaars), pulp- en papierproductie, aardolieraffinage, watervoorzieningsleidingen, consumentenproducten, scheepvaart en scheepsbouw, vervuiling controle, sportartikelen (sneeuwski's) en transport (treinwagons), om er maar een paar te noemen.

Ongeveer 200.000 ton nikkelhoudend roestvrij staal wordt elk jaar gebruikt door de voedselverwerkende industrie in Noord-Amerika. Het wordt gebruikt in een verscheidenheid aan voedselverwerkings-, opslag-, kook- en serveerapparatuur - vanaf het begin van het voedselverzamelproces tot het einde. Dranken zoals melk, wijn, bier, frisdrank en vruchtensap worden verwerkt in roestvrijstalen apparatuur. Roestvast staal wordt ook gebruikt in commerciële fornuizen, pasteurisatieapparaten, opvangbakken en andere gespecialiseerde apparatuur. Voordelen zijn onder meer eenvoudige reiniging, goede corrosieweerstand, duurzaamheid, zuinigheid, bescherming van voedselaroma's en hygiënisch ontwerp. Volgens het Amerikaanse ministerie van Handel bedroegen de verzendingen van volledig roestvrij staal in 1992 1.514.222 ton.

Roestvast staal is er in verschillende soorten, afhankelijk van hun microstructuur. Austenitisch roestvast staal bevat ten minste 6 procent nikkel en austeniet - koolstofhoudend ijzer met een kubusvormige structuur in het midden - en heeft een goede corrosieweerstand en hoge ductiliteit (het vermogen van het materiaal om te buigen zonder te breken). Ferritisch roestvast staal (ferriet heeft een op het lichaam gecentreerde kubische structuur) zijn beter bestand tegen spanningscorrosie dan austenitisch, maar ze zijn moeilijk te lassen. Martensitische roestvaste staalsoorten bevatten ijzer met een naaldachtige structuur.

Duplex roestvast staal, dat over het algemeen gelijke hoeveelheden ferriet en austeniet bevat, is in de meeste omgevingen beter bestand tegen putcorrosie en spleetcorrosie. Ze hebben ook een superieure weerstand tegen scheuren als gevolg van chloridespanningscorrosie, en ze zijn ongeveer twee keer zo sterk als de gewone austenitica. Daarom wordt duplex roestvast staal veel gebruikt in de chemische industrie in raffinaderijen, gasverwerkingsfabrieken, pulp- en papierfabrieken en zeewaterleidinginstallaties.

Grondstoffen

Roestvrij staal is gemaakt van enkele van de basiselementen die in de aarde worden aangetroffen:ijzererts, chroom, silicium, nikkel, koolstof, stikstof en mangaan. Eigenschappen van de uiteindelijke legering worden aangepast door de hoeveelheden van deze elementen te variëren. Stikstof verbetert bijvoorbeeld trekeigenschappen zoals vervormbaarheid. Het verbetert ook de corrosieweerstand, waardoor het waardevol is voor gebruik in duplex roestvast staal.

Het fabricageproces

De vervaardiging van roestvrij staal omvat een reeks processen. Eerst wordt het staal gesmolten,  Om roestvrij staal te maken, worden de grondstoffen - ijzererts, chroom, silicium, nikkel, enz. - gesmolten samen in een elektrische oven. Deze stap omvat gewoonlijk 8 tot 12 uur intense hitte. Vervolgens wordt het mengsel in een van de verschillende vormen gegoten, waaronder bloemen, knuppels en platen. en dan wordt het in vaste vorm gegoten. Na verschillende vormingsstappen wordt het staal met warmte behandeld en vervolgens gereinigd en gepolijst om het de gewenste afwerking te geven. Vervolgens wordt het verpakt en verzonden naar fabrikanten, die het staal lassen en verbinden om de gewenste vormen te produceren.

Om roestvrij staal te maken, worden de grondstoffen - ijzererts, chroom, silicium, nikkel, enz. - gesmolten samen in een elektrische oven. Deze stap omvat gewoonlijk 8 tot 12 uur intense hitte. Vervolgens wordt het mengsel in een van de verschillende vormen gegoten, waaronder bloemen, knuppels en platen. en dan wordt het in vaste vorm gegoten. Na verschillende vormingsstappen wordt het staal met warmte behandeld en vervolgens gereinigd en gepolijst om het de gewenste afwerking te geven. Vervolgens wordt het verpakt en verzonden naar fabrikanten, die het staal lassen en verbinden om de gewenste vormen te produceren.

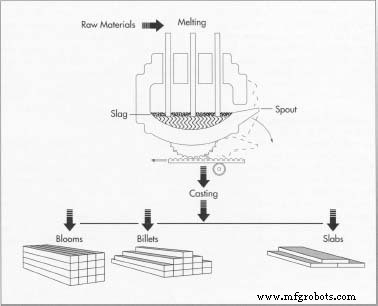

Smelten en gieten

- 1 De grondstoffen worden eerst samengesmolten in een elektrische oven. Deze stap vereist meestal 8 tot 12 uur intense hitte. Wanneer het smelten is voltooid, wordt het gesmolten staal gegoten in halffabrikaten. Deze omvatten bloemen (rechthoekige vormen), knuppels (ronde of vierkante vormen van 1,5 inch of 3,8 centimeter dik), platen, staven en buisrondes.

Vormen

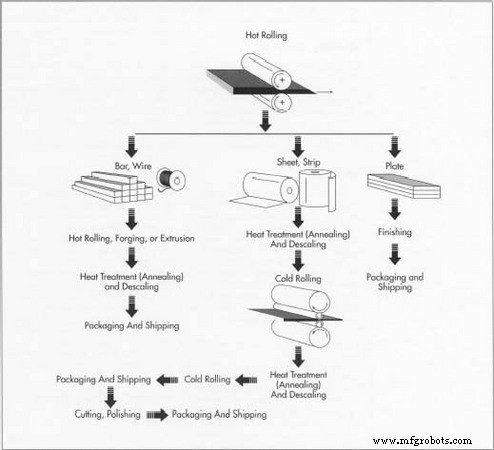

- 2 Vervolgens ondergaat het halffabrikaat een vormbewerking, te beginnen met warmwalsen, waarbij het staal wordt verwarmd en door enorme rollen wordt geleid. Bloemen en knuppels worden gevormd tot staaf en draad, terwijl platen worden gevormd tot plaat, strip en plaat. Staven zijn verkrijgbaar in alle kwaliteiten en zijn verkrijgbaar in ronde, vierkanten, achthoeken of zeshoeken van 0,25 inch (0,63 centimeter). Draad is meestal beschikbaar tot 0,5 inch (1,27 centimeter) in diameter of grootte. Plaat is meer dan 0,1875 inch (0,47 centimeter) dik en meer dan 10 inch (25,4 centimeter) breed. Strip is minder dan 0,185 inch (0,47 centimeter) dik en minder dan 24 inch (61 centimeter) breed. Het blad is minder dan 0,1875 (0,47 centimeter) dik en meer dan 24 (61 centimeter) breed.

Warmtebehandeling

- 3 Nadat het roestvast staal gevormd is, moeten de meeste soorten een gloeistap doorlopen. Gloeien is een warmtebehandeling waarbij het staal onder gecontroleerde omstandigheden wordt verwarmd en gekoeld om interne spanningen te verlichten en het metaal zachter te maken. Sommige staalsoorten hebben een warmtebehandeling ondergaan voor een hogere sterkte. Een dergelijke warmtebehandeling - ook bekend als verouderingsverharding —vereist zorgvuldige controle, want zelfs kleine veranderingen van de aanbevolen temperatuur, tijd of koelsnelheid kunnen de eigenschappen ernstig aantasten. Lagere verouderingstemperaturen produceren een hoge sterkte met een lage breuktaaiheid, terwijl veroudering bij hogere temperaturen een minder sterk, taaier materiaal oplevert.

Hoewel de verwarmingssnelheid om de verouderingstemperatuur te bereiken (900 tot 1000 graden Fahrenheit of 482 tot 537 graden Celsius) geen invloed heeft op de eigenschappen, doet de koelsnelheid dat wel. Een afschrikbehandeling (snelle afkoeling) na veroudering kan de taaiheid verhogen zonder noemenswaardig sterkteverlies. Een zo'n proces houdt in dat water het materiaal gedurende minimaal twee uur in een ijswaterbad van 35 graden Fahrenheit (1,6 graden Celsius) afschrikt.

Het type warmtebehandeling is afhankelijk van het type staal; met andere woorden, of het nu austenitisch, ferritisch of martensitisch is. Austenitische staalsoorten worden gedurende een bepaalde tijd, afhankelijk van de dikte, verwarmd tot boven 1900 graden Fahrenheit (1037 graden Celsius). Waterblussen wordt gebruikt voor dikke secties, terwijl luchtkoeling of luchtstralen wordt gebruikt voor dunne secties. Bij te langzaam afkoelen kan carbide-neerslag optreden. Deze opbouw kan worden geëlimineerd door thermische stabilisatie. Bij deze methode wordt het staal enkele uren op 1500 tot 1600 graden Fahrenheit (815 tot 871 graden Celsius) gehouden. Het reinigen van deeloppervlakken van verontreinigingen vóór warmtebehandeling is soms ook nodig om een goede warmtebehandeling te bereiken.

Ontkalken

- 4 Door gloeien ontstaat er een aanslag of aanslag op het staal. De schaal kan worden verwijderd met behulp van verschillende processen. Een van de meest gebruikelijke methoden, beitsen, maakt gebruik van een salpeter-fluorwaterstofzuurbad om het staal te ontkalken. Bij een andere methode, elektroreiniging, wordt een elektrische stroom op het oppervlak aangebracht met behulp van een kathode en fosforzuur, en wordt de aanslag verwijderd. De gloei- en ontkalkingsstappen vinden plaats in verschillende stadia, afhankelijk van het type staal dat wordt bewerkt. Staaf en draad doorlopen bijvoorbeeld verdere vormingsstappen (meer warmwalsen, smeden of extruderen) na het eerste warmwalsen voordat ze worden gegloeid en ontkalkt. Vel en strip, aan de andere kant, ondergaan een eerste gloei- en ontkalkingsstap onmiddellijk na het warmwalsen. Na het koudwalsen (doorrollen van rollen bij een relatief lage temperatuur), wat een verdere diktevermindering oplevert, worden plaat en band opnieuw gegloeid en ontkalkt. Een laatste koudwalsstap bereidt vervolgens het staal voor op de eindverwerking.

Snijden

- 5 Snijbewerkingen zijn meestal nodig om de gewenste onbewerkte vorm of maat te verkrijgen om het onderdeel op de uiteindelijke maat te snijden. Mechanisch snijden wordt bereikt door een verscheidenheid aan methoden, waaronder recht knippen met guillotinemessen, cirkelknippen met cirkelmessen horizontaal en verticaal gepositioneerd, zagen met hogesnelheidsstalen bladen, stansen en knabbelen. Blanking maakt gebruik van metalen ponsen en matrijzen om de vorm uit te ponsen door te knippen. Knabbelen is een proces van snijden door een reeks overlappende gaten weg te werken en is bij uitstek geschikt voor onregelmatige vormen.

Roestvast staal kan ook worden gesneden met behulp van vlamsnijden, waarbij een vlamgestookte fakkel wordt gebruikt die zuurstof en propaan gebruikt in combinatie met ijzerpoeder. Deze methode is schoon en snel. Een andere snijmethode staat bekend als plasmastraalsnijden, waarin een geïoniseerd gaskolom in combinatie met een elektrische boog door een kleine opening de snede maakt. Het gas produceert extreem hoge temperaturen om het metaal te smelten.

Afwerking

- 6 Oppervlakteafwerking is een belangrijke specificatie voor roestvrijstalen producten en is van cruciaal belang in toepassingen waar het uiterlijk ook belangrijk is. Bepaalde oppervlakteafwerkingen maken roestvrij staal ook gemakkelijker schoon te maken, wat natuurlijk belangrijk is voor sanitaire toepassingen. Een glad oppervlak zoals verkregen door polijsten zorgt ook voor een betere corrosieweerstand. Aan de andere kant zijn ruwe afwerkingen vaak vereist voor smeertoepassingen en om verdere fabricagestappen te vergemakkelijken.

Oppervlakteafwerkingen zijn het resultaat van processen die worden gebruikt bij het vervaardigen van de verschillende vormen of zijn het resultaat van verdere verwerking. Er zijn verschillende methoden die worden gebruikt voor afwerking. Een doffe afwerking wordt verkregen door warmwalsen, gloeien en ontkalken. Een glanzende afwerking wordt verkregen door eerst warm te walsen en vervolgens koud te walsen op gepolijste rollen. Een sterk reflecterende afwerking wordt verkregen door koudwalsen in combinatie met gloeien in een oven met gecontroleerde atmosfeer, door te slijpen met schuurmiddelen of door een fijngemalen oppervlak te polijsten. Een spiegelende afwerking wordt verkregen door polijsten met steeds fijnere schuurmiddelen, gevolgd door uitgebreid polijsten. Voor slijpen of polijsten, slijpschijven of schuurbanden worden normaal gebruikt. Polijsten maakt gebruik van stoffen wielen in combinatie met snijmassa's die zeer fijne schurende deeltjes in staaf- of stokvormen bevatten. Andere afwerkingsmethoden zijn onder meer tuimelen, wat krachten

De oorspronkelijke stalen vormen - bloemen, knuppels, platen, enz. - worden warmgewalst tot staaf, draad, plaat , strip en plaat. Afhankelijk van de vorm ondergaat het staal vervolgens verdere walsstappen (zowel warm als koudwalsen), warmtebehandeling (gloeien), ontkalken om aangroei te verwijderen en polijsten om het afgewerkte roestvrij staal te produceren. Het staal gaat vervolgens naar de eindgebruiker. beweging van een tuimelend materiaal tegen oppervlakken van onderdelen, droog etsen (zandstralen), nat etsen met behulp van zure oplossingen en oppervlakafstomping. Deze laatste maakt gebruik van zandstraal-, staalborstel- of beitstechnieken.

De oorspronkelijke stalen vormen - bloemen, knuppels, platen, enz. - worden warmgewalst tot staaf, draad, plaat , strip en plaat. Afhankelijk van de vorm ondergaat het staal vervolgens verdere walsstappen (zowel warm als koudwalsen), warmtebehandeling (gloeien), ontkalken om aangroei te verwijderen en polijsten om het afgewerkte roestvrij staal te produceren. Het staal gaat vervolgens naar de eindgebruiker. beweging van een tuimelend materiaal tegen oppervlakken van onderdelen, droog etsen (zandstralen), nat etsen met behulp van zure oplossingen en oppervlakafstomping. Deze laatste maakt gebruik van zandstraal-, staalborstel- of beitstechnieken.

Productie bij de fabrikant of

eindgebruiker

- 7 Nadat het roestvrij staal in zijn verschillende vormen is verpakt en naar de fabrikant of eindgebruiker is verzonden, zijn er verschillende andere processen nodig. Verdere vormgeving wordt bereikt met behulp van een verscheidenheid aan methoden, zoals rolvormen, persvormen, smeden, perstrekken en extrusie. Vaak zijn ook aanvullende warmtebehandelingen (gloeien), machinale bewerkingen en reinigingsprocessen vereist.

Er zijn verschillende methoden om roestvast staal te verbinden, waarbij lassen de meest voorkomende is. Fusie- en weerstandslassen zijn de twee basismethoden die over het algemeen worden gebruikt met veel variaties voor beide. Bij smeltlassen wordt warmte geleverd door een elektrische boog die wordt geslagen tussen een elektrode en het te lassen metaal. Bij weerstandslassen is verlijmen het resultaat van warmte en druk. Warmte wordt geproduceerd door de weerstand tegen de stroom van elektrische stroom door de te lassen delen, en druk wordt uitgeoefend door de elektroden. Nadat de onderdelen aan elkaar zijn gelast, moeten ze rond het verbonden gebied worden schoongemaakt.

Kwaliteitscontrole

Naast de procescontrole tijdens fabricage en fabricage, moet roestvast staal voldoen aan specificaties die zijn ontwikkeld door de American Society for Testing and Materials (ASTM) met betrekking tot mechanische eigenschappen zoals taaiheid en corrosieweerstand. Metallografie kan soms worden gecorreleerd aan corrosietests om de kwaliteit te helpen bewaken.

De Toekomst

Het gebruik van roestvast staal en super roestvast staal breidt zich uit in verschillende markten. Om aan de eisen van de nieuwe Clean Air Act te voldoen, installeren kolencentrales roestvrijstalen stackliners. Andere nieuwe industriële toepassingen zijn onder meer secundaire warmtewisselaars voor hoogrenderende huisovens, leidingwater voor gebruik in kerncentrales, ballasttanks en brandblussystemen voor offshore boorplatforms, flexibele leidingen voor olie- en gasdistributiesystemen en heliostaten voor zonne-energie. energiecentrales.

Milieuwetgeving dwingt de petrochemische en raffinaderij-industrie ook om secundair koelwater te recyclen in gesloten systemen in plaats van het simpelweg te lozen. Hergebruik resulteert in koelwater met een verhoogd chloridegehalte, wat leidt tot problemen met putcorrosie. Duplex roestvrijstalen buizen zullen een steeds belangrijkere rol spelen bij het oplossen van dergelijke industriële corrosieproblemen, omdat het minder kost dan andere materialen. Fabrikanten ontwikkelen zeer corrosiebestendige staalsoorten om aan deze vraag te voldoen.

In de auto-industrie schat een staalfabrikant dat het gebruik van roestvrij staal per voertuig tegen de eeuwwisseling zal toenemen van 55 tot 66 pond (25 tot 30 kilogram) tot meer dan 100 pond (45 kilogram). Nieuwe toepassingen zijn onder meer metalen substraten voor katalysatoren, airbag componenten, composietbumpers, brandstofleiding en andere onderdelen van het brandstofsysteem die compatibel zijn met alternatieve brandstoffen, remleidingen en uitlaatsystemen met een lange levensduur.

Met verbeteringen in de procestechnologie worden superaustenitische roestvaste staalsoorten (met stikstofgehalten tot 0,5 procent) ontwikkeld. Deze staalsoorten worden gebruikt in bleekfabrieken voor pulpfabrieken, verwerkingssystemen voor zeewater en fosforzuur, scrubbers, offshore-platforms en andere zeer corrosieve toepassingen. Een aantal fabrikanten is begonnen met het op de markt brengen van dergelijke materialen in vellen, platen en andere vormen. Andere nieuwe samenstellingen worden ontwikkeld:ferritische legeringen op ijzerbasis met 8 en 12 procent Cr voor magnetische toepassingen, en austenitisch roestvrij staal met een extra laag zwavelgehalte voor onderdelen die worden gebruikt bij de vervaardiging van halfgeleiders en farmaceutische producten.

Onderzoek zal doorgaan met het ontwikkelen van verbeterde en unieke materialen. Zo hebben Japanse onderzoekers recentelijk een aantal ontwikkeld. Een daarvan is een corrosiebestendig roestvrij staal dat het vormgeheugeneffect vertoont. Dit type materiaal keert bij verhitting terug naar zijn oorspronkelijke vorm na plastisch te zijn vervormd. Mogelijke toepassingen zijn onder meer montagecomponenten (buisfittingen, clips, bevestigingsmiddelen, klemmen), temperatuurmeting (stroomonderbrekers en brandalarmen) en veren. Er is ook een verbeterd martensitisch roestvrij staal ontwikkeld voor precisie-miniatuur- en rolcontactlagers voor instrumenten, met lagere trillingsniveaus, een langere levensduur en een betere oppervlakteafwerking in vergelijking met conventionele materialen.

Productieproces

- Wat is RVS-passivering?

- Hoe roestvrij staal wordt gemaakt

- Een inleiding tot austenitisch roestvrij staal

- Inconel versus roestvrij staal

- Koolstofstaal versus roestvrij staal

- Hoe wordt roestvrij staal gemaakt?

- Meer over roestvrij staal

- Monel versus roestvrij staal

- Zacht staal versus roestvrij staal

- Wat is roestvrij staal?

- Antibacterieel roestvrij staal