Manometer

Achtergrond

Veel van de processen in de moderne wereld omvatten het meten en regelen van vloeistof- en gassystemen onder druk. Deze monitoring weerspiegelt bepaalde prestatiecriteria die moeten worden gecontroleerd om de gewenste resultaten van het proces te produceren en de veilige werking ervan te verzekeren. Ketels, raffinaderijen, watersystemen en gecomprimeerde gassystemen zijn slechts enkele van de vele toepassingen voor manometers.

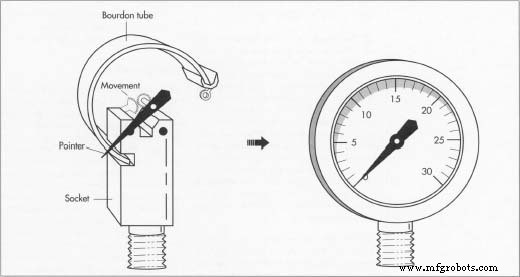

Het mechanische drukaanwijsinstrument, of manometer, bestaat uit een elastisch drukelement; een schroefdraadverbinding wordt de "socket" genoemd; een sector- en rondselmechanisme dat de "beweging" wordt genoemd; en de beschermende behuizing, wijzerplaat en kijklens. Het elastische drukelement is het orgaan dat onder invloed van druk daadwerkelijk verplaatst of beweegt. Als het goed is ontworpen, is dit drukelement zowel zeer nauwkeurig als herhaalbaar. Het drukelement is verbonden met het "bewegingsmechanisme" met tandwieloverbrenging, dat op zijn beurt een wijzer door een schaalverdeling laat draaien. Het is de positie van de aanwijzer ten opzichte van de schaalverdelingen die de kijker gebruikt om de drukindicatie te bepalen.

Het meest voorkomende manometerontwerp is uitgevonden door de Franse industrieel Eugene Bourdon in 1849. Het maakt gebruik van een gebogen buisontwerp als druksensorelement. Een minder gebruikelijk drukelementontwerp is het membraan- of schijftype, dat vooral gevoelig is bij lagere drukken. Dit artikel gaat over de manometer met bourdonbuis.

Ontwerp

In een Bourdon-buismeter is een "C"-vormige, holle veerbuis gesloten en aan één uiteinde afgedicht. Het andere uiteinde is stevig afgedicht en verbonden met de mof, het verbindingsmiddel met schroefdraad. Wanneer het drukmedium (zoals lucht, olie of water) de buis binnenkomt via de mof, zorgt het drukverschil van binnen naar buiten ervoor dat de buis beweegt. Men kan deze beweging in verband brengen met het afrollen van een slang wanneer deze met water onder druk wordt gezet, of het feestfluitje dat afrolt wanneer er lucht in wordt geblazen. De richting van deze beweging wordt bepaald door de kromming van de buis, waarbij de binnenradius iets korter is dan de buitenradius. Een bepaalde hoeveelheid druk zorgt ervoor dat de "C"-vorm een bepaalde afstand opent of uitrekt. Wanneer de druk wordt weggenomen, keert het veerkarakter van het buismateriaal de buis terug naar zijn oorspronkelijke vorm en de punt naar zijn oorspronkelijke positie ten opzichte van de mof.

Grondstoffen

Manometerbuizen zijn gemaakt van veel materialen, maar de gemeenschappelijke ontwerpfactor voor deze materialen is de geschiktheid voor veertempering. Dit temperen is een vorm van warmtebehandeling. Het zorgt ervoor dat het metaal zijn oorspronkelijke vorm nauw behoudt, terwijl het onder belasting buiging of "elasticiteit" toelaat. Bijna alle metalen hebben een zekere mate van elasticiteit, maar ontlaten door een veer versterkt die gewenste eigenschappen. Berylliumkoper, fosforbrons en verschillende legeringen van staal en roestvrij staal allemaal uitstekende Bourdon-buizen. Het gekozen materiaaltype hangt af van de corrosie-eigenschappen met betrekking tot de procesmedia (water, lucht, olie, enz.). Staal heeft een beperkte levensduur door corrosie maar is geschikt voor olie; roestvast staal legeringen brengen kosten met zich mee als specifieke corrosieweerstand niet vereist is; en berylliumkoper is meestal gereserveerd voor hogedruktoepassingen. De meeste meters bedoeld  Een cruciale stap bij de vervaardiging van een manometer is het maken van de C-vormige bourdonbuis. In deze stap wordt een metalen buis op een automatische walsmachine door gegroefde rollen getrokken. Eén rol grijpt het uiteinde van de buis vast en vormt de binnenradius, terwijl de andere rol van buitenaf druk uitoefent om een gelijkmatig contact met de buis te behouden. Dezelfde rol die de buis grijpt en buigt, bevat ook een zaagblad. Terwijl de rol blijft draaien na het maken van de bocht, snijdt het zaagblad erop de buis op de juiste lengte. gebruik voor algemeen gebruik van lucht, lichte olie of water fosforbrons. Het drukbereik van de buizen wordt bepaald door de wanddikte van de buis en de straal van de kromming. Instrumentontwerpers moeten een nauwkeurig ontwerp en materiaalkeuze gebruiken, omdat het overschrijden van de elastische limiet de buis zal vernietigen en de nauwkeurigheid zal verliezen.

Een cruciale stap bij de vervaardiging van een manometer is het maken van de C-vormige bourdonbuis. In deze stap wordt een metalen buis op een automatische walsmachine door gegroefde rollen getrokken. Eén rol grijpt het uiteinde van de buis vast en vormt de binnenradius, terwijl de andere rol van buitenaf druk uitoefent om een gelijkmatig contact met de buis te behouden. Dezelfde rol die de buis grijpt en buigt, bevat ook een zaagblad. Terwijl de rol blijft draaien na het maken van de bocht, snijdt het zaagblad erop de buis op de juiste lengte. gebruik voor algemeen gebruik van lucht, lichte olie of water fosforbrons. Het drukbereik van de buizen wordt bepaald door de wanddikte van de buis en de straal van de kromming. Instrumentontwerpers moeten een nauwkeurig ontwerp en materiaalkeuze gebruiken, omdat het overschrijden van de elastische limiet de buis zal vernietigen en de nauwkeurigheid zal verliezen.

De socket is meestal gemaakt van messing, staal of roestvrij staal. Lichtgewicht meters gebruiken soms aluminium, maar dit materiaal heeft een beperkte drukdienst en is moeilijk te verbinden met de Bourdon-buis door te solderen of te solderen. Extrusies en opgerolde staafmatrijzen worden het meest gebruikt.

Het uurwerk is gemaakt van met glas gevuld polycarbonaat, messing, nieuwzilver of roestvrij staal. Welk materiaal ook wordt gebruikt, het moet stabiel zijn en een wrijvingsloze montage mogelijk maken. Messing en combinaties van messing en polycarbonaat zijn het populairst.

Om de Bourdon-buis en het uurwerk te beschermen, is het geheel ingesloten in een behuizing en een kijklens. Een wijzerplaat en wijzer, die worden gebruikt om de kijker de drukindicatie te geven, zijn gemaakt van bijna alle basismetalen, glas en kunststoffen. Aluminium, messing en staal, evenals polycarbonaat en polypropyleen zijn uitstekende kasten en wijzerplaten. De meeste lenzen zijn gemaakt van polycarbonaat of acryl, die om voor de hand liggende veiligheidsredenen de voorkeur hebben boven glas. Voor zware onderhoudstoepassingen is de behuizing verzegeld en gevuld met glycerine of siliconenvloeistof. Deze vloeistof dempt de buis en beweging tegen schade door stoten en trillingen.

Nadat de Bourdon-buis is gemaakt, wordt het gesloten uiteinde aan de socket bevestigd door te solderen, hardsolderen of te lassen. Het vrije uiteinde van de Bourdon-buis wordt tijdens deze montage precies gelokaliseerd en vervolgens afgedicht, meestal met de een of andere manier die wordt gebruikt om de buis met de mof te verbinden.

Nadat de Bourdon-buis is gemaakt, wordt het gesloten uiteinde aan de socket bevestigd door te solderen, hardsolderen of te lassen. Het vrije uiteinde van de Bourdon-buis wordt tijdens deze montage precies gelokaliseerd en vervolgens afgedicht, meestal met de een of andere manier die wordt gebruikt om de buis met de mof te verbinden.

Zodra de Bourdon-buis en de mofconstructie goed vastzit, wordt de punt van het niet-ondersteunde uiteinde van de 'C' aan een eindstuk bevestigd. Dit eindstuk bevat een klein gaatje dat de punt verbindt met het geared bewegingsmechanisme. De andere componenten - het uurwerk, de aanwijzer en de wijzerplaat - worden vervolgens als een groep op de socket gemonteerd.

Het fabricageproces

De Bourdonbuis maken

- 1 De Bourdonbuis is het belangrijkste onderdeel van het instrument. De buis kan worden gemaakt van massief staafmateriaal door de lengte tot de gewenste binnendiameter te boren en de buitendiameter op een draaibank te draaien om de juiste wanddikte te bereiken. De meeste meters voor algemeen gebruik maken echter gebruik van voorgevormde buizen die zijn gekocht bij een metaalleverancier. De meterbouwer specificeert de gewenste wanddikte, materiaal, configuratie en diameter. De leverancier levert het materiaal in lengtes van 10 tot 12 voet (3 tot 3,65 meter), klaar voor productie.

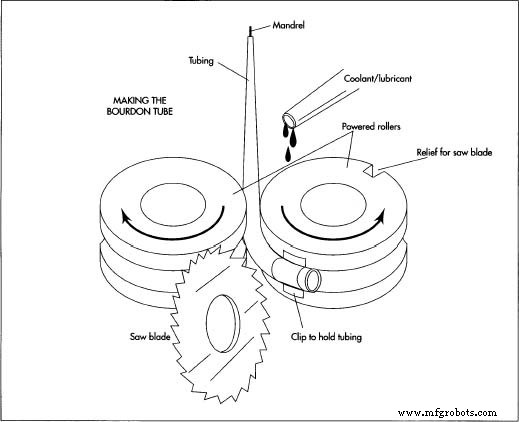

- 2 De meeste fabrikanten hebben gepatenteerde rolmethoden voor het rollen van de buis in de "C"-vorm nauwlettend bewaakt. De "C"-vorm van de buis wordt over het algemeen gevormd in een automatische walsmachine. Deze machine bevat twee precisie, aangedreven rollen, waar de slang doorheen gaat. Eén rol grijpt het uiteinde van de buis vast en vormt de binnenradius, terwijl de andere rol van buitenaf druk uitoefent om een gelijkmatig contact met de buis te behouden. Elke rol bevat een groef die rond de buitenkant van de buis past; deze groeven zorgen ervoor dat de buis zijn ronde vorm behoudt in plaats van plat te worden. Tijdens het walsproces wordt eerst een stalen doorn - een staaf die de buis in de rollen geleidt en helpt om zijn vorm te behouden - door het vrije uiteinde van de buis ingebracht en vlak voor de rollen geplaatst. Deze gesmeerde doorn heeft de gewenste inwendige vorm van het ovaal. De buis gaat dan over de doorn en tussen de rollen. Eén rol bevat een clip die de slang grijpt; als de rol draait, trekt hij aan de slang en buigt deze in de "C"-vorm.

- 3 Dezelfde rol die de buis grijpt en buigt, bevat ook een zaagblad. Terwijl de rol blijft draaien na het maken van de bocht, snijdt het zaagblad erop de buis op de juiste lengte. De buizen worden vervolgens in ovens met warmte behandeld.

Andere componenten

- 4 De socket is in feite een blok metaal dat dient als verbinding met de bron van het drukmedium; een houder voor de kast, wijzerplaat en uurwerk; en als bevestigingssleuf voor de Bourdonbuis. Het ene uiteinde van de mof is voorzien van schroefdraad, waardoor het in het drukverschaffende apparaat kan worden geschroefd. De mof kan worden gegoten, gesmeed, geëxtrudeerd of machinaal uit staafmateriaal gefreesd. De meeste doppen worden gemaakt op geautomatiseerde bewerkingscentra die in één cyclus draaien, boren, frezen en draadsnijden. Algemene bewerkingspraktijken zijn van toepassing op de meeste socketfabricage.

- 5 Bewegingen zijn tandwielmechanismen die een rondsel (een roterende as), sector, steunplaten, veer en afstandskolommen bevatten. Het mechanisme zet de enigszins lineaire verplaatsing van de Bourdon-tip om in een roterende beweging, en biedt tevens een middel voor het aanpassen van de kalibratie. De wijzer is bevestigd aan de roterende as, of rondsel, en veegt over de schaalverdeling die de hoeveelheid druk aangeeft. De meeste uurwerken worden gebruiksklaar aan de meterbouwer geleverd. Er worden veel soorten fabricageprocessen gebruikt om de bewegingscomponenten te produceren, en de afwerking van het mechanisme lijkt sterk op een uurwerk wanneer het voltooid is.

- 6 De kast, wijzerplaat en wijzer kunnen stempels van plaatstaal, kunststof profielen of gietstukken zijn. Stempels en vormstukken vereisen weinig verdere verwerking, maar gietstukken vereisen enige bewerking - bijvoorbeeld het wegsnijden van overtollig materiaal - om aan de uiteindelijke vereisten te voldoen. Deze componenten worden naar wens geverfd en de wijzerplaten zijn bedrukt met het juiste artwork. Gebruikelijke drukpraktijken, waarbij zowel offset- als directe methoden worden gebruikt, worden gebruikt. De lens is meestal een plastic onderdeel dat is gemaakt door spuitgieten, waarbij het plastic wordt verwarmd tot gesmolten toestand en vervolgens in een mal van de gewenste vorm wordt gegoten. De bevestigingsfunctie die de lens aan de behuizing bevestigt en verzegelt, is ontworpen in de mal. Glazen lenzen worden nog steeds gebruikt, maar moeten worden vastgehouden door een soort ring. Glas is uit de gratie geraakt vanwege de veiligheidsproblemen van breuk.

Eindmontage

- 7 Nadat de Bourdon-buis is gemaakt, wordt het gesloten uiteinde aan de bus bevestigd door te solderen, te solderen of te lassen. Het vrije uiteinde van de Bourdon-buis wordt tijdens deze montage precies gelokaliseerd en vervolgens afgedicht, meestal met dezelfde middelen die worden gebruikt om de buis met de mof te verbinden. Zodra de Bourdon-buis en -mofconstructie vastzit, wordt de punt van het niet-ondersteunde uiteinde van de "C" aan een eindstuk bevestigd. Dit eindstuk bevat een klein gaatje dat de punt verbindt met het geared bewegingsmechanisme. De Bourdon-tip beweegt niet over een grote afstand binnen het drukbereik, meestal 0,125 tot 0,25 inch (0,31 tot 0,63 centimeter). Het is begrijpelijk dat hoe groter de druk, hoe verder de punt beweegt. De andere componenten - het uurwerk, de aanwijzer en de wijzerplaat - worden vervolgens als een groep op de socket gemonteerd.

Kalibratie

Kalibratie vindt plaats net voor de definitieve montage van de meter aan de beschermende behuizing en lens. Het samenstel bestaande uit de socket, buis en beweging is verbonden met een drukbron met een bekende "master" -meter. Een "master"-meter is gewoon een zeer nauwkeurige meter van bekende kalibratie. Aanpassingen worden gemaakt in de assemblage totdat de nieuwe meter dezelfde drukwaarden weergeeft als de master. Nauwkeurigheidsvereisten van 2 procent verschil zijn gebruikelijk, maar sommige kunnen 1 procent, 0,5 procent of zelfs 0,25 procent zijn. De selectie van het nauwkeurigheidsbereik is uitsluitend afhankelijk van hoe belangrijk de gewenste informatie is in relatie tot de beheersing en veiligheid van het proces. De meeste fabrikanten gebruiken een schaalverdeling met een bereik van 270 graden van nul tot volledig bereik. Deze wijzerplaten kunnen een diameter hebben van minder dan 2,5 cm tot 3 voet (0,9 meter), waarbij de grootste doorgaans wordt gebruikt voor extreme nauwkeurigheid. Door de diameter van de wijzerplaat te vergroten, wordt de omtrek rond de schaalverdeling langer gemaakt, waardoor veel fijn verdeelde markeringen mogelijk zijn. Deze grote meters zijn meestal erg kwetsbaar en worden alleen voor masterdoeleinden gebruikt. Masters zelf worden periodiek op nauwkeurigheid geïnspecteerd met behulp van dead weight-testers, een zeer nauwkeurig hydraulisch apparaat dat herleidbaar is tot het National Bureau of Standards in de Verenigde Staten.

Het is interessant op te merken dat toen de manometerproductie nog in de kinderschoenen stond, het theoretische ontwerp van het drukelement nog in ontwikkeling was. De Bourdon-buis is gemaakt met zeer algemene ontwerpparameters, omdat elke buis onder druk is getest om te bepalen voor welk servicebereik het geschikt was. Men wist niet precies welk drukbereik het gevolg zou zijn van het wals- en warmtebehandelingsproces, dus deze instrumenten werden bij kalibratie gesorteerd voor een specifieke toepassing. Tegenwoordig, met de ontwikkeling van computermodellering en vele decennia ervaring, worden moderne Bourdon-buizen nauwkeurig gerold tot specifieke afmetingen die weinig of geen kalibratie vereisen. Moderne kalibratie kan worden uitgevoerd door computers die elektronisch gestuurde mechanische regelaars gebruiken om de componenten af te stellen. Dit elimineert helaas het beeld van de meestervakman die aan de kalibratiebank zit en een delicaat, horlogeachtig uurwerk fijnafstemt tot extreme precisie. Sommige reparatiewerkplaatsen voor instrumenten voeren dit unieke werk nog steeds uit, en deze prachtige manometers staan gelijk aan de klokken en uurwerken die jaren geleden door meestervakmensen zijn gemaakt.

Toepassingen en toekomst

Zodra de gekalibreerde meter is geassembleerd en verpakt, wordt deze gedistribueerd naar fabrikanten van apparatuur, servicebedrijven en testlaboratoria voor gebruik in veel verschillende toepassingen. Deze gevarieerde toepassingen zijn verantwoordelijk voor het brede scala aan ontwerp van de behuizing en lensbehuizing. De socket kan via de achterkant, bovenkant, onderkant of zijkant in de behuizing komen. Sommige wijzerplaten worden verlicht door de lichtgevende inkt die wordt gebruikt om de schaalverdelingen af te drukken of door kleine lampjes die zijn aangesloten op een externe elektrische bron. Meters die bedoeld zijn voor hogedrukdiensten hebben meestal een "dead front"-veiligheidsontwerp, een kenmerk van het kastontwerp dat een aanzienlijke dikte van het kastmateriaal tussen de Bourdon-buis en de wijzerplaat plaatst. Deze barrière beschermt de kijker van het instrument tegen meetfragmenten als de Bourdon-buis zou scheuren als gevolg van overmatige druk. Het ontwerp van de interne behuizing leidt deze stukken met hoge snelheid uit de achterkant van de meter, weg van de kijker. Bij veel toepassingen wordt de meter rechtstreeks op de draaiende machine gemonteerd, waardoor er vloeistof moet worden bijgevuld. Ongevulde meters bezwijken snel aan de destructieve effecten van trillingen. Speciale montageflenzen zijn aan de behuizingen bevestigd om paneel- en oppervlaktemontage mogelijk te maken, onafhankelijk van de drukleidingen. De materialen van de behuizing en de lens zijn gekozen om te kunnen omgaan met een verscheidenheid aan gewelddadige of vervuilde omgevingen, en worden op verschillende manieren afgedicht om vocht en verontreinigingen uit het bewegingsmechanisme te houden.

Het gebruik van manometers in de toekomst lijkt afhankelijk te zijn van de snelgroeiende elektronische sensorindustrie. Deze sensoren zijn elektronische componenten die een elektrisch signaal afgeven en hebben in wezen geen bewegende delen. Veel meters hebben tegenwoordig deze sensoren al in de behuizing gemonteerd om informatie naar procesbesturingscomputers en -controllers te sturen. Deze sensoren zijn intrinsiek veilig, waardoor ze kunnen worden gebruikt in ontvlambare of explosieve omgevingen. De hele kwestie van procesbeheersing is de afgelopen jaren toegenomen als gevolg van de noodzaak om onbedoelde afgifte van procesmedia, waarvan vele schadelijk zijn voor het milieu, te voorkomen. Naarmate de bezorgdheid over het milieu toeneemt, zal er veel vraag zijn naar deze interface en kan de mechanische meter uit de gratie raken. De mechanische meter vereist echter niet de elektrische stroombron of de computerapparatuur die de elektronische sensor nodig heeft. Dat maakt de meter kosteneffectief voor de meeste algemene toepassingen, en het is op dit gebied dat de industrie verwacht te blijven bloeien.

Productieproces