Postzegel

Achtergrond

De postzegel is een relatief moderne uitvinding, voor het eerst voorgesteld in 1837 toen Sir Rowland Hill, een leraar Engels en belastinghervormer, een baanbrekend pamflet publiceerde met de titel Post Office Reform:Its Importance and Practicability. Naast andere hervormingen pleitte Hill's verhandeling ervoor dat de Engelsen de posttarieven niet langer baseren op de afstand die een brief aflegde en het innen van vergoedingen bij aflevering. In plaats daarvan, zo betoogde hij, zouden ze vergoedingen moeten beoordelen op basis van gewicht en vooruitbetaling in de vorm van postzegels moeten eisen. Hill's ideeën werden vrijwel onmiddellijk aanvaard en de eerste Engelse plakzegel, met een portret van koningin Victoria, werd gedrukt in 1840. Deze postzegel, de 'penny black' genoemd, bood voldoende frankering voor brieven met een gewicht tot 0,5 ounce (14 gram), ongeacht de afstand. Om het wijdverbreide gebruik van postzegels aan te moedigen, werden brieven zonder postzegels nu dubbel in rekening gebracht op het moment van bezorging. Na Groot-Brittannië werd Brazilië het volgende land dat postzegels produceerde en in 1843 postzegels uitgaf die door zijn valutagraveur waren gemaakt. Verschillende kantons in wat later Zwitserland werd, produceerden ook postzegels in 1843. Postzegels van de Verenigde Staten (in coupures van vijf en tien cent) waren de eerste goedgekeurd door het Congres in 1847 en op de markt kwam op 1 juli van hetzelfde jaar. In 1860 gaven meer dan 90 landen, kolonies of districten postzegels uit.

De meeste vroege postzegels waren van één kleur - de Verenigde Staten produceerden bijvoorbeeld pas in 1869 veelkleurige postzegels, en ze werden pas in de jaren twintig gebruikelijk. De penny black en andere vroege zegels moesten met een schaar worden gescheiden; geperforeerde postzegels verschenen pas in 1854 in Engeland en 1857 in de Verenigde Staten. Hoewel er af en toe grotere postzegels worden geproduceerd, is het oorspronkelijke formaat van de penny black, 0,75 bij 0,875 inch (1,9 bij 2,22 centimeter), standaard gebleven.

Aanvankelijk werden postzegels vervaardigd door dezelfde bedrijven die een land van valuta voorzagen, of door de munt van een land. Toch werd al snel duidelijk dat het drukken van postzegels anders is dan het slaan van geld, omdat de verschillende papiersoorten verschillende drukdrukken vereisen. Bijgevolg werd het drukken van postzegels een discrete activiteit, hoewel soms nog steeds uitgevoerd door bedrijven die valuta maakten. In de daaropvolgende jaren weerspiegelden de methoden voor het produceren van postzegels de ontwikkeling van moderne drukprocessen. Tegenwoordig maken processen voor het maken van stempels gebruik van de beste beschikbare afdruktechnologie.

In de Verenigde Staten wordt het besluit om een postzegel te produceren genomen door een Citizens' Stamp Advisory Committee, dat regelmatig samenkomt met personeel van het postkantoor. De commissie is verantwoordelijk voor het bepalen welke postzegels zullen worden geproduceerd, in welke coupures en op welk tijdstip. Suggesties voor postzegels komen uit het hele land, hoewel de commissie zelf een bepaald ontwerp kan aanbevelen. Meestal is er echter een grote verzameling aanbevelingen om mee te werken. In sommige gevallen gaan suggesties vergezeld van tekeningen en afbeeldingen die de basis kunnen vormen voor de te overwegen postzegel.

Zodra de commissie besluit dat een bepaalde postzegel zal worden geproduceerd, geeft ze een kunstenaar de opdracht om deze te ontwerpen of een ingediend ontwerp aan te passen. Het beslist vervolgens, voornamelijk op basis van de werkdruk, of de stempel moet worden geproduceerd door het Bureau of Engraving en  De graveermethode van diepdruk begint met het maken van een master-die waarop het ontwerp van de stempel is gegraveerd , omgekeerd. Het ontwerp bevindt zich in het verlaagde gedeelte van de matrijs - het verhoogde gedeelte wordt niet gereproduceerd in het uiteindelijke product. Dit is een veeleisend handproces, waarbij de graveur zorgvuldig een spiegelbeeld van de originele tekening voor de postzegel uitsnijdt.

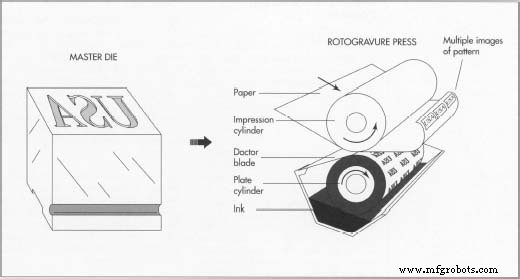

De graveermethode van diepdruk begint met het maken van een master-die waarop het ontwerp van de stempel is gegraveerd , omgekeerd. Het ontwerp bevindt zich in het verlaagde gedeelte van de matrijs - het verhoogde gedeelte wordt niet gereproduceerd in het uiteindelijke product. Dit is een veeleisend handproces, waarbij de graveur zorgvuldig een spiegelbeeld van de originele tekening voor de postzegel uitsnijdt.

De master die-afdruk wordt vervolgens gekopieerd op een transferrol en op zijn beurt op een drukplaat. De indruk op de plaat is in de vorm van groeven in plaats van een verhoogde afbeelding. Vervolgens wordt de plaat in de drukpers bevestigd en met inkt bedekt, en het juiste papier wordt door de pers gevoerd. Drukkerij of door externe contractanten, die sinds eind jaren tachtig veel uitgebreider worden gebruikt. Het is mogelijk dat een veelgevraagde postzegel (zoals een alledaagse eersteklas postzegel) wordt gemaakt door het Bureau of Engraving and Printing en door verschillende aannemers. Momenteel zijn misschien tien tot vijftien Amerikaanse bedrijven in staat postzegels te vervaardigen die voldoen aan de normen van het postkantoor.

Specificaties voor de postzegel, zoals kleur, maat, ontwerp en zelfs het drukproces zelf worden dan in overleg met de oorspronkelijke kunstenaar of ontwerper opgesteld. Als de zegel moet worden uitbesteed, verschijnt er een "verzoek tot voorstel" in de Commerce Business Daily, een publicatie van de Amerikaanse overheid met een lijst van contracten die beschikbaar zijn voor niet-gouvernementele bedrijven. Nadat de postzegel is gedrukt, worden de monsters naar het International Bureau of the Universal Postal Union in Zwitserland gestuurd, waar ze worden gemarkeerd als monsters (meestal geperforeerd met een woord zoals "specimen") en vervolgens worden uitgedeeld aan de aangesloten landen om postwerkers te helpen de legitieme frankering van andere landen erkennen.

Naast de vereisten voor de afbeelding of het ontwerp op een postzegel, worden soms andere vereisten toegevoegd aan de specificatie van een postzegel, waaraan in een drukkerij kan worden voldaan. De meest voorkomende is fosfor tagging, waarbij een onzichtbaar merkteken dat alleen door een speciale machine kan worden gelezen, op een postzegel wordt geplaatst. De tagging vergemakkelijkt het automatisch sorteren van post.

Andere eisen kunnen bijvoorbeeld zijn het afdrukken van de zegel op gekalkt papier om hergebruik van een zegel te voorkomen door een stempel schoon te maken of af te wassen. Wanneer een gestempelde postzegel die op gekalkt papier is gedrukt nat wordt, wordt de afbeelding wazig als de stempel wordt weggeveegd, wat postbeambten erop attent maakt dat de postzegel niet langer geldig is.

Grondstoffen

Hoewel postzegels oorspronkelijk werden gedrukt op vellen papier die afzonderlijk in persen werden ingevoerd, komt het gebruikte papier nu op een rol. De twee soorten papier die het meest worden gebruikt om postzegels af te drukken, zijn gevouwen papier, de eerste met geribbelde lijnen en de laatste zonder. Terwijl andere landen beide typen gebruiken, gebruiken de Verenigde Staten momenteel alleen weefgetouwen. Zowel gevouwen als geweven papier kunnen watermerken bevatten, vage ontwerpen die het gevolg zijn van verschillen in de druk die tijdens het productieproces op verschillende delen van een rol papier wordt uitgeoefend. Papier met watermerk, dat in andere provincies veel wordt gebruikt, wordt sinds 1915 niet meer gebruikt in de Verenigde Staten.

Het fabricageproces

Bij de drukkerij begint het proces met de levering van papier voor postzegels, waarbij de lijm al op de achterkant is aangebracht. Twee drukprocessen worden het vaakst gebruikt bij het maken van postzegels, het diepdrukproces (waaronder het diepdrukproces) en het offsetproces. Het is echter niet ongebruikelijk dat de specificaties van een bepaalde postzegel het gebruik van beide methoden vereisen.

Intaglio, misschien wel de oudste manier om postzegels te produceren, is ook het meest tijdrovend. Omdat deze methode echter stempels maakt met duidelijkere afbeeldingen, is het proces niet opzij geschoven door nieuwere, snellere en goedkopere methoden. Intaglio omvat het graveren, krassen of etsen van een afbeelding op een drukplaat, die op zijn beurt die afbeelding op papier overbrengt. In een bekend diepdrukproces, genaamd gravure, het beeld wordt eerst fotografisch op de plaat overgebracht en vervolgens in de plaat geëtst. Deze sectie zal zich echter concentreren op een graveerproces.

De meesterdobbelsteen maken

- 1 De graveermethode van diepdruk begint met het maken van een "master die" waarin het ontwerp van de postzegel is gegraveerd, omgekeerd. Het ontwerp bevindt zich in het verlaagde gedeelte van de matrijs - het verhoogde gedeelte van de matrijs wordt niet gereproduceerd in het eindproduct. Dit is een veeleisend handproces, waarbij de graveur zorgvuldig een spiegelbeeld van de originele tekening voor de postzegel uitsnijdt. Het kan enkele weken duren voordat de graveur er zeker van is dat hij of zij het perfecte duplicaat heeft gemaakt.

- 2 Nadat de matrijs is voltooid, wordt deze verwarmd om de gegraveerde afbeelding uit te harden. In de volgende stap wordt de geharde diepdruk overgebracht op een transferrol, die bestaat uit zacht staal dat om een staafvormige drager of doorn is gewikkeld en die lijkt op een verkorte deegroller. De transferrol wordt machinaal tegen de master-matrijs gedrukt en heen en weer geschud totdat de master-matrijs een reliëfafdruk op de transferrol heeft gecreëerd. Op dit punt is het reliëf een positieve indruk (niet meer omgekeerd). Het proces wordt herhaald totdat het gewenste aantal reliëfs op de transferrol is gemaakt.

De drukplaat voorbereiden

- 3 Net als de master-matrijs wordt de transferrol gehard door verhitting. Het wordt dan tegen een drukplaat gedrukt, waardoor een ander reliëf, weer omgekeerd, op de drukplaat achterblijft. Als er meerdere reliëfs op een transferrol zitten, kunnen ze allemaal naar de drukplaat worden geleid. Er kunnen meerdere drukplaten worden gemaakt van dezelfde transferrol als wordt besloten om meer dan één machine te gebruiken om een bepaalde stempel te produceren. De indruk op de plaat is in de vorm van groeven in plaats van een verhoogde afbeelding.

- 4 Als de plaat klaar is voor gebruik, wordt deze in de drukpers bevestigd en met inkt bedekt. Het inkten gebeurt automatisch door verschillende processen, waaronder het spuiten van inkt door kleine jets of het verplaatsen van een met inkt bedekte roller over een plaat. De plaat wordt vervolgens afgeveegd met een mes dat het -rakelblad wordt genoemd, laat alleen inkt in de groeven achter.

- 5 De plaat drukt vervolgens tegen het papier en laat een positieve indruk achter van de omgekeerde afbeelding die oorspronkelijk op de master-dobbelsteen was gekopieerd.

- 6 Als het om meer dan één kleur gaat, worden afzonderlijke kleuren verwerkt door middel van een proces dat bekend staat als selectief inkten. Een een bepaalde kleur inkt wordt aangebracht door een stuk hard rubber dat alleen in contact komt met het gedeelte van de stempel dat die kleur moet krijgen. Nadat de inkt in één gebied is aangebracht, wordt een ander stuk rubber, met een andere kleur voor een ander gebied, gebruikt om een ander deel van de plaat te inkten.

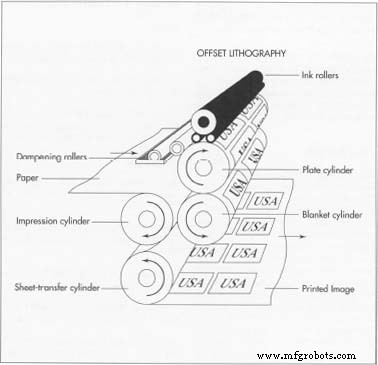

Offsetlithografie

- 7 De offsetdrukmethode is minder duur dan diepdruk en kan ook zeer fijne resultaten opleveren, en het is een gebruikelijke keuze voor veel postzegels. Bij deze methode wordt een afbeelding of ontwerp eerst fotochemisch gemaakt op een aluminium plaat. Eenmaal aan de drukpers bevestigd, wordt de plaat afwisselend in inkt en water gedrenkt:de fotochemische afbeelding krijgt inkt, terwijl de niet-afbeeldingsdelen worden bevochtigd met water, dat de inkt afstoot en ervoor zorgt dat alleen de afbeelding wordt op papier gezet. Vervolgens drukt de plaat tegen een rubberen "deken", die een omgekeerd beeld van de uiteindelijke foto draagt. Op zijn beurt maakt de rubberen deken contact met het papier, waardoor het uiteindelijke positieve beeld ontstaat.

Bij offsetlithografie wordt een afbeelding of ontwerp eerst fotochemisch gemaakt op een aluminiumplaat. Eenmaal aan de drukpers bevestigd, wordt de plaat afwisselend in inkt en water gedrenkt:de fotochemische afbeelding krijgt inkt, terwijl de niet-afbeeldingsdelen worden bevochtigd met water, dat de inkt afstoot en ervoor zorgt dat alleen de afbeelding wordt op papier gezet. Vervolgens drukt de plaat tegen een rubberen 'deken', die een omgekeerd beeld van het uiteindelijke beeld draagt. Op zijn beurt maakt de rubberen deken contact met het papier, waardoor het uiteindelijke positieve beeld ontstaat.

Bij offsetlithografie wordt een afbeelding of ontwerp eerst fotochemisch gemaakt op een aluminiumplaat. Eenmaal aan de drukpers bevestigd, wordt de plaat afwisselend in inkt en water gedrenkt:de fotochemische afbeelding krijgt inkt, terwijl de niet-afbeeldingsdelen worden bevochtigd met water, dat de inkt afstoot en ervoor zorgt dat alleen de afbeelding wordt op papier gezet. Vervolgens drukt de plaat tegen een rubberen 'deken', die een omgekeerd beeld van het uiteindelijke beeld draagt. Op zijn beurt maakt de rubberen deken contact met het papier, waardoor het uiteindelijke positieve beeld ontstaat.

Perforatie

- 8 Perforaties kunnen tijdens het drukproces worden gemaakt door een aangrenzende machine of, minder gebruikelijk, daarna door een afzonderlijke machine. Bij de eerste methode wordt het vel papier door een machine gevoerd die met kleine pinnen de perforatiegaatjes door het papier ponst in een horizontaal en verticaal raster. Nadat ze door het papier zijn geduwd, ontmoeten de pinnen een bijpassende metalen inkeping aan de andere kant. Na te zijn geperforeerd, komen de postzegels uit de pers. Bij de andere methode voor het maken van perforaties, genaamd roulette, een wiel dat lijkt op een pizzasnijder, maar met pinnen, wordt over één kant van het gestempelde papier gerold nadat het uit de drukpers is verwijderd, waardoor een rij gaten wordt gelegd. Hoewel oorspronkelijk een handmatige perforatie, is deze methode van perforatie nu geautomatiseerd.

Kwaliteitscontrole

Stempels worden in elke fase van het drukproces geïnspecteerd, door de mensen die de zegels beheren en door inspecteurs wiens enige verantwoordelijkheid het is om het proces te observeren en fouten te verwijderen voordat de zegels naar de volgende stap gaan.

Drukmachines zijn enorm complex en fouten in het drukproces zijn een feit. Vastgelopen papier, verstopte inktapparatuur, variaties in druk, veranderingen in inktkwaliteit, onjuist afgestelde mechanismen en tal van andere problemen kunnen worden geminimaliseerd, maar niet altijd verholpen. Zelfs veranderingen in de vochtigheid van de drukkamer kunnen de pers en het papier voldoende beïnvloeden om minder dan perfecte resultaten te produceren.

Verscheidene van de meest spectaculaire fouten uit het verleden deden zich voor omdat persen handmatig werden ingevoerd; met andere woorden, losse vellen papier werden met de hand in de pers gestoken. Als een vel papier een afdruk van een tweede druk nodig had (om een tweede kleur toe te voegen), en het vel per ongeluk werd omgedraaid, vertoonden de resulterende postzegels misplaatste kleurvlekken. Dit type fout komt tegenwoordig niet meer voor omdat persen op rol worden ingevoerd:papier wordt niet vel voor vel in een pers ingevoerd, maar vanaf een doorlopende rol.

De meeste fouten worden ontdekt en de gebrekkige zegels worden vernietigd onder strenge veiligheidscontroles in de drukkerij. Er glippen echter genoeg fouten door om het verzamelen van "foutzegels" voor sommige postzegelverzamelaars een interessante specialiteit te maken.

De Toekomst

Een twintigste-eeuwse innovatie die het gebruik van postzegels aanzienlijk heeft verminderd, is de frankeermachine. De meters werden in 1902 in Nieuw-Zeeland ontwikkeld en twaalf jaar later in de Verenigde Staten geïntroduceerd. Naast het gebruik door de federale posterijen, worden de meters nu verhuurd door privébedrijven die grote hoeveelheden post versturen. Met deze meters kunnen bedrijven brieven posten en versturen zonder postzegels. Vooral populair bij bedrijven die bulkmailings versturen, 'stempelen' meters nu meer dan de helft van de post die in de Verenigde Staten wordt gepost. Individuen blijven echter postzegels gebruiken, die niet alleen functioneel maar ook populair blijven, zoals blijkt uit de opwinding die wordt opgewekt door recente postzegels als die ter herdenking van de Tweede Wereldoorlog, Elvis Presley en prinses Grace van Monaco.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd