Stropdas

Achtergrond

Dassen dateren van 30.000 jaar geleden toen primitieve volkeren hun borst versierden met kralen en armbanden. Door de eeuwen heen bleven mensen hout, metaal, parels, veren, glas of stof om hun nek dragen. Misschien had het bijgeloof dat in de middeleeuwen algemeen werd aangenomen dat lichamelijke kwalen iemand via de keel binnenkwamen iets te maken met de aanhoudende populariteit van een beschermend halsdoek, of misschien voelden soldaten zich veiliger omdat hun nek bedekt was in de strijd.

De eerste stropdassen, bekend als stropdassen, werden in de zeventiende eeuw door soldaten gedragen. Volgens de legende bezochten Kroatische huursoldaten, nadat ze om Turkije hadden gevochten, Lodewijk XIV in Parijs om hun overwinning te vieren. De Zonnekoning was zo onder de indruk van de gekleurde zijden sjaals die de soldaten om hun nek droegen dat hij de mode zelf overnam. De huurlingen, genaamd de Royal Cravattes (van het Kroatische woord kravate), leenden hun naam aan wat een populair modeaccessoire werd. De stijl breidde zich snel uit naar Engeland nadat Charles II in ballingschap was teruggekeerd uit Frankrijk, en hij bracht zijn interesse in halsdoeken met zich mee, en sindsdien zijn ze nog steeds een onderdeel van de halsbanden voor heren.

De plastronstropdas, die aan de voorkant een goed gemaakte knoop leek, maar in werkelijkheid aan de achterkant van de nek werd vastgemaakt, was bijna tweehonderd jaar een alternatief voor de das, maar werd aan het begin van de twintigste eeuw vergeten. De moderne stropdas werd de norm in de twintigste eeuw. Volgens MR Magazine worden er jaarlijks 95 miljoen stropdassen verkocht in de Verenigde Staten, wat goed is voor meer dan 1,4 miljard dollar aan detailhandelsverkopen. en het Handboek van de Neckwear Association of America uit 1992.

Grondstoffen

De meest gebruikte vezels voor de vervaardiging van stropdassen zijn zijde, polyester, wol en wolmengsels, acetaat, rayon, nylon, katoen, linnen en ramee. Stropdassen gemaakt van zijde vertegenwoordigen ongeveer 40 procent van de markt. Ruwe zijde wordt voornamelijk geïmporteerd uit China en, in veel mindere mate, Brazilië. Huishoudelijke wevers van stropdasstoffen kopen hun zijden garen in natuurlijke staat en laten het door specialisten afwerken en verven. Technologische vooruitgang heeft het gebruik van microvezelpolyesters mogelijk gemaakt, die een rijke, zachte stof produceren die lijkt op zijde en die kan worden gecombineerd met natuurlijke of andere kunstmatige vezels om een breed scala aan effecten te produceren.

Ontwerp

Het ontwerpen van stropdassen is een interactief proces tussen wevers en stropdassenfabrikanten. Omdat er kleine hoeveelheden in een bepaald patroon en elke kleur worden geproduceerd en omdat stoffen zo complex kunnen zijn, wordt het weven van stropdassen door velen in de industrie als een kunstvorm gezien.

Veel van het ontwerp van dassen wordt gedaan in Como, Italië. Als er een nieuw ontwerp wordt aangevraagd, wordt er tijd besteed aan het ontwikkelen van ideeën, het produceren van voorbeeldartikelen en het boeken van bestellingen tegen de monsters. Meestal werken wevers echter met open voorraad artikelen (ontwerpen die eerder zijn gebruikt en een blijvende aantrekkingskracht hebben). Wevers gebruiken geautomatiseerde zeefdrukken, een proces dat de meer tijd en arbeidsintensieve handmatige zeefdruk heeft vervangen. Bij het werken met een standaardontwerp vult de ontwerper de populaire kleuren van elk jaar in, waarbij zowel de achtergrond- als de voorgrondkleur wordt gewijzigd, waardoor het naar behoefte breder of smaller, groter of kleiner wordt. De  De eerste stap bij het maken van stropdassen is het snijden van de stukken van 40 meter lange stukken stof. Vervolgens verbinden de arbeiders met behulp van een naaimachine de 3 secties van de stropdas op de voorspanning in het nekbandgebied en voegen vervolgens de beleg toe aan de achterkant van de uiteinden van de stropdas. Op dit punt is de stropdas binnenstebuiten. Nadat de tussenvoering aan de stropdas is genaaid, wordt de stropdas met de goede kant naar buiten gekeerd. fabrikant biedt input en verfijningen in kleur en patronen. Als een fabrikant bereid is zich in te zetten voor een grote hoeveelheid yardage, kan hij ook zijn of haar eigen ontwerp ontwikkelen en een wever opdracht geven om het te produceren.

De eerste stap bij het maken van stropdassen is het snijden van de stukken van 40 meter lange stukken stof. Vervolgens verbinden de arbeiders met behulp van een naaimachine de 3 secties van de stropdas op de voorspanning in het nekbandgebied en voegen vervolgens de beleg toe aan de achterkant van de uiteinden van de stropdas. Op dit punt is de stropdas binnenstebuiten. Nadat de tussenvoering aan de stropdas is genaaid, wordt de stropdas met de goede kant naar buiten gekeerd. fabrikant biedt input en verfijningen in kleur en patronen. Als een fabrikant bereid is zich in te zetten voor een grote hoeveelheid yardage, kan hij ook zijn of haar eigen ontwerp ontwikkelen en een wever opdracht geven om het te produceren.

Zodra het ontwerp voltooid is, wordt het naar fabrieken gestuurd waar het op 40 meter lange zijden bouten wordt gedrukt. De zijden bouten worden vervolgens naar de Verenigde Staten gestuurd voor productie.

De belangrijkste componenten van een stropdas zijn de buitenstof, of schaal, de tussenvoering (beide schuin gesneden) en de bekleding of punt, die aan elkaar wordt genaaid door een veerkrachtige steek, zodat de afgewerkte stropdas kan "geven" terwijl vastgebonden zijn en herstellen van constant knopen. De kwaliteit van de materialen en constructie bepaalt of een stropdas goed valt en zijn vorm behoudt zonder te kreuken.

Een goed gesneden voering is de essentie van een goede stropdas. Deze tussenvoering bepaalt niet alleen de vorm van de stropdas, maar ook hoe goed deze zal dragen. Daarom moet het goed worden gecoördineerd in mengsel, dutje en gewicht op de schaalstof. Lichtgewicht buitenmateriaal kan een zwaardere tussenvoering vereisen, terwijl zwaardere buitenstoffen een lichtere tussenvoering nodig hebben om de nodige hand, drapering en herstel te geven. De meeste fabrikanten van tussenvoeringen gebruiken een markeringssysteem om het gewicht en de inhoud van hun kleding te identificeren, meestal gekleurde strepen, waarbij één streep de lichtste is en zes strepen de zwaarste. Dit vergemakkelijkt het voorraadbeheer en de productie.

Een voltooide stropdas is 53 tot 57 inch lang. Extra lange stropdassen, aanbevolen voor lange mannen of mannen met een grote nek, zijn 60 tot 62 inch lang en studentendassen zijn tussen de 48 en 50 inch lang.

Het fabricageproces

Buitenstof knippen

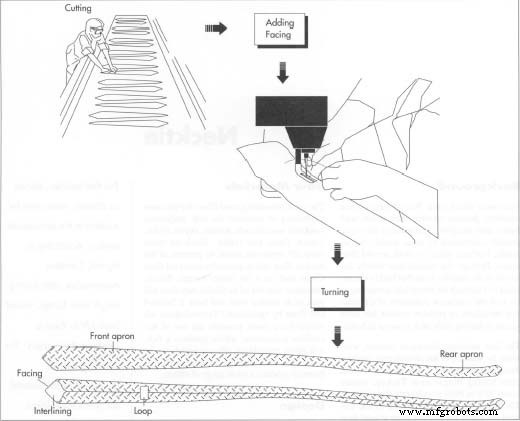

- 1 In de werkkamer spreidt een operator eerst de 40 meter lange lappen stof uit op een lange snijtafel. Het snijden van de buitenstof wordt gedaan door een bekwame hand om de opbrengst of het aantal stropdassen dat uit het stuk goederen wordt gesneden, te maximaliseren. Als de stof een willekeurig ontwerp heeft, stapelt de operator tussen 24 en 72 lagen stof op elkaar als voorbereiding op het snijden van de stof. Als het patroon van de stof (of van de "goederen") bestaat uit panelen, zoals strepen met onderaan een medaillon, dan worden deze panelen volgens het patroon gestapeld.

De facing toevoegen

- 2 Met behulp van de kettingsteek van een naaimachine verbinden naai-operators de drie secties van de das schuin in het nekbandgebied. De operator voegt nu de facing of tipping (een extra stuk zijde, nylon, rayon of polyester) toe aan de achterkant van de uiteinden van de das. Facing geeft een frisse, luxueuze hand aan de schaal. Er worden momenteel twee soorten bekleding gebruikt. Driekwart bekleding loopt zes tot twintig centimeter omhoog vanaf de punt van de das, terwijl de volledige bekleding nog hoger uitsteekt en net onder de knoop eindigt.

- 3 Een kwart tot een halve inch van de schil van de stof is nu naar beneden gedraaid, om een punt te vormen. De punt wordt vervolgens machinaal gezoomd door de naai-operator.

Stukpersen

- 4 Kwaliteit zijden stropdassen zijn zak- of stukgeperst. Dit houdt in dat het gewricht bij de hals (de patchwork) plat wordt gedrukt zodat de drager geen last heeft van volumineusheid.

Tussenvoering

- 5 De tussenvoering is aan de buitenschaal gestikt met veerkrachtige nylondraad, die door het midden van de stropdas loopt. De meeste stropdassen worden gestikt met een Liba-machine, een semi-automatische machine die het uiterlijk en de veerkracht van met de hand naaien nauw nabootst. Handstikken wordt vaak gebruikt bij de vervaardiging van stropdassen van hoge kwaliteit, omdat het maximale veerkracht en draperende eigenschappen biedt.

De techniek wordt gekenmerkt door de onregelmatig uit elkaar geplaatste steken op de achterkant van de das wanneer de naad iets uit elkaar staat; door de bungelende, losse draad met een klein knoopje aan het uiteinde van de achterkant van het voorschort; en door het gemak waarmee de stropdas door deze draad heen en weer kan schuiven.

De voering draaien

- 6 Met behulp van een draaimachine of een handmatige draaier (met een staaf van ongeveer 9 1/2 inch lang), draait een operator de das met de goede kant naar buiten door het ene uiteinde van de das door het andere te trekken. Hoewel nog niet ingedrukt, is de das bijna voltooid. Alleen bij zijden stropdassen wordt de voering vervolgens met de hand in de onderste hoek van het lange uiteinde van de stropdas gestopt. Indien nodig trimt de operator de voering met de hand zodat deze op de punt van het lange uiteinde past. (Bij alle andere stropdassen reikt de voering niet helemaal tot aan de benedenhoek.)

- 7 Een laatste stuk dat moet worden genaaid, is de lus, die zowel dient als houder voor het dunne uiteinde van de stropdas wanneer deze wordt gedragen en als het label van de fabrikant.

De Toekomst

Relatief recente verstoringen in de aanvoer van ruwe zijde uit China, naast technologische vooruitgang, hebben de voordelen van het gebruik van kunstmatige vezelgarens benadrukt. Deze kunstmatige vezels worden gemakkelijk en betrouwbaar gesynthetiseerd uit huishoudelijke bronnen en zijn meestal ook geverfd met garen. Microvezelpolyester- of nylonvezels (met een denier per filament van één of minder) kunnen worden gebundeld tot garen dat fijner is dan katoen en zijde en kunnen worden gecombineerd met natuurlijke of andere kunstmatige vezels om een breed scala aan effecten te produceren. Geïntroduceerd in stoffen als luchtgestructureerde, valse twist getextureerde of volledig getrokken platte garens, produceren ze een rijke, zachte, zijdeachtige hand.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- De band tussen technologie en mensen