Spiegel

Achtergrond

Al sinds de vroegste opgetekende geschiedenis is de mens gefascineerd door reflecties. Narcissus werd vermoedelijk betoverd door zijn eigen spiegelbeeld in een plas water, en magische krachten worden toegeschreven aan spiegels in sprookjes. Spiegels zijn geëvolueerd van reflecterende zwembaden en gepolijste metalen oppervlakken tot hand- en badkamerspiegels van helder glas. Ze worden al sinds de 17e eeuw gebruikt in interieurdecoratie en reflecterende oppervlakken op auto's en in hotellobby's zijn nog steeds populair in modern design. Spiegels worden ook voor praktische doeleinden gebruikt:ons uiterlijk onderzoeken, onderzoeken wat zich achter ons op de weg bevindt, wolkenkrabbers bouwen en wetenschappelijke onderzoeksinstrumenten maken, zoals microscopen en lasers.

De aard van moderne spiegels is niet fundamenteel verschillend van een plas water. Wanneer licht op een oppervlak valt, wordt een deel ervan weerkaatst. Spiegels zijn gewoon gladde oppervlakken met glanzende, donkere achtergronden die heel goed reflecteren. Water reflecteert goed, glas reflecteert slecht en gepolijst metaal reflecteert buitengewoon goed. De mate van reflectiviteit - hoeveel licht weerkaatst van een oppervlak - en de diffusiviteit van een oppervlak - in welke richting licht van een oppervlak weerkaatst - kan worden gewijzigd. Deze wijzigingen zijn echter slechts verfijningen. Over het algemeen zijn alle reflecterende oppervlakken, en dus alle spiegels, eigenlijk hetzelfde van karakter.

Door de mens gemaakte spiegels bestaan al sinds de oudheid. De eerste spiegels waren vaak platen van gepolijst metaal en werden bijna uitsluitend door de heersende klassen gebruikt. Uiterlijk weerspiegelde vaak, en in sommige gevallen vastberaden, positie en macht in de samenleving, dus de vraag naar brillen was groot, evenals de vraag naar de verbetering van de technieken voor het maken van spiegels. Verzilvering - het proces waarbij de achterkant van een glasplaat wordt bedekt met gesmolten zilver - werd in de 17e eeuw de meest populaire methode voor het maken van spiegels. Het glas dat in deze vroege spiegels werd gebruikt, was vaak kromgetrokken, waardoor een rimpeling in het beeld ontstond. In sommige ernstige gevallen waren de beelden die deze spiegels weerspiegelden vergelijkbaar met de beelden die we vandaag in een fun-house-spiegel zouden zien. Moderne glasfabricage en metallurgische technieken maken het gemakkelijk om glasplaten te produceren die zeer vlak zijn en gelijkmatig gecoat aan de achterkant, waardoor de beeldhelderheid enorm wordt verbeterd. Toch hangt de kwaliteit van een spiegel af van de tijd en materialen die nodig zijn om hem te maken. Een handtasspiegel kan een vervormd beeld weerspiegelen, terwijl een goede badkamerspiegel waarschijnlijk geen merkbare vervormingen zal hebben. Wetenschappelijke spiegels zijn ontworpen met vrijwel geen onvolkomenheden of vervormende eigenschappen.

Materiaaltechnologie heeft een drastische invloed op de kwaliteit van een spiegel. Licht reflecteert het beste van oppervlakken die niet-diffuus zijn, dat wil zeggen glad en ondoorzichtig, in plaats van transparant. Elke fout in deze opstelling zal afbreuk doen aan de effectiviteit van de spiegel. Innovaties in het maken van spiegels waren gericht op het afvlakken van het gebruikte glas en het aanbrengen van metalen coatings van uniforme dikte, omdat licht dat door verschillende glasdiktes over verschillende delen van een spiegel reist, resulteert in een vervormd beeld. Door deze onregelmatigheden ziet u er bij sommige spiegels dunner en bij andere dikker uit dan normaal. Als de metalen achterkant van een spiegel bekrast of dun is, zal de helderheid van de reflectie ook ongelijkmatig zijn. Als de coating erg dun is, kan het mogelijk zijn om door de spiegel te kijken. Zo worden eenrichtingsspiegels gemaakt. Niet-dekkende coating is gelaagd over de dunne, metalen achterkant en slechts één kant van de spiegel (de reflecterende kant) is verlicht. Hierdoor kan een kijker aan de andere kant, in een verduisterde ruimte, er doorheen kijken.

Grondstoffen

Glas, het hoofdbestanddeel van spiegels, is een slechte reflector. Het reflecteert slechts ongeveer 4 procent van het licht dat erop valt. Het bezit echter de eigenschap van uniformiteit, vooral wanneer het gepolijst is. Dit betekent dat het glas na het polijsten zeer weinig pitjes bevat en een effectieve basis vormt voor een reflecterende laag metaal. Wanneer de metaallaag wordt afgezet, is het oppervlak zeer gelijkmatig, zonder oneffenheden of putjes. Glas wordt ook als een goed materiaal voor spiegels beschouwd, omdat het in verschillende vormen kan worden gegoten voor speciale spiegels. Glasplaten zijn gemaakt van silica, dat kan worden gewonnen of geraffineerd uit zand. Glas gemaakt van natuurlijke kristallen van silica staat bekend als gesmolten kwarts. Er zijn ook synthetische glazen, die synthetisch gesmolten silica worden genoemd. Het silica, of kwarts, wordt tot hoge temperaturen gesmolten en tot platen gegoten of uitgerold.

Een paar andere soorten glas worden gebruikt voor hoogwaardige wetenschappelijke kwaliteit spiegels. Deze bevatten meestal een andere chemische component om het glas te versterken of bestand te maken tegen bepaalde extreme omgevingen. Pyrex is bijvoorbeeld een borosilicaatglas - een glas dat is samengesteld uit silica en boor - dat wordt gebruikt wanneer spiegels bestand moeten zijn tegen hoge temperaturen.

In sommige gevallen zal een kunststof ondergrond net zo goed werken als een glazen ondergrond. Met name spiegels op kinderspeelgoed worden vaak op deze manier gemaakt, zodat ze niet zo snel kapot gaan. Kunststofpolymeren worden vervaardigd uit aardolie en andere organische chemicaliën. Ze kunnen in elke gewenste vorm worden gegoten, inclusief vlakke platen en cirkels, en kunnen ondoorzichtig of transparant zijn, al naar gelang het ontwerp.

Deze basismaterialen moeten worden gecoat om een spiegel te maken. Metallic coatings zijn de meest voorkomende. Een verscheidenheid aan metalen, zoals zilver, goud, en chroom, zijn geschikt voor deze toepassing. Zilver was honderd jaar geleden de meest populaire spiegelrug, wat leidde tot het ontstaan van de term 'verzilveren'. Oude spiegels met een zilveren achterkant hebben echter vaak donkere lijnen achter het glas, omdat het materiaal erg dun en ongelijkmatig is gecoat, waardoor het afbladdert, krast of dof wordt. Meer recentelijk, vóór 1940, gebruikten spiegelfabrikanten kwik omdat het zich gelijkmatig over het glasoppervlak verspreidde en niet aantastte. Deze praktijk werd uiteindelijk ook opgegeven, omdat het het probleem opleverde van het insluiten in de giftige vloeistof. Tegenwoordig is aluminium de meest gebruikte metalen coating voor spiegels.

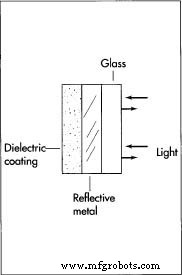

Spiegels van wetenschappelijke kwaliteit zijn soms bedekt met andere materialen, zoals siliciumoxiden en siliciumnitrides, in honderden lagen van elk een 10.000ste van een inch dik. Dit soort coatings, ook wel diëlektrische coatings genoemd, worden zowel op zichzelf gebruikt als reflectoren, als als beschermende afwerkingen op metalen coatings. Ze zijn krasvaster dan metaal. Wetenschappelijke spiegels gebruiken ook zilvercoatings, en soms ook gouden coatings, om licht van een bepaalde kleur licht min of meer goed te reflecteren.

Ontwerp

Oppervlakteregelmatigheid is waarschijnlijk het belangrijkste ontwerpkenmerk van spiegels. Spiegels voor huishoudelijk gebruik moeten ongeveer aan dezelfde specificaties voldoen als ruiten en fotolijstglas. De gebruikte glasplaten moeten redelijk vlak en duurzaam zijn. De ontwerper hoeft alleen de vereiste dikte te specificeren; dikkere spiegels zijn bijvoorbeeld duurzamer, maar ook zwaarder. Wetenschappelijke spiegels hebben meestal speciaal ontworpen oppervlakken. Deze oppervlakken moeten gelijkmatig glad zijn binnen enkele honderdsten van een inch, en kunnen worden ontworpen met een specifieke kromming, net als brillenglazen. Het ontwerpprincipe van deze spiegels is hetzelfde als dat van brillen:een spiegel kan bedoeld zijn om het licht zowel te focussen als te reflecteren.

Het spiegelontwerp zal ook het type coating specificeren dat moet worden gebruikt. Het coatingmateriaal wordt gekozen op basis van de vereiste duurzaamheid en reflectiviteit en kan, afhankelijk van het beoogde doel van de spiegel, op de voor- of achterkant van de spiegel worden aangebracht. Eventuele volgende lagen beschermende coatings moeten in dit stadium ook worden gespecificeerd. Voor de meest voorkomende spiegels wordt de reflecterende coating op het achteroppervlak van het glas aangebracht, omdat het daar minder snel wordt beschadigd. De achterzijde wordt dan vaak in een  De eerste stap bij het vervaardigen van spiegels omvat het snijden en vormen van de glazen plano's. Snijden gebeurt meestal met een zaag met diamantstof ingebed in de punten. Vervolgens worden de blanco's in optische slijpmachines geplaatst, die schuurvloeistof plus een slijpplaat gebruiken om een zeer gelijkmatige, gladde afwerking op de blanco's te produceren. Het reflecterende materiaal wordt vervolgens aangebracht in een verdamper, die de metalen coating verwarmt totdat deze verdampt op het oppervlak van de plano's. kunststof of metalen frame om de coating volledig af te sluiten van de lucht en scherpe voorwerpen.

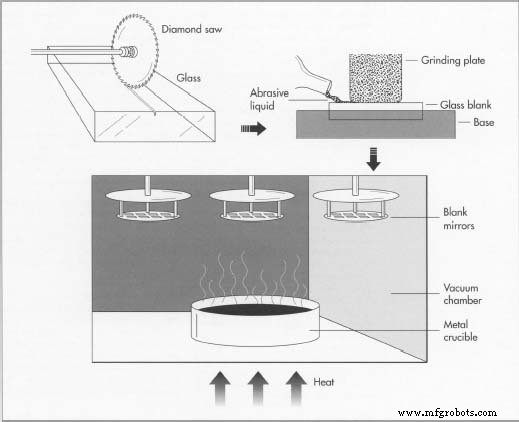

De eerste stap bij het vervaardigen van spiegels omvat het snijden en vormen van de glazen plano's. Snijden gebeurt meestal met een zaag met diamantstof ingebed in de punten. Vervolgens worden de blanco's in optische slijpmachines geplaatst, die schuurvloeistof plus een slijpplaat gebruiken om een zeer gelijkmatige, gladde afwerking op de blanco's te produceren. Het reflecterende materiaal wordt vervolgens aangebracht in een verdamper, die de metalen coating verwarmt totdat deze verdampt op het oppervlak van de plano's. kunststof of metalen frame om de coating volledig af te sluiten van de lucht en scherpe voorwerpen.

Voor wetenschappelijk gebruik moet rekening worden gehouden met de kleur of golflengte van het licht die de spiegel zal weerkaatsen. Voor standaard zichtbaar licht of ultraviolet licht spiegels zijn aluminium coatings gebruikelijk. Als de spiegel met infrarood licht moet worden gebruikt, is een zilveren of gouden coating het beste. Diëlektrische coatings zijn ook goed in het infraroodbereik. Uiteindelijk zal de keuze van de coating echter afhangen van de duurzaamheid en het golflengtebereik, en enige reflectie kan worden opgeofferd voor veerkracht. Een diëlektrische coating is bijvoorbeeld veel krasvaster dan een metalen coating en ondanks de meerprijs worden deze coatings vaak bovenop metaal aangebracht om het te beschermen. Coatings op wetenschappelijke kwaliteit spiegels worden meestal aangebracht op het vooroppervlak van het glas, omdat licht dat door glas gaat altijd in geringe mate zal vervormen. Dit is in de meeste wetenschappelijke toepassingen ongewenst.

Het fabricageproces

Het glas snijden en vormen

- 1 De eerste stap bij het vervaardigen van een spiegel is het uitsnijden van de omtrek van het "blanco" glas om aan de toepassing te voldoen. Als de spiegel voor een auto is, het glas wordt bijvoorbeeld uitgesneden om in de spiegelbevestiging op de auto te passen. Hoewel sommige spiegelfabrikanten hun eigen glas snijden, ontvangen anderen glas dat al in blanco's is gesneden. Ongeacht wie het glas snijdt, er worden zeer harde, fijngepunte messen gebruikt om het glas te snijden. Diamantschrijvers of -zagen - scherpe metalen punten of zagen met daarin ingebed diamantstof - worden vaak gebruikt omdat de diamant het glas zal verslijten voordat het glas de diamant verslijt. De gebruikte snijmethode hangt volledig af van de uiteindelijke vorm die de spiegel zal aannemen. Bij één methode kunnen de bladen of schrifttekens worden gebruikt om gedeeltelijk door het glas te snijden; druk kan dan worden gebruikt om het glas langs de breuklijn te breken. Bij een andere methode gebruikt een machine een diamantzaag om helemaal door het glas te snijden door het blad meerdere keren heen en weer of op en neer te trekken, zoals een geautomatiseerde lintzaag. Het snijden wordt meestal gedaan voordat de metaalcoating wordt aangebracht, omdat de coating als gevolg van het snijden van het glas kan afschilferen. Een alternatief voor het snijden van het glas om blanco's te vormen, is om het glas in gesmolten toestand te vormen.

- 2 Blanks worden vervolgens in optische slijpmachines geplaatst. Deze machines bestaan uit grote grondplaten vol holtes die de plano's vasthouden. De met blanco gevulde basis wordt tegen een andere metalen plaat geplaatst met de gewenste oppervlaktevorm:plat, bol of hol. Een slijpmiddel - een korrelige vloeistof - wordt over de glazen plano's verspreid terwijl ze tegen het gebogen oppervlak worden gewreven of gerold. De actie is vergelijkbaar met het malen van kruiden met een vijzel en stamper. Het gruis in de compound slijt het glasoppervlak geleidelijk weg totdat het dezelfde vorm aanneemt als de slijpplaat. Fijnere en fijnere korrels worden gebruikt totdat het oppervlak zeer glad en gelijkmatig is.

Er bestaan ook handmatige slijptechnieken, maar deze zijn extreem tijdrovend en moeilijk te controleren. Ze worden alleen gebruikt in gevallen waar mechanisch slijpen onmogelijk zou zijn, zoals het geval is bij zeer grote of ongebruikelijk gevormde oppervlakken. Een commerciële optische slijper biedt plaats aan 50 tot 200 blanks, die allemaal tegelijkertijd worden gepolijst. Dit is veel efficiënter dan handmatig slijpen. Zelfs speciale optica kan mechanisch worden gemaakt in verstelbare apparatuur.

Het reflecterende materiaal aanbrengen

- 3 Wanneer de glazen oppervlakken op de juiste manier zijn gevormd en gepolijst tot een gladde afwerking, worden ze gecoat met welk reflecterend materiaal dan ook dat de ontwerper heeft gekozen. Ongeacht het coatingmateriaal wordt het aangebracht in een apparaat dat een verdamper wordt genoemd. De verdamper is een grote vacuümkamer met een bovenste plaat voor het ondersteunen van de blinde spiegels en een onderste smeltkroes voor het smelten van het coatingmetaal. Het wordt zo genoemd omdat metaal in de smeltkroes wordt verwarmd tot het punt dat het verdampt in het vacuüm, waarbij een coating op het oppervlak van het glas wordt afgezet, net zoals een hete adem een koud raam zal stomen. Blanks zijn gecentreerd over gaten in de bovenplaat waardoor de metaaldamp het oppervlak van het glas kan bereiken. Metalen kunnen worden verhit tot enkele honderden of duizenden graden (afhankelijk van het kookpunt van het metaal), voordat ze verdampen. De temperatuur en timing voor deze procedure worden zeer nauwkeurig geregeld om precies de juiste metaaldikte te bereiken. Deze manier van coaten zorgt voor zeer uniforme en sterk reflecterende oppervlakken.

- 4 De vorm van de gaten in de bovenplaat wordt overgebracht naar het glas in metaal, zoals verf door middel van een stencil. Dit effect wordt vaak gebruikt om de spiegel opzettelijk te modelleren. Metalen stencils of maskers kunnen op het oppervlak van het glas worden aangebracht om een of meer patronen te creëren.

- 5 Diëlektrische coatings, hetzij als reflecterende lagen of als beschermende lagen over metalen lagen, worden op vrijwel dezelfde manier aangebracht, behalve dat gassen worden gebruikt in plaats van metalen brokken. Siliciumoxiden en siliciumnitriden worden typisch gebruikt als diëlektrische coatings. Wanneer deze gassen zich in extreme hitte combineren, reageren ze tot een vaste stof. Dit reactieproduct vormt net als metaal een coating.

- 6 Verschillende verdampingsstappen kunnen gecombineerd worden om een meerlaagse coating te maken. Heldere diëlektrische materialen kunnen bovenop metaal of andere diëlektrica worden verdampt om de reflecterende of mechanische eigenschappen van een oppervlak te veranderen. Spiegels met verzilvering op de achterkant van het glas, bijvoorbeeld, hebben vaak een ondoorzichtige diëlektrische laag om de reflectiviteit te verbeteren en te voorkomen dat het metaal bekrast. Eenrichtingsspiegels vormen de uitzondering op deze procedure. In dat geval moet er goed op worden gelet dat de dunne metalen coating niet wordt beschadigd.

- 7 Tot slot, wanneer de juiste coatings zijn aangebracht, wordt de afgewerkte spiegel gemonteerd in een basis of zorgvuldig verpakt in een schokbestendige verpakking voor verzending.

Kwaliteitscontrole

Hoe goed moet een spiegel zijn? Is het voldoende om 80 procent van het licht te laten weerkaatsen? Moet alle 80 procent in precies dezelfde richting stuiteren? Het antwoord is afhankelijk van de toepassing. Een portemonnee-spiegel kan slechts 80 of 90 procent reflecterend zijn en kan een kleine onregelmatigheid in de dikte van het glas hebben (zoals rimpelingen op het oppervlak van een vijver). Het beeld zou in dit geval enigszins vervormd zijn, maar de vervorming zou met het blote oog nauwelijks zichtbaar zijn. Als een spiegel echter voor een wetenschappelijke toepassing moet worden gebruikt, bijvoorbeeld in een telescoop, moeten de vorm van het oppervlak en de reflectiviteit van de coating in een zeer specifieke mate bekend zijn, om te verzekeren dat het gereflecteerde licht precies daar gaat waar de telescoopontwerper wil het, en met de juiste intensiteit. De toleranties op de spiegel hebben invloed op de kosten en het gemak waarmee deze kan worden vervaardigd.

Uniformiteit van batch-spiegels is de eerste en belangrijkste taak van kwaliteitsborging. Spiegels aan de rand van een maalplaat of verdampingskamer mogen niet hetzelfde oppervlak of dezelfde coating hebben als die in het midden van het apparaat. Als er een breed scala aan metaaldiktes of vlakheden in een enkele partij spiegels is, moet het proces worden aangepast om de uniformiteit te verbeteren.

Er worden verschillende methoden gebruikt om de integriteit van een spiegel te testen. De oppervlaktekwaliteit wordt eerst visueel onderzocht op krassen, oneffenheden, putjes of rimpels. Dit kan met het blote oog, met een microscoop of met een infrarood fotografisch proces dat is ontworpen om verschillen in metaaldiktes te laten zien.

Voor een striktere oppervlaktecontrole kan een profiel van de spiegel worden gemeten door een stylus over het oppervlak te laten lopen. De positie van de stylus wordt geregistreerd terwijl deze over de spiegel wordt gesleept. Dit is vergelijkbaar met de manier waarop een platenspeler werkt. Net als de platenspeler is het nadeel van een mechanische stylus dat deze het gedetecteerde oppervlak kan beschadigen. Spiegelfabrikanten zijn tot dezelfde oplossing gekomen als de platenindustrie:gebruik een laser. De laser kan op dezelfde manier worden gebruikt voor niet-destructieve tests als een cd-speler leest de muziek van een schijf zonder het oppervlak te veranderen.

Naast deze mechanische tests kunnen spiegels worden blootgesteld aan verschillende omgevingsomstandigheden. Autospiegels worden bijvoorbeeld door extreme kou en hitte getransporteerd om  Een typische spiegel kan een metalen reflecterende laag en een of meer diëlektrische coatings bevatten - als beschermende lagen over de metalen laag . Diëlektrische coatings worden op vrijwel dezelfde manier aangebracht als metaallagen, behalve dat gassen zoals siliciumoxiden en siliciumnitrides worden gebruikt in plaats van metalen brokken. verzekeren dat ze bestand zijn tegen weersomstandigheden, terwijl badkamerspiegels worden getest op waterbestendigheid.

Een typische spiegel kan een metalen reflecterende laag en een of meer diëlektrische coatings bevatten - als beschermende lagen over de metalen laag . Diëlektrische coatings worden op vrijwel dezelfde manier aangebracht als metaallagen, behalve dat gassen zoals siliciumoxiden en siliciumnitrides worden gebruikt in plaats van metalen brokken. verzekeren dat ze bestand zijn tegen weersomstandigheden, terwijl badkamerspiegels worden getest op waterbestendigheid.

De Toekomst

Naarmate de technieken voor het maken van glas verbeteren, vinden spiegels een meer uitgebreide plaats in kunst en architectuur. Sterkere, lichtere glazen zijn aantrekkelijker voor ontwerpers. Sommige productietechnieken voor eenrichtingsspiegels maken het mogelijk ramen te vervaardigen die aan de buitenkant gespiegeld zijn. Dit zorgt voor een onderscheidende uitstraling op een gebouw en maakt ook het airconditioningsysteem van het gebouw efficiënter door warmte af te leiden in de zomer. Dit type spiegel wordt nu vaak gezien op kantoorgebouwen.

Spiegels zullen ook worden gebruikt in geavanceerde optische toepassingen, van microscopen en telescopen tot op laser gebaseerde leessystemen zoals cd-spelers en barcodescanners.

Productieproces

- Toepassing van molybdeen in de glasindustrie

- Wat is het metalen glas?

- Huidige Mirror BJT's

- Pyrex

- Glazen ornament

- Is het met glas gevuld of met glas versterkt?

- Infinity spiegelklok

- Glas spuitgieten

- Wat is hittebestendig glas?

- Wat is acryl?

- Productieproces voor zonnepanelen:hoe wordt een zonnepaneel gemaakt?