Straalmotor

Achtergrond

De straalmotor is de krachtcentrale van de hedendaagse straalvliegtuigen en produceert niet alleen de stuwkracht die het vliegtuig voortstuwt, maar ook de kracht die veel van de andere systemen van het vliegtuig van brandstof voorziet.

Straalmotoren werken volgens de derde bewegingswet van Newton, die stelt dat elke kracht die op een lichaam inwerkt, een gelijke en tegengestelde kracht produceert. De straalmotor werkt door een deel van de lucht aan te zuigen waardoor het vliegtuig beweegt, het samen te drukken, het te combineren met brandstof en het te verwarmen, en uiteindelijk het ontstane gas met zo'n kracht uit te stoten dat het vliegtuig naar voren wordt voortgestuwd. Het vermogen dat door dergelijke motoren wordt geproduceerd, wordt uitgedrukt in pond stuwkracht, een term die verwijst naar het aantal pond dat de motor kan verplaatsen.

De straalmotor heeft, net als veel andere technologische innovaties, veel tijd nodig gehad om van concept naar ontwerp naar uitvoering te gaan. De eerste pogingen om de traditionele zuigermotor te overstijgen, waren eigenlijk modificaties van die motor, zowel zwaar als complex. Het turbineontwerp werd geïntroduceerd in 1921, en het ontwerp en de andere basiscomponenten van de moderne straalmotor waren aanwezig in een ontwerp waarvoor een luitenant van de Royal Air Force genaamd Frank Whittle in 1930 een Engels patent ontving. Hoewel het testen van Whittle's motor in 1937 begon , het vloog pas in 1941 met succes. Over het Engelse Kanaal in een Duitsland dat zich haastte om zich te bewapenen voor de Tweede Wereldoorlog, was een soortgelijk maar volledig apart werk begonnen met een straalmotoroctrooi uit 1935, verleend aan Hans von Ohain. Vier jaar later behaalde een team van Duitse ingenieurs onder leiding van Dr. Max Hahn succes door de eerste volledig door jet aangedreven vlucht in de geschiedenis uit te voeren. Na het behalen van succes met de Whittle-motor in 1941, stuurden de Britten prompt een prototype naar hun bondgenoten in de Verenigde Staten, waar General Electric onmiddellijk begon met het produceren van kopieën. De eerste Amerikaanse straalmotor, geproduceerd door GE, nam de vlucht in een vliegtuig gebouwd door Bell Aircraft eind 1942. Hoewel het gebruik van jets enigszins beperkt was tijdens de Tweede Wereldoorlog, waren tegen het einde van de oorlog alle drie de landen begonnen elite-eskaders te gebruiken van door straalmotoren aangedreven gevechtsvliegtuigen.

De commerciële motoren van tegenwoordig, tot drie meter in diameter en twaalf voet lang, kunnen meer dan 10.000 pond wegen en meer dan 100.000 pond stuwkracht produceren.

Ontwerp

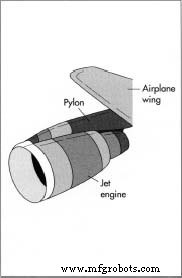

Een straalmotor bevindt zich in een motorkap, een uitwendige behuizing die naar buiten opengaat, een beetje zoals een ronde auto motorkap, om inspectie en reparatie van de interieurcomponenten mogelijk te maken. Aan elke motor (een typische 747 gebruikt er vier) is een pyloon, een metalen arm die de motor met de vleugel van het vliegtuig verbindt. Via pompen en voedingsbuizen in de pylonen wordt brandstof van de vleugeltanks naar de motor geleid, en het elektrische en hydraulische vermogen dat door de motor wordt gegenereerd, wordt vervolgens teruggevoerd naar het vliegtuig via draden en leidingen die zich ook in de pylonen bevinden.

Helemaal vooraan in de motor helpt een ventilator de luchtstroom naar het eerste compartiment van de motor, de -compressor, te vergroten. Terwijl de ventilator lucht erin drijft, onderwerpt de compressor - een metalen cilinder die geleidelijk aan van voren naar achteren breder wordt - de binnenkomende lucht aan toenemende druk. Om de luchtstroom door de motor te versnellen, is de compressor uitgerust met bladen die draaien als eenvoudige huishoudelijke ventilatoren. In de ongelooflijk korte tijd kost het lucht  De onderdelen van een straalmotor - ze kunnen er 25.000 zijn - worden op verschillende manieren gemaakt. Het ventilatorblad wordt gemaakt door gesmolten titanium in een hete pers te vormen. Wanneer verwijderd, wordt elke bladhuid aan een maat gelast en wordt de holle holte in het midden gevuld met een titanium honingraat. De turbineschijf is gemaakt door poedermetallurgie, terwijl de compressorbladen en de verbrandingskamer beide zijn gemaakt door gieten. om het binnenste uiteinde van een typische compressor te bereiken, is het in een ruimte geperst die 20 keer kleiner is dan de inlaatopening.

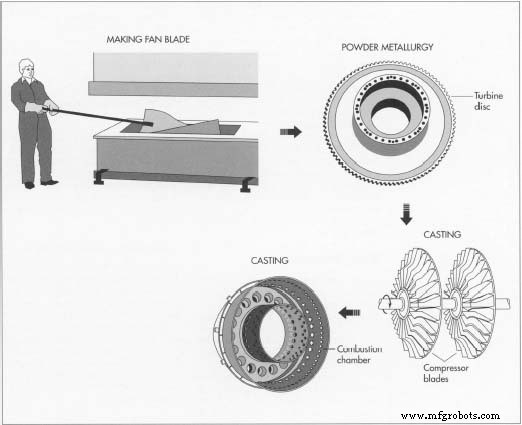

De onderdelen van een straalmotor - ze kunnen er 25.000 zijn - worden op verschillende manieren gemaakt. Het ventilatorblad wordt gemaakt door gesmolten titanium in een hete pers te vormen. Wanneer verwijderd, wordt elke bladhuid aan een maat gelast en wordt de holle holte in het midden gevuld met een titanium honingraat. De turbineschijf is gemaakt door poedermetallurgie, terwijl de compressorbladen en de verbrandingskamer beide zijn gemaakt door gieten. om het binnenste uiteinde van een typische compressor te bereiken, is het in een ruimte geperst die 20 keer kleiner is dan de inlaatopening.

Uitzettend bij het verlaten van de hogedrukcompressor, komt de lucht de verbrander binnen, een inwendige motorcilinder waarin de lucht met brandstof wordt gemengd en verbrand. De verbrandingskamer is eigenlijk een ring, in de vorm van een luchtfilter van een auto. De lucht die door deze ring gaat wanneer deze de compressor verlaat, wordt ontstoken, terwijl een andere, grotere luchtstroom alleen door het midden van de ring gaat zonder verbrand te worden. Een derde luchtstroom die uit de compressor komt, wordt buiten de verbrandingskamer geleid om deze te koelen.

Terwijl de lucht van de compressor zich vermengt met brandstof en in de verbrandingskamer ontbrandt om een ongelooflijk heet gasvolume te produceren, verlaat een deel van dat gas de motor via het uitlaatsysteem, terwijl een ander, kleiner deel naar de turbine van de motor wordt geleid. De turbine is een reeks ventilatoren die zich uitstrekken vanaf dezelfde as die, verder naar voren in de straalmotor, de compressorbladen laat draaien. Het is zijn taak om voldoende energie te halen uit de hete gassen die de verbrandingskamer verlaten om de compressoras aan te drijven. In sommige modellen wordt de turbine ook gebruikt om stroom op te wekken voor andere onderdelen van het vliegtuig. Omdat de turbine wordt blootgesteld aan intense hitte, heeft elk blad labyrintische luchtwegen die erin zijn gesneden. Door deze doorgangen wordt koele lucht van de compressor geleid, waardoor de turbine kan functioneren in gasstromen waarvan de temperatuur hoger is dan het smeltpunt van de legering waaruit deze is gemaakt.

Het grootste deel van het gas dat de verbrandingskamer verlaat, gebeurt echter via het uitlaatsysteem, dat zeer zorgvuldig moet worden gevormd om goede motorprestaties te garanderen. Vliegtuigen die onder de snelheid van het geluid vliegen, zijn uitgerust met uitlaatsystemen die taps toelopen naar hun uiteinden; degenen die in staat zijn tot supersonische reizen, hebben uitlaatsystemen nodig die aan het einde flakkeren, maar die ook kunnen worden versmald om de lagere snelheden mogelijk te maken die wenselijk zijn voor de landing. Het uitlaatsysteem bestaat uit een buitenkanaal, dat de koellucht doorlaat die langs de buitenkant van de verbrander is geleid, en een smaller binnenkanaal, dat de verbrandingsgassen transporteert die door de verbrander zijn gepompt. Tussen deze twee kanalen bevindt zich een stuwkrachtomkeerinrichting, het mechanisme dat het buitenste kanaal kan afsluiten om te voorkomen dat de onverwarmde lucht de motor verlaat via het uitlaatsysteem. Piloten schakelen tegengestelde stuwkracht in wanneer ze het vliegtuig willen vertragen.

Grondstoffen

Sterke, lichtgewicht, corrosiebestendige, thermisch stabiele componenten zijn essentieel voor de levensvatbaarheid van elk vliegtuigontwerp, en bepaalde materialen zijn ontwikkeld om deze en andere gewenste eigenschappen te bieden. Titanium, voor het eerst gemaakt in voldoende zuivere vorm voor commercieel gebruik in de jaren 1950, wordt gebruikt in de meest kritische motorcomponenten. Hoewel het erg moeilijk te vormen is, maakt de extreme hardheid het sterk wanneer het wordt blootgesteld aan intense hitte. Om de kneedbaarheid te verbeteren wordt titanium vaak gelegeerd met andere metalen zoals nikkel en aluminium. Alle drie de metalen worden gewaardeerd door de lucht- en ruimtevaartindustrie vanwege hun relatief hoge sterkte/gewichtsverhouding.

De inlaatventilator aan de voorkant van de motor moet extreem sterk zijn, zodat deze niet breekt wanneer grote vogels en ander vuil in de bladen worden gezogen; het is dus gemaakt van een titaniumlegering. De tussenliggende compressor is gemaakt van aluminium, terwijl het hogedrukgedeelte dat dichter bij de intense hitte van de verbrander ligt, is gemaakt van nikkel- en titaniumlegeringen die beter bestand zijn tegen extreme temperaturen. De verbrandingskamer is ook gemaakt van nikkel- en titaniumlegeringen en de turbinebladen, die de meest intense hitte van de motor moeten doorstaan, bestaan uit nikkel-titanium-aluminiumlegeringen. Vaak krijgen zowel de verbrandingskamer als de turbine speciale keramische coatings waardoor ze beter bestand zijn tegen hitte. Het binnenste kanaal van het uitlaatsysteem is gemaakt van titanium, terwijl het buitenste uitlaatkanaal is gemaakt van composieten - synthetische vezels die bij elkaar worden gehouden met harsen. Hoewel glasvezel jarenlang werd gebruikt, wordt het nu verdrongen door Kevlar, dat nog lichter en sterker is. De stuwkrachtomkeerinrichting bestaat uit een titaniumlegering.

Het fabricageproces

Het bouwen en monteren van de onderdelen van een straalmotor duurt ongeveer twee jaar, na een ontwerp- en testperiode die voor elk model tot vijf jaar kan duren. De onderzoeks- en ontwikkelingsfase duurt zo lang omdat de motoren zo complex zijn:een standaard Boeing 747-motor bevat bijvoorbeeld bijna 25.000 onderdelen.

Bouwcomponenten — ventilatorblad

- 1 Bij de fabricage van straalmotoren worden de verschillende onderdelen afzonderlijk gemaakt als onderdeel van subassemblages; de subassemblages komen dan samen om de hele motor te vormen. Een zo'n onderdeel is het ventilatorblad, dat zich aan de voorkant van de motor bevindt. Elk ventilatorblad bestaat uit twee bladhuiden die zijn geproduceerd door gesmolten titanium in een hete pers te vormen. Wanneer verwijderd, wordt elke bladhuid aan een maat gelast, met een holle holte in het midden. Om de sterkte van het eindproduct te vergroten, wordt deze holte gevuld met een titanium honingraat.

Compressorschijf

- 2 De schijf, de vaste kern waaraan de bladen van de compressor zijn bevestigd, lijkt op een groot, ingekeept wiel. Het moet extreem sterk zijn en vrij van zelfs minuscule onvolkomenheden, omdat deze zich gemakkelijk kunnen ontwikkelen tot breuken onder de enorme belasting van de werking van de motor. Lange tijd was de meest populaire manier om de schijf te vervaardigen het machinaal snijden van een metalen onbewerkte vorm in een ruwe benadering van de gewenste vorm, vervolgens verhitten en stampen tot nauwkeurige specificaties (naast het smeedbaar maken van het metaal, helpt warmte ook om haarscheurtjes in de zekering). Tegenwoordig wordt echter door steeds meer fabrikanten een meer geavanceerde methode voor het produceren van schijven gebruikt. Genaamd poedermetallurgie, het bestaat uit het gieten van gesmolten metaal op een snel roterende draaitafel die het metaal breekt in miljoenen microscopisch kleine druppeltjes die vrijwel onmiddellijk weer omhoog worden geslingerd

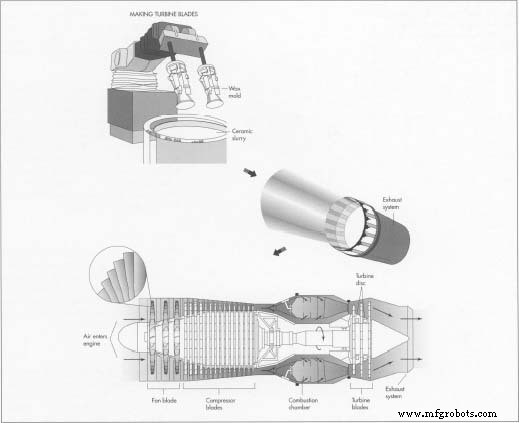

Turbinebladen worden gemaakt door waskopieën van de bladen te vormen en de kopieën vervolgens onder te dompelen in een keramisch slurrybad. Nadat elke kopie is verwarmd om het keramiek te harden en de was te smelten, wordt gesmolten metaal in de holte gegoten die door de gesmolten was is achtergelaten.

Turbinebladen worden gemaakt door waskopieën van de bladen te vormen en de kopieën vervolgens onder te dompelen in een keramisch slurrybad. Nadat elke kopie is verwarmd om het keramiek te harden en de was te smelten, wordt gesmolten metaal in de holte gegoten die door de gesmolten was is achtergelaten.

Een straalmotor werkt door lucht aan het ene uiteinde aan te zuigen, deze samen te drukken, te mengen met brandstof en te verbranden in de verbrandingskamer, en vervolgens met grote kracht uit het uitlaatsysteem te stoten. omdat de tafel draait. Als ze de tafel verlaten, daalt de temperatuur van de druppeltjes plotseling (met ongeveer 2.120 graden Fahrenheit - 1.000 graden Celsius - in een halve seconde), waardoor ze stollen en een fijnkorrelig metaalpoeder vormen. Het resulterende poeder is zeer zuiver omdat het te snel stolt om verontreinigingen op te nemen. - 3 In de volgende stap wordt het poeder in een vormkist verpakt en in een vacuüm gebracht. Getrild, zift het poeder naar beneden totdat het stevig op de bodem van de behuizing zit; het vacuüm zorgt ervoor dat er geen luchtbellen ontstaan. De behuizing wordt vervolgens verzegeld en onder hoge druk verwarmd (ongeveer 25.000 pond per vierkante inch). Deze combinatie van warmte en druk versmelt de metaaldeeltjes tot een schijf. De schijf wordt vervolgens gevormd op een grote snijmachine en vastgeschroefd aan de ventilatorbladen.

Compressorbladen

- 4 Gieten, een extreem oude methode, wordt nog steeds gebruikt om de compressorbladen te vormen. Bij dit proces wordt de legering waaruit de bladen worden gevormd in een keramische mal gegoten, in een oven verwarmd en afgekoeld. Wanneer de mal wordt afgebroken, worden de messen bewerkt tot hun uiteindelijke vorm.

Verbrandingskamer

- 5 Verbrandingskamers moeten lucht en brandstof in een kleine ruimte mengen en langdurig in extreme hitte werken. Om dit te bereiken, wordt titanium gelegeerd om de taaiheid te vergroten - het vermogen om in vormen te worden gevormd. Het wordt vervolgens verwarmd voordat het in verschillende discrete en zeer complexe segmentvormen wordt gegoten. De secties worden verwijderd uit hun

Een straalmotor is met een pyloon aan de vliegtuigvleugel gemonteerd. De pyloon (en de vleugel) moeten erg sterk zijn, aangezien een motor tot 10.000 pond kan wegen. mallen, afgekoeld en aan elkaar gelast voordat ze op de motor worden gemonteerd.

Een straalmotor is met een pyloon aan de vliegtuigvleugel gemonteerd. De pyloon (en de vleugel) moeten erg sterk zijn, aangezien een motor tot 10.000 pond kan wegen. mallen, afgekoeld en aan elkaar gelast voordat ze op de motor worden gemonteerd.

Turbineschijf en bladen

- 6 De turbineschijf wordt gevormd door hetzelfde poedermetallurgieproces dat wordt gebruikt om de compressorschijf te maken. Turbinebladen worden echter op een iets andere manier gemaakt dan die voor het vormen van compressorbladen, omdat ze nog meer worden belast door de intense hitte van de verbrandingskamer die er vlak voor ligt. Eerst worden kopieën van de messen gevormd door was in metalen vormen te gieten. Zodra elke wasvorm is uitgehard, wordt deze uit de mal verwijderd en ondergedompeld in een keramisch slurrybad, waarbij een keramische coating van ongeveer 0,25 inch (0,63 centimeter) dik wordt gevormd. Elk cluster wordt vervolgens verwarmd om het keramiek te harden en de was te smelten. Gesmolten metaal wordt nu in de holte gegoten die is achtergelaten door de gesmolten was. De interne luchtkoelkanalen binnen elk blad worden ook gevormd tijdens deze productiefase.

- 7 De metalen korrels in het blad worden nu evenwijdig aan het blad uitgelijnd door een proces dat directioneel stollen wordt genoemd. De korrelrichting is belangrijk omdat de turbinebladen zo zwaar worden belast; als de korrels correct zijn uitgelijnd, zal het mes veel minder snel breken. Het stollingsproces vindt plaats in computergestuurde ovens waarin de messen zorgvuldig worden verwarmd volgens nauwkeurige specificaties. De metalen korrels nemen de juiste configuratie aan als ze afkoelen nadat ze uit de ovens zijn verwijderd.

- 8 De volgende en laatste fase bij het voorbereiden van turbinebladen is het machinaal vormgeven en ofwel laserboren of vonkerosie. Eerst wordt het blad door middel van een bewerkingsproces geslepen tot de uiteindelijke, gewenste vorm. Vervolgens worden in elk blad evenwijdige lijnen van kleine gaatjes gevormd als aanvulling op de interne koeldoorgangen. De gaten worden gevormd door een kleine laserstraal of door vonkerosie, waarbij zorgvuldig gecontroleerde vonken gaten in het blad kunnen opvreten.

Uitlaatsysteem

- 9 Het binnenkanaal en de naverbranders van het uitlaatsysteem zijn gegoten uit titanium, terwijl het buitenkanaal en de gondel (de motorbehuizing) zijn gevormd uit Kevlar. Nadat deze drie componenten tot een subassemblage zijn gelast, is de gehele motor klaar om in elkaar te worden gezet.

Eindmontage

- 10 Motoren worden geconstrueerd door de verschillende subassemblages en accessoires handmatig te combineren. Een motor is typisch verticaal gebouwd vanaf het achterste uiteinde naar voren, op een bevestiging waarmee de machinist de motor gemakkelijk kan manipuleren tijdens het opbouwen. De montage begint met het vastschroeven van de hogedrukturbine (die zich het dichtst bij de verbrander bevindt) aan de lagedrukturbine (die het verst van de cumbustor verwijderd is). Vervolgens wordt de verbrandingskamer aan de turbines vastgemaakt. Eén proces dat wordt gebruikt om een gebalanceerde turbineassemblage te bouwen, maakt gebruik van een CNC-robot (Computer Numerically Controlled) die in staat is om een turbineblad te selecteren, analyseren en aan zijn naaf te koppelen. Deze robot kan het gewicht van een mes bepalen en op de juiste manier plaatsen voor een uitgebalanceerde montage.

- 11 Nadat de turbines en de verbrandingskamer zijn gemonteerd, worden de hoge- en lagedrukcompressoren aangesloten. De ventilator en het frame vormen het voorste deel van de constructie en worden vervolgens met elkaar verbonden. De hoofdaandrijfas die de lagedrukturbine verbindt met de lagedrukcompressor en ventilator wordt vervolgens geïnstalleerd, waardoor de motorkern wordt voltooid.

- 12 Nadat de laatste subassemblage, het uitlaatsysteem, is bevestigd, is de motor klaar om te worden verscheept naar de vliegtuigfabrikant, waar de leidingen, bedrading, accessoires en aerodynamische schaal van het vliegtuig worden geïntegreerd.

Kwaliteitscontrole

Als de productie van een nieuw ontworpen motor begint, wordt de eerste gebouwde motor aangemerkt als testmotor en worden er talloze experimenten uitgevoerd om te testen hoe deze reageert op de verschillende situaties die het motormodel tijdens zijn levensduur zal tegenkomen. Deze omvatten extreme weersomstandigheden, puin in de lucht (zoals vogels), lange vluchten en herhaalde starts. De eerste gebouwde motor is altijd gewijd aan kwaliteitstests; het zal nooit commercieel vliegen.

Tijdens het hele proces van het bouwen van een motor worden componenten en samenstellingen geïnspecteerd op maatnauwkeurigheid, verantwoord vakmanschap en materiaalintegriteit. Maatvoeringsinspecties worden op veel verschillende manieren uitgevoerd. Een veelgebruikte methode is CNC-inspectie. Een coördinatenmeetmachine (CMM) inspecteert de belangrijkste kenmerken van een onderdeel en vergelijkt deze met de ontworpen afmetingen. Onderdelen worden ook gecontroleerd op materiaalfouten. Een methode is om een fluorescerende vloeistof over het gehele oppervlak van een onderdeel aan te brengen. Nadat de vloeistof in eventuele scheuren of vlekken is gemigreerd, wordt het overtollige materiaal verwijderd. Onder een ultraviolet licht zullen alle onvolkomenheden aan het oppervlak die voortijdige motorstoring kunnen veroorzaken, oplichten.

Alle roterende assemblages moeten nauwkeurig worden uitgebalanceerd om een veilige langdurige werking te garanderen. Voorafgaand aan de eindmontage worden alle roterende subassemblages dynamisch gebalanceerd. Het balanceringsproces lijkt veel op het balanceren van de band op uw auto. De roterende subassemblages en de voltooide motorkern zijn computer "gesponnen" en aangepast om te verzekeren dat ze concentrisch roteren.

Het functioneel testen van een voltooide motor vindt plaats in drie fasen:statische tests, stationaire operationele tests en vliegtests. Een statische test controleert de systemen (zoals elektriciteit en koeling) zonder dat de motor draait. Stationaire bedrijfstests worden uitgevoerd terwijl de motor op een standaard is gemonteerd en draait. Vliegtesten omvat een uitgebreid onderzoek van alle systemen, al dan niet eerder getest, in verschillende omstandigheden en omgevingen. Elke motor wordt gedurende zijn hele levensduur gecontroleerd.

Productieproces