Helikopter

Achtergrond

Helikopters worden geclassificeerd als draaivleugelvliegtuigen en hun draaivleugel wordt gewoonlijk de hoofdrotor genoemd. of gewoon de rotor. In tegenstelling tot de meer gebruikelijke vliegtuigen met vaste vleugels, zoals een sport tweedekker of een lijnvliegtuig, kan de helikopter direct verticaal opstijgen en landen; het kan ook in een vaste positie zweven. Deze eigenschappen maken hem ideaal voor gebruik waar de ruimte beperkt is of waar het nodig is om over een bepaald gebied te zweven. Momenteel worden helikopters gebruikt om gewassen af te stoffen, pesticiden toe te passen, toegang krijgen tot afgelegen gebieden voor milieuwerkzaamheden, voorraden leveren aan arbeiders op afgelegen maritieme booreilanden, foto's maken, films filmen, mensen redden die vastzitten op ontoegankelijke plekken, slachtoffers van ongevallen vervoeren en branden blussen. Bovendien hebben ze tal van inlichtingen- en militaire toepassingen.

Talloze personen hebben bijgedragen aan het ontwerp en de ontwikkeling van de helikopter. Het idee lijkt bionisch van oorsprong te zijn, wat betekent dat het is afgeleid van een poging om een natuurlijk fenomeen - in dit geval de wervelende, gevorkte vrucht van de esdoorn - aan een mechanisch ontwerp aan te passen. Vroege pogingen om esdoorn peulen te imiteren, produceerden de draaimolen, een kinderspeelgoed dat zowel in China als in middeleeuws Europa populair was. In de vijftiende eeuw schetste Leonardo da Vinci, de beroemde Italiaanse schilder, beeldhouwer, architect en ingenieur, een vliegmachine die mogelijk gebaseerd was op de zweefmolen. De volgende overgebleven schets van een helikopter dateert uit het begin van de negentiende eeuw, toen de Britse wetenschapper Sir George Cayley een vliegtuig met twee rotors in zijn notitieboekje tekende. In het begin van de twintigste eeuw slaagde de Fransman Paul Cornu erin om zich in een vroege helikopter enkele seconden van de grond te tillen. Cornu werd echter beperkt door dezelfde problemen die alle vroege ontwerpers tientallen jaren zouden blijven kwellen:niemand had nog een motor bedacht die voldoende verticale stuwkracht kon genereren om zowel de helikopter als een significante lading (inclusief passagiers) van de grond te tillen .

Igor Sikorsky, een Russische ingenieur, bouwde zijn eerste helikopter in 1909. Toen noch dit prototype, noch zijn opvolger uit 1910 slaagde, besloot Sikorsky dat hij geen helikopter kon bouwen zonder meer geavanceerde materialen en geld, dus verlegde hij zijn aandacht naar vliegtuigen. Tijdens de Eerste Wereldoorlog bouwde de Hongaarse ingenieur Theodore von Karman een helikopter die, wanneer hij was vastgemaakt, voor langere tijd kon blijven hangen. Enkele jaren later ontwikkelde de Spanjaard Juan de la Cierva een machine die hij een autogiro noemde. als reactie op de neiging van conventionele vliegtuigen om motorvermogen te verliezen en te crashen tijdens de landing. Als hij een vliegtuig kon ontwerpen waarin lift en stuwkracht (voorwaartse snelheid) afzonderlijke functies waren, speculeerde Cierva, zou hij dit probleem kunnen omzeilen. De autogiro die hij vervolgens uitvond, bevatte kenmerken van zowel de helikopter als het vliegtuig, hoewel het meer op het laatste leek. De autogiro had een rotor die ongeveer als een windmolen functioneerde. Eenmaal in beweging gezet door op de grond te taxiën, kan de rotor extra lift genereren; de autogiro werd echter voornamelijk aangedreven door een conventionele vliegtuigmotor. Om landingsproblemen te voorkomen, kon de motor worden losgekoppeld en de autogiro zachtjes tot rust worden gebracht door de rotor, die geleidelijk zou ophouden met draaien als de machine de grond bereikte. Populair tijdens de jaren 1920 en 1930, werden autogiro's niet meer geproduceerd na de verfijning van de conventionele helikopter.

De helikopter werd uiteindelijk geperfectioneerd door Igor Sikorsky. Er waren vorderingen gemaakt op het gebied van aerodynamische theorie en bouwmaterialen sinds Sikorsky's eerste poging, en in 1939 steeg hij van de grond in zijn eerste operationele helikopter. Twee jaar later stelde een verbeterd ontwerp hem in staat om anderhalf uur in de lucht te blijven, waarmee hij een wereldrecord vestigde voor aanhoudende helikoptervluchten.

De helikopter werd vrijwel direct na de introductie militair ingezet. Hoewel het tijdens de Tweede Wereldoorlog niet op grote schaal werd gebruikt, zorgde het jungle-terrein van zowel Korea als Vietnam ervoor dat de helikopter tijdens beide oorlogen wijdverbreid werd gebruikt, en technologische verfijningen maakten het ook een waardevol hulpmiddel tijdens de Perzische Golfoorlog. In de afgelopen jaren is de particuliere sector echter waarschijnlijk verantwoordelijk geweest voor de grootste toename van het gebruik van helikopters, aangezien veel bedrijven zijn begonnen hun leidinggevenden per helikopter te vervoeren. Bovendien zijn er steeds meer helikoptershuttlediensten, met name langs de stedelijke corridor van het Amerikaanse noordoosten. Toch blijft de helikopter onder burgers vooral bekend om zijn medische, reddings- en noodhulptoepassingen.

Ontwerp

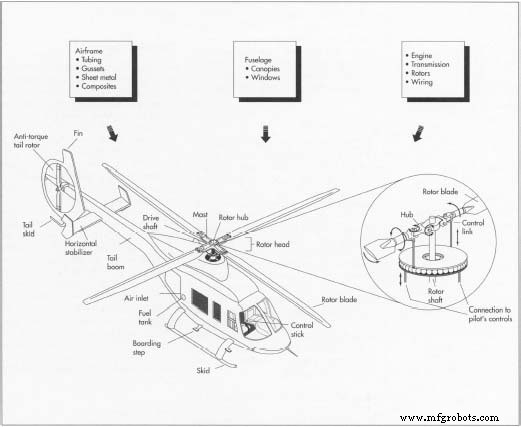

De kracht van een helikopter komt van een zuigermotor of een gasturbine (recentelijk heeft de laatste de overhand gehad), die de rotoras beweegt, waardoor de rotor gaat draaien. Terwijl een standaardvliegtuig stuwkracht genereert door lucht achter zijn vleugel te duwen terwijl deze naar voren beweegt, bereikt de rotor van de helikopter lift door de lucht eronder naar beneden te duwen terwijl deze draait. Lift is evenredig met de verandering in het momentum van de lucht (de massa maal de snelheid):hoe groter het momentum, hoe groter de lift.

Helikopterrotorsystemen bestaan uit twee tot zes bladen die aan een centrale hub zijn bevestigd. Meestal lang en smal, draaien de bladen relatief langzaam, omdat dit de hoeveelheid kracht die nodig is om de lift te bereiken en te behouden minimaliseert, en ook omdat het het besturen van het voertuig gemakkelijker maakt. Terwijl lichtgewicht helikopters voor algemeen gebruik vaak een tweebladige hoofdrotor hebben, kunnen zwaardere vaartuigen een ontwerp met vier bladen of twee afzonderlijke hoofdrotors gebruiken om zware lasten op te vangen.

Om een helikopter te besturen, moet de piloot de spoed van de bladen aanpassen, die op drie manieren kunnen worden ingesteld. In het collectief systeem, de spoed van alle bladen die aan de rotor zijn bevestigd, is identiek; in de cyclische systeem, is de toonhoogte van elk blad ontworpen om te fluctueren als de rotor draait, en het derde systeem gebruikt een combinatie van de eerste twee. Om de helikopter in een willekeurige richting te bewegen, beweegt de piloot de hendel die de collectieve toonhoogte aanpast en/of de stick die de cyclische toonhoogte aanpast; het kan ook nodig zijn om de snelheid te verhogen of te verlagen.

In tegenstelling tot vliegtuigen, die zijn ontworpen om de massa en uitsteeksels die het vaartuig zouden verzwaren en de luchtstroom eromheen zouden belemmeren, te minimaliseren, hebben helikopters onvermijdelijk een hoge weerstand. Daarom hebben ontwerpers geen gebruik gemaakt van het soort intrekbaar landingsgestel dat bekend is bij mensen die vliegtuigen hebben zien opstijgen of landen - de aerodynamische voordelen van een dergelijk systeem zouden voor een helikopter proportioneel onbeduidend zijn. Over het algemeen is het landingsgestel van helikopters veel eenvoudiger dan dat van vliegtuigen. Terwijl de laatste lange banen nodig hebben om de voorwaartse snelheid te verminderen, hoeven helikopters alleen de verticale lift te verminderen, wat ze kunnen doen door vóór de landing te blijven hangen. Ze hebben dus niet eens schokdempers nodig:hun landingsgestel bestaat meestal alleen uit wielen of skids, of beide.

Een probleem dat samenhangt met rotorbladen van helikopters doet zich voor omdat de luchtstroom langs de lengte van elk blad sterk verschilt. Dit betekent dat de lift en de weerstand voor elk blad gedurende de rotatiecyclus fluctueren, waardoor een onstabiele invloed op de helikopter wordt uitgeoefend. Een gerelateerd probleem doet zich voor omdat, als de helikopter naar voren beweegt, de lift onder de bladen die het eerst in de luchtstroom komen hoog is, maar die onder de bladen aan de andere kant van de rotor laag is. Het netto-effect van deze problemen is het destabiliseren van de helikopter. Typisch is het middel om deze onvoorspelbare variaties in lift en weerstand te compenseren het vervaardigen van flexibele bladen die door een scharnier met de rotor zijn verbonden. Met dit ontwerp kan elk blad omhoog of omlaag schuiven, aangepast aan veranderingen in lift en weerstand.

Koppel, een ander probleem dat verband houdt met de fysica van een roterende vleugel, zorgt ervoor dat de helikopterromp (cabine) in de tegenovergestelde richting van de rotor draait, vooral wanneer de helikopter met lage snelheden beweegt of zweeft. Om deze reactie te compenseren, gebruiken veel helikopters een staartrotor, een blootliggend blad of een geleide ventilator die is gemonteerd op het uiteinde van de staartboom die typisch is voor deze vaartuigen. Een ander middel om het koppel tegen te gaan, is het installeren van twee rotoren die aan dezelfde motor zijn bevestigd maar in tegengestelde richtingen draaien, terwijl een derde, meer ruimtebesparend ontwerp is voorzien van dubbele rotoren die verstrikt zijn, zoiets als een eierklopper. Er zijn aanvullende alternatieven onderzocht en er is ten minste één NOTAR-ontwerp (geen staartrotor) geïntroduceerd.

Grondstoffen

Het casco, of de fundamentele structuur, van een helikopter kan zijn gemaakt van metaal of organische composietmaterialen, of een combinatie van beide. Hogere prestatie-eisen zullen ertoe leiden dat de ontwerper de voorkeur geeft aan composieten met een hogere sterkte-gewichtsverhouding, vaak epoxy (een hars) versterkt met glas, aramide (een sterke, flexibele nylonvezel) of koolstofvezel. Typisch bestaat een composietcomponent uit vele lagen met vezel geïmpregneerde harsen, verbonden om een glad paneel te vormen. Buisvormige en plaatstalen onderconstructies zijn meestal gemaakt van aluminium, hoewel roestvrij staal of titanium worden soms gebruikt in gebieden die onderhevig zijn aan hogere stress of hitte. Om het buigen tijdens het fabricageproces te vergemakkelijken, wordt de structurele buis vaak gevuld met gesmolten natriumsilicaat. De roterende vleugelbladen van een helikopter zijn meestal gemaakt van vezelversterkte hars, die kan worden gelijmd met een externe plaatmetaallaag om randen te beschermen. De voorruit en ramen van de helikopter zijn gemaakt van polycarbonaatplaten.

Het fabricageproces

Igor Sikorsky bestuurt zijn toestel, de VS-300, dicht bij de grond tijdens deze demonstratie in 1943.

Igor Sikorsky bestuurt zijn toestel, de VS-300, dicht bij de grond tijdens deze demonstratie in 1943.

In 1939 testte een Russische emigrant naar de Verenigde Staten wat een prominent prototype zou worden voor latere helikopters. Igor Sikorsky was al een welvarende vliegtuigbouwer in zijn geboorteland en ontvluchtte de revolutie van 1917, aangetrokken door de verhalen van Thomas Edison en Henry Ford.

Sikorsky werd al snel een succesvolle vliegtuigfabrikant in zijn geadopteerde thuisland. Maar zijn droom was een verticale start, een draaivleugelvlucht. Hij experimenteerde meer dan twintig jaar en maakte uiteindelijk, in 1939, zijn eerste vlucht in een toestel dat de VS 300 werd genoemd. Zijn vaartuig was met lange touwen aan de grond vastgemaakt en vloog tijdens de eerste paar vluchten niet hoger dan 15 meter van de grond. Zelfs toen waren er problemen:het vaartuig vloog op, neer en zijwaarts, maar niet naar voren. De helikoptertechnologie ontwikkelde zich echter zo snel dat sommige zelfs tijdens de Tweede Wereldoorlog door Amerikaanse troepen in gebruik werden genomen.

De helikopter droeg direct bij aan ten minste één revolutionaire productietechnologie. Naarmate helikopters groter en krachtiger werden, namen de precisieberekeningen die nodig waren voor het ontwerpen van de bladen, die hoge eisen stelden, exponentieel toe. In 1947 begon John C. Parsons uit Traverse City, Michigan, te zoeken naar manieren om de engineering van bladen die door zijn bedrijf werden geproduceerd, te versnellen. Parsons nam contact op met de International Business Machine Corp. en vroeg om een van hun nieuwe mainframe-kantoorcomputers te proberen. In 1951 experimenteerde Parsons ermee om de computerberekeningen de werktuigmachine daadwerkelijk te laten leiden. Zijn ideeën werden uiteindelijk ontwikkeld tot de computer-numerieke-besturing (CNC) machine-industrie die een revolutie teweeg heeft gebracht in moderne productiemethoden.

William S. Pretzer

Casco:buizen voorbereiden

- 1 Elk afzonderlijk buisvormig onderdeel wordt gesneden door een buizensnijmachine die snel kan worden ingesteld om verschillende, precieze lengtes en gespecificeerde batchhoeveelheden te produceren. Buizen die hoekige bochten vereisen, worden in de juiste hoek gevormd in een buigmachine die verwisselbare gereedschappen gebruikt voor verschillende diameters en maten. Voor andere dan kleine bochten worden buizen gevuld met gesmolten natriumsilicaat dat uithardt en knikken elimineert door ervoor te zorgen dat de buis buigt als een massieve staaf. Het zogenaamde waterglas wordt vervolgens verwijderd door de gebogen buis in kokend water te plaatsen, waardoor het binnenmateriaal smelt. Buizen die moeten worden gebogen om te passen bij de contouren van de romp, worden over een rekvormmachine geplaatst, die het metaal uitrekt tot een nauwkeurig gevormde vorm. Vervolgens worden de buisvormige details geleverd aan de machinewerkplaats waar ze in klemmen worden vastgehouden, zodat hun uiteinden in de gewenste hoek en vorm kunnen worden bewerkt. De buizen worden vervolgens ontbraamd (een proces waarbij eventuele ribbels of vinnen die na de voorbewerking overblijven worden afgeslepen) en gecontroleerd op scheuren.

- 2 Gussets (verstevigingsplaten of beugels) en andere versterkende details van metaal worden machinaal bewerkt uit plaat-, hoek- of geëxtrudeerd profielmateriaal door middel van frezen, knippen, stansen of zagen. Sommige kritische of complexe details kunnen worden vervalst of geïnvesteerd. Bij dit laatste proces wordt was of een legering met een laag smeltpunt in een mal of matrijs gespoten. Wanneer de sjabloon is gevormd, wordt deze zo vaak als nodig in gesmolten metaal gedompeld om de gewenste dikte te bereiken. Wanneer het onderdeel is opgedroogd, wordt het verwarmd zodat de was of legering zal smelten en kan worden uitgegoten. Verwarmd tot een hogere temperatuur om het te zuiveren en in een vormdoos geplaatst waar het wordt ondersteund door zand, is de vorm dan klaar om gesmolten metaal te vormen tot versterkingsdelen. Na verwijdering en afkoeling worden deze onderdelen vervolgens volgens standaardmethoden nabewerkt voordat ze opnieuw worden ontbraamd.

- 3 De buizen worden chemisch gereinigd, in een subassemblage-armatuur geplaatst en MIG (metal-arc inert gas) gelast. In dit proces wordt een kleine elektrodedraad door een lastoorts gevoerd en een inert, beschermend gas (meestal argon of helium) wordt door een mondstuk eromheen geleid; de buizen worden verbonden door het smelten van de draad. Na het lassen wordt het subsamenstel spanningsvrij verwarmd tot een lage temperatuur, zodat het metaal de elasticiteit kan herstellen die het tijdens het vormproces heeft verloren. Ten slotte worden de lassen gecontroleerd op gebreken.

Details van plaatwerk vormen

- 4 Plaatwerk, dat andere delen van het casco vormt, wordt eerst in blanks gesneden (stukken die op een vooraf bepaalde maat zijn gesneden ter voorbereiding op het volgende werk) door schurende waterstraal, stansmessen of frezen. Aluminium blanks hebben een warmtebehandeling ondergaan om ze te gloeien (geven ze een uniforme, spanningsvrije structuur die hun kneedbaarheid zal vergroten). De blanco's worden vervolgens gekoeld totdat ze in matrijzen worden geplaatst waar ze in de juiste vorm worden geperst. Na het vormen worden de details van het plaatwerk tot volledige sterkte verouderd en bijgesneden door te frezen tot de uiteindelijke vorm en grootte.

- 5 Plaatwerkdelen worden voor montage gereinigd door middel van klinken of lijmen. Aluminium onderdelen en gelaste subassemblages kunnen worden geanodiseerd (behandeld om de beschermende oxidefilm op het oppervlak van het aluminium te verdikken), wat de corrosieweerstand verhoogt. Alle metalen onderdelen zijn chemisch gereinigd en voorzien van een grondlaag, en de meeste krijgen een afwerking verf door te spuiten met epoxy of een andere duurzame coating.

De kernen van composietcomponenten maken

- 6 Kernen, de centrale delen van de composietcomponenten, zijn gemaakt van Nomex (een merk van aramide geproduceerd door Du Pont) of aluminium "honingraat", dat op maat wordt gesneden met een lintzaag of een heen en weer bewegend mes. Indien nodig worden de randen van de kernen vervolgens bijgesneden en afgeschuind met een werktuigmachine vergelijkbaar met een pizzasnijder of vleessnijblad. Het materiaal waarmee elk onderdeel is opgebouwd uit zijn kernen (elk onderdeel mag meerdere kernen gebruiken) wordt pre-preg ply genoemd. De lagen zijn lagen van georiënteerde vezels, meestal epoxy of polyimide, die zijn geïmpregneerd met hars. Na schriftelijke instructies van de ontwerpers, creëren werknemers huidpanelen met hoge contouren door individuele lagen op lijmmatrijsgereedschappen te plaatsen en kernen tussen extra lagen te klemmen zoals aangegeven.

- 7 voltooide lay-ups, zoals de lagen prepreg die op de mal zijn aangebracht worden genoemd, worden vervolgens naar een autoclaaf getransporteerd om uit te harden. Een autoclaaf is een machine die kunststoffen lamineert door ze bloot te stellen aan stoom onder druk, en "uitharden" is de verharding die optreedt als de harslagen "koken" in de autoclaaf.

- 8 Zichtbare snijlijnen worden in de panelen gegoten door kraslijnen die aanwezig zijn in de verbindingsvormgereedschappen. Overtollig materiaal rond de randen wordt vervolgens verwijderd door lintzagen. Grote panelen kunnen worden bijgesneden door een schurende waterstraal die wordt gemanipuleerd door een robot. Na inspectie worden getrimde panelen en andere composietdetails gereinigd en geverfd met normale spuitmethoden. Oppervlakken moeten goed worden afgedicht met verf om metaalcorrosie of wateropname te voorkomen.

De romp maken

- 9 Luifels of voorruiten en ramen van het passagierscompartiment zijn over het algemeen gemaakt van polycarbonaatplaat. Frontpanelen

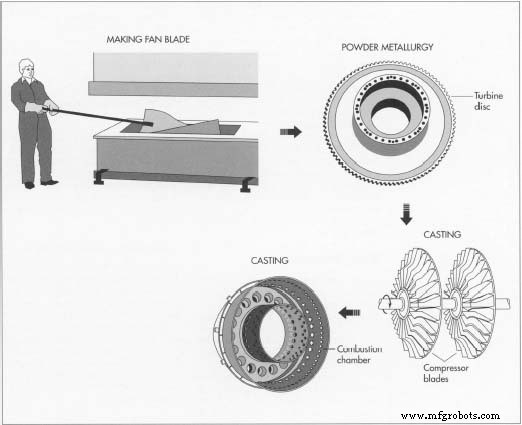

De meeste cruciale componenten in een helikopter zijn gemaakt van metaal en worden gevormd met behulp van de gebruikelijke metaalvormende processen:knippen, stansen, smeden, snijden, frezen en investeringsgieten. De voorruit en ramen van polycarbonaat worden gemaakt door de plaat over een mal te leggen, deze te verwarmen en te vormen met luchtdruk in een proces dat 'freeblowing' wordt genoemd, waarbij geen enkel gereedschap het onderdeel ooit aanraakt. gelamineerd van twee vellen voor een grotere dikte. Al dergelijke onderdelen worden gemaakt door een extra grote plano op een armatuur te plaatsen, deze te verwarmen en deze vervolgens met luchtdruk in een vrijblazend proces tot de vereiste kromming te vormen. Bij deze methode is er geen gereedschapsoppervlak de optische oppervlakken raakt om defecten te veroorzaken.

De meeste cruciale componenten in een helikopter zijn gemaakt van metaal en worden gevormd met behulp van de gebruikelijke metaalvormende processen:knippen, stansen, smeden, snijden, frezen en investeringsgieten. De voorruit en ramen van polycarbonaat worden gemaakt door de plaat over een mal te leggen, deze te verwarmen en te vormen met luchtdruk in een proces dat 'freeblowing' wordt genoemd, waarbij geen enkel gereedschap het onderdeel ooit aanraakt. gelamineerd van twee vellen voor een grotere dikte. Al dergelijke onderdelen worden gemaakt door een extra grote plano op een armatuur te plaatsen, deze te verwarmen en deze vervolgens met luchtdruk in een vrijblazend proces tot de vereiste kromming te vormen. Bij deze methode is er geen gereedschapsoppervlak de optische oppervlakken raakt om defecten te veroorzaken.

Installeren van de motor, transmissie,

en rotoren

- 10 Moderne helikoptermotoren zijn van het turbinetype en niet van het zuigertype en worden gekocht bij een motorleverancier. De fabrikant van de helikopter kan het transmissiesamenstel kopen of produceren, dat vermogen overdraagt aan het rotorsamenstel. Transmissiebehuizingen zijn gemaakt van aluminium of magnesiumlegering.

- 11 Net als bij het bovenstaande, worden de hoofd- en staartrotorassemblages vervaardigd uit speciaal geselecteerde metalen met een hoge sterkte, maar worden ze geproduceerd door typische machinewerkmethoden. De rotorbladen zelf zijn vervaardigd uit composiet layup-vormen. De rotorbladen van de hoofdrotor kunnen een laag van metaalplaat hebben die is gelijmd om de voorranden te beschermen.

Systemen en controles

- 12 Kabelbomen worden geproduceerd door de vereiste draden op speciale borden te leggen die dienen als sjablonen om de lengte en het pad naar connectoren te definiëren. Weefgetouwen, of gebreide beschermhoezen, worden op de draadbundels geplaatst en de gekochte connectoren worden met de hand op hun plaats gesoldeerd. Hydraulische slangen worden ofwel met de hand op lengte gesneden en met de hand gevormd door ambachtslieden, ofwel gemeten, gevormd en gesneden door machines voor het buigen van buizen. De uiteinden zijn wijd uitlopend en de buizen worden geïnspecteerd op maatnauwkeurigheid en om er zeker van te zijn dat er geen scheuren aanwezig zijn. Hydraulische pompen en actuatoren, instrumentatie en elektrische apparaten worden doorgaans volgens specificatie gekocht in plaats van geproduceerd door de helikopterfabrikant.

Eindmontage

- 13 Afgewerkte en geïnspecteerde detailonderdelen van het casco, inclusief plaatwerk, buizen en machinaal bewerkte en gelaste onderdelen, worden geleverd aan subassemblagemallen (bevestigingen die onderdelen vastklemmen die worden geassembleerd). Centrale onderdelen bevinden zich in elke mal, en bijbehorende details zijn ofwel vastgeschroefd of, waar klinknagels worden gebruikt, geboord met behulp van pneumatisch aangedreven boren om elk klinknagelgat te boren en uit te ruimen. Voor aerodynamische gladheid op plaatwerk of composiet huidpanelen, zijn gaten verzonken zodat de koppen van schroeven met platte kop niet uitsteken. Alle gaten zijn ontbraamd en klinknagels aangebracht. Bij het inbrengen van de klinknagel wordt vaak een kit aangebracht in elk klinknagelgat. Voor sommige situaties kunnen halfautomatische machines worden gebruikt om van de ene gatlocatie naar de andere te gaan, te boren, ruimen, afdichten en installeren van de klinknagels onder controle van de operator.

- 14 Nadat elke subassemblage door een inspecteur is geaccepteerd, wordt deze meestal verplaatst naar een andere mal om verder te worden gecombineerd met andere kleine subassemblages en details zoals beugels. Geïnspecteerde "top-level" subassemblages worden vervolgens geleverd aan eindmontagemallen, waar de algehele helikopterstructuur is geïntegreerd.

Na voltooiing van de constructie worden de voortstuwingscomponenten toegevoegd en worden bedrading en hydrauliek geïnstalleerd en getest. Luifel, ramen, deuren, instrumenten en interieurelementen worden vervolgens toegevoegd om het voertuig te voltooien. Het aflakken en bijsnijden worden tijdens dit proces op de juiste punten voltooid.

- 15 Nadat alle systemen in definitieve vorm zijn geïnspecteerd, samen met fysieke assemblages en uiterlijke aspecten, wordt de volledige documentatie van materialen, processen, inspectie en herbewerkingsinspanningen voor elk voertuig gecontroleerd en ter referentie ingediend. Het voortstuwingssysteem van de helikopter wordt getest en het vliegtuig wordt getest op de vlucht.

Kwaliteitscontrole

Nadat de buisvormige onderdelen zijn gevormd, worden deze gecontroleerd op scheuren. Om defecten te vinden, behandelen werknemers de buizen met een fluorescerende vloeibare penetrant die in scheuren en andere oppervlaktefouten sijpelt. Nadat ze de overtollige vloeistof hebben weggeveegd, bestrooien ze de gecoate buis met een fijn poeder dat een interactie aangaat met de penetrant om defecten zichtbaar te maken. Nadat de buisvormige componenten zijn gelast, worden ze geïnspecteerd met behulp van röntgen- en/of fluorescerende penetrantmethoden om gebreken te ontdekken. Na voltooiing worden de contouren van plaatwerkdetails gecontroleerd aan de hand van formuliersjablonen en met de hand bewerkt zoals vereist om te passen. Nadat ze zijn geautoclaveerd en bijgesneden, worden composietpanelen ultrasoon geïnspecteerd om eventuele breuken in lamineringen of met gas gevulde holtes te identificeren die tot structureel falen kunnen leiden. Voorafgaand aan de installatie worden zowel de motor als de subassemblages van de transmissie zorgvuldig geïnspecteerd, en speciale testapparatuur, op maat ontworpen voor elke toepassing, wordt gebruikt om de bedradingssystemen te onderzoeken. Alle andere componenten worden ook getest vóór de montage en het voltooide vliegtuig wordt getest op de vlucht en krijgt een algehele inspectie.

De Toekomst

Productieprocessen en -technieken zullen blijven veranderen als reactie op de noodzaak om kosten te verlagen en de introductie van nieuwe materialen. Automatisering kan de kwaliteit verder verbeteren (en de arbeidskosten verlagen). Computers zullen belangrijker worden bij het verbeteren van ontwerpen, het doorvoeren van ontwerpwijzigingen en het verminderen van de hoeveelheid papierwerk die voor elke gebouwde helikopter wordt gemaakt, gebruikt en opgeslagen. Bovendien zal het gebruik van robots voor het opwinden van filament, het omwikkelen van tape en het plaatsen van vezels het mogelijk maken om rompstructuren te maken van minder, meer geïntegreerde stukken. Op het gebied van materialen beloven geavanceerde, zeer sterke thermoplastische harsen een grotere slagvastheid en herstelbaarheid dan de huidige nosets zoals epoxy en polyimide. Metaalcomposieten zoals aluminium versterkt met boorvezel of magnesium versterkt met siliciumcarbidedeeltjes, beloven ook hogere sterkte-gewichtsverhoudingen voor kritieke componenten zoals transmissiebehuizingen, terwijl het hittebestendigheidsvoordeel van metaal ten opzichte van organische materialen behouden blijft.

Productieproces

- Autonomous Vehicle Tech Meetup

- Hoe A3 leden helpt tijdens deze crisis

- Betrouwbaarheidsprogramma kan verschillen in krappe tijden

- Defensie-onderhoudspersoneel gehuldigd tijdens DoD-symposium

- De rol van IoT in de gezondheidszorg tijdens Covid-19

- Hoe u een snellere bedrijfsgroei kunt stimuleren tijdens COVID-19

- Tips om verstoringen tijdens Chinees Nieuwjaar te verminderen

- Een duurzaamheidsagenda opstellen tijdens COVID-19

- Verhogen van de productie-efficiëntie tijdens COVID-19

- Beperking van cyberbeveiligingsrisico's tijdens een crisis

- Beste CNC-machine om te kopen tijdens de kerstuitverkoop