Gitaar

Achtergrond

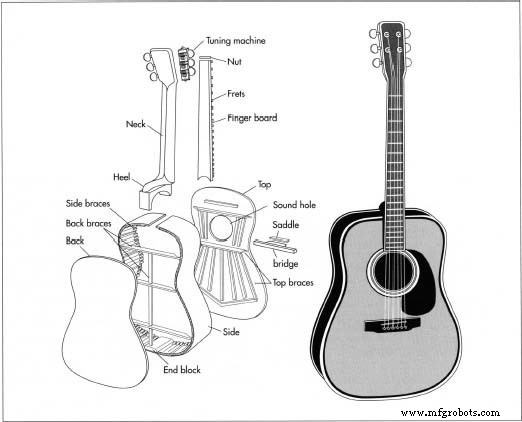

Een lid van de familie van muziekinstrumenten die chordofoons worden genoemd, de gitaar is een snaarinstrument waarmee geluid wordt geproduceerd door een reeks snaren te "tokkelen" die langs het lichaam van het instrument lopen. Terwijl de snaren met één hand worden getokkeld, worden ze tegelijkertijd met de andere hand gevingerd tegen frets, metalen strips die zich op de hals van het instrument bevinden. Het daaropvolgende geluid wordt versterkt door een resonerend lichaam. Er zijn vier algemene categorieën akoestische (niet-elektrische) gitaren:flat-top staalsnarige, gewelfde top, klassiek en flamenco.

Verwijzingen naar gitaarachtige instrumenten dateren van vele eeuwen, en vrijwel elke samenleving door de geschiedenis heen heeft een variatie van het instrument gebruikt. De voorloper van de huidige gitaren waren strijkstokken met één snaar die tijdens de vroege menselijke geschiedenis werden ontwikkeld. In delen van Azië en Afrika zijn bogen van dit type opgegraven in archeologische opgravingen van oude beschavingen. Interessant is dat een van deze ontdekkingen een oud Hettitisch snijwerk omvatte - dat meer dan 3000 jaar oud is - dat een instrument afbeeldde met veel van dezelfde kenmerken van de hedendaagse gitaar:de rondingen van het lichaam, een platte bovenkant met een gemaakte boog van vijf klankgaten aan weerszijden, en een lange hals met frets die over de hele lengte van het lichaam liep.

Naarmate de muziektechnologie zich ontwikkelde, werden er meer snaren aan de vroege gitaren toegevoegd. Een viersnarige variant (genaamd guitarra latina) bestond in Spanje in de late dertiende eeuw. De guitarra latina leek sterk op het oude Hettitische snijwerk, behalve dat het instrument nu een brug bevatte die de snaren vasthield terwijl ze over het klankgat gingen. Toen in het begin van de zestiende eeuw een vijfde snaar werd toegevoegd, explodeerde de populariteit van de gitaar. Tegen het einde van de 18e eeuw werd een zesde snaar (bas E) toegevoegd, een evolutie die het instrument dichter bij zijn huidige werking bracht. De Carulli-gitaar uit 1810 was een van de eersten met zes enkele snaren die waren afgestemd op noten in de huidige opstelling:E A D G B E.

Aan het begin van de negentiende eeuw vond de gitaartechnologie eindelijk zijn weg naar de Verenigde Staten, met Charles Friedrich Martin, een Duitse gitaarbouwer die in 1833 naar New York emigreerde, voorop. In de vroege jaren 1900 produceerde de Martin Company - nu gevestigd in Nazareth, Pennsylvania - grotere gitaren die nog steeds voldeden aan het ontwerp van de klassieke modellen, vooral de Spaanse gitaar. Een ander bedrijf, het bedrijf Gibson, volgde dit voorbeeld en begon grote staalsnarige gitaren met gebogen voor- en achterkant te produceren. Dit instrument, bekend als de cellogitaar, produceerde een geluid dat meer geschikt was voor jazz- en dansclubs. Een andere belangrijke innovatie van het begin van de 20e eeuw was het gebruik van magnetische elementen die onder de snaren werden gemonteerd, waardoor het geluid door een draad naar een versterker ging. Deze instrumenten zouden later uitgroeien tot elektrische gitaren.

Grondstoffen

De gitaarindustrie is het vrijwel eens over de houtsoorten die voor de verschillende onderdelen van het instrument worden gebruikt. De achterkant en zijkanten van de body van de gitaar zijn meestal gebouwd met Oost-Indisch of Braziliaans palissander. Historisch gezien was Braziliaans palissander de keuze van kenners. In een poging om de slinkende voorraad van het hout te behouden, heeft de Braziliaanse regering  Gitaarproductie omvat over het algemeen het selecteren, zagen en lijmen van verschillende stukken hout om het afgewerkte instrument te vormen. De boven- en achterkant van de gitaar worden gevormd in een proces dat bekend staat als 'bookmatching', waarbij een enkel stuk hout in twee vellen wordt gesneden, elk met dezelfde lengte en breedte als het origineel, maar slechts half zo dik. Hierdoor krijgen de platen een symmetrisch nerfpatroon. De twee vellen zijn op elkaar afgestemd om continuïteit in de korrels te garanderen en aan elkaar gelijmd. heeft beperkingen opgelegd aan de export, waardoor de prijs is gestegen en Oost-Indisch palissander het huidige favoriete hout is geworden. Goedkopere merken gebruiken mahonie of esdoorn, maar de geluidskwaliteit lijdt onder gitaren die met die houtsoorten zijn gemaakt.

Gitaarproductie omvat over het algemeen het selecteren, zagen en lijmen van verschillende stukken hout om het afgewerkte instrument te vormen. De boven- en achterkant van de gitaar worden gevormd in een proces dat bekend staat als 'bookmatching', waarbij een enkel stuk hout in twee vellen wordt gesneden, elk met dezelfde lengte en breedte als het origineel, maar slechts half zo dik. Hierdoor krijgen de platen een symmetrisch nerfpatroon. De twee vellen zijn op elkaar afgestemd om continuïteit in de korrels te garanderen en aan elkaar gelijmd. heeft beperkingen opgelegd aan de export, waardoor de prijs is gestegen en Oost-Indisch palissander het huidige favoriete hout is geworden. Goedkopere merken gebruiken mahonie of esdoorn, maar de geluidskwaliteit lijdt onder gitaren die met die houtsoorten zijn gemaakt.

De bovenkant (of zangbodem) van de gitaar is traditioneel gemaakt van alpine sparren, hoewel Amerikaanse sika-spar populair is geworden onder Amerikaanse fabrikanten. Ceder en redwood worden vaak vervangen door sparren, hoewel deze houtsoorten zacht zijn en gemakkelijk beschadigd raken tijdens de bouw.

De hals, die vervorming door de trekkracht van de snaren en veranderingen in temperatuur en vochtigheid moet weerstaan, is gemaakt van mahonie en sluit aan op de body tussen de veertiende en twaalfde frets. Idealiter is de toets gemaakt van ebbenhout, maar palissander wordt vaak gebruikt als een goedkoper alternatief. De meeste moderne gitaren gebruiken snaren gemaakt van een soort metaal (meestal staal).

Het fabricageproces

De eerste en belangrijkste stap in de gitaarbouw is de houtkeuze. De houtkeuze heeft direct invloed op de geluidskwaliteit van het eindproduct. Het hout moet vrij zijn van gebreken en een rechte, verticale nerf hebben. Aangezien elke sectie van de gitaar verschillende houtsoorten gebruikt, varieert het constructieproces van sectie tot sectie. Hieronder volgt een beschrijving van de vervaardiging van een typische akoestische gitaar.

Boekenmatching

- 1 Het hout voor het bovenblad van de gitaar wordt uit hout gesneden met behulp van een proces dat bookmatching wordt genoemd. Bookmatching is een methode waarbij een enkel stuk hout in twee vellen wordt gesneden, elk met dezelfde lengte en breedte als het origineel, maar slechts half zo dik. Hierdoor krijgen de platen een symmetrisch nerfpatroon. De twee vellen zijn op elkaar afgestemd om continuïteit in de korrels te garanderen en aan elkaar gelijmd. Na droging worden de nieuw verbonden planken geschuurd tot de juiste dikte. Ze worden nauwlettend gecontroleerd op kwaliteit en vervolgens gesorteerd op kleur, nauwheid en regelmaat van het graan en gebrek aan vlekken.

- 2 De volgende stap is om het bovenblad in de vorm van de gitaar te snijden, waarbij het stuk hout overmaats blijft tot het laatste trimmen. Het klankgat is gezaagd, met sleuven eromheen gesneden voor concentrische cirkels die dienen als decoratieve inlays rond het klankgat.

Strutting

- 3 Houten beugels worden vervolgens aan de onderkant van het bovenstuk gelijmd. Strutting, zoals dit proces vaak wordt genoemd, heeft twee doelen:het hout ondersteunen tegen de trekkracht van de snaren en regelen hoe het bovenblad trilt. Een gebied van gitaarbouw dat van bedrijf tot bedrijf verschilt, strutting heeft een grote invloed op de klank van de gitaar. Veel beugels zijn tegenwoordig gelijmd in een X-patroon dat oorspronkelijk is ontworpen door de Martin Company, een patroon dat volgens de meeste experts de beste akoestiek en toon biedt. Hoewel bedrijven als Ovation en Gibson blijven experimenteren met verbeteringen aan de X-patroonstijl van strutting, wordt Martins oorspronkelijke concept algemeen aanvaard als het produceren van het beste geluid.

- 4 De achterkant, hoewel niet zo akoestisch belangrijk als de bovenkant, is nog steeds cruciaal voor het geluid van de gitaar. Een reflector van geluidsgolven, de achterkant is ook geschoord, maar de stroken hout lopen evenwijdig van links naar rechts met één dwarskorrelige strook die over de lengte van de lijmverbinding van de achterkant loopt. De achterkant is op dezelfde manier gesneden en gelijmd als de bovenkant - en van hetzelfde stuk hout als de bovenkant, om bijpassende korrels te garanderen - met behulp van de bookinatch-techniek.

De zijkanten construeren

- 5 Constructie van de zijkanten bestaat uit het op lengte en dikte zagen en schuren van de stroken hout en het vervolgens zacht maken van het hout in water. De strips worden vervolgens in mallen geplaatst die zijn gevormd naar de rondingen van de gitaar, en het hele samenstel wordt gedurende een bepaalde tijd vastgeklemd om symmetrie tussen de twee zijden te garanderen. De twee zijkanten zijn met elkaar verbonden met lindenhout gelijmd aan de binnenmuren. Langs de binnenzijden zijn stroken wapeningshout geplaatst, zodat de gitaar niet barst als er vanaf de zijkant tegenaan wordt geslagen. Twee eindblokken (bij de hals en bij de onderkant van de gitaar) worden ook gebruikt om het bovenblad, de rug en de nek met elkaar te verbinden.

- 6 Zodra de zijkanten zijn verbonden en de eindblokken op hun plaats zitten, worden de bovenkant en de achterkant aan de zijkanten gelijmd. Het overtollige hout wordt afgesneden en er worden sleuven gesneden langs de zij-boven- en zij-achterovergangen. Deze sleuven zijn voor de bodybindingen die de zijkanten van de gitaar bedekken. De bindingen zijn niet alleen decoratief, ze voorkomen ook dat vocht via de zijkanten binnendringt en de gitaar vervormt.

Hals en toets

- 7 De hals is gemaakt van een stuk hard hout, typisch mahonie of palissander, gesneden volgens exacte specificaties. Een verstevigingsstaaf wordt door de lengte van de hals gestoken en na het schuren wordt de toets (vaak gemaakt van ebben- of palissander) op zijn plaats gezet. Met behulp van nauwkeurige metingen worden fretsleuven in de toets gesneden en worden de met staal beklede frets op hun plaats gezet.

- 8 Zodra de nekconstructie is voltooid, wordt deze aan het lichaam bevestigd. De meeste gitaarfabrikanten bevestigen de hals en het lichaam door een hiel aan te brengen die zich vanaf de basis van de hals in een voorgesneden groef op het lichaam uitstrekt. Zodra de lijm is opgedroogd op de kruising van de nek en het lichaam, krijgt de hele gitaar een laag sealer en vervolgens verschillende laklagen. Op sommige modellen zijn ook ingewikkelde versieringen of inlays op het bovenblad van de gitaar geplaatst.

Brug en zadel

- 9 Na het polijsten wordt er een brug bij de onderkant van de gitaar onder het klankgat bevestigd en wordt er een zadel gemonteerd. Het zadel is waar de snaren daadwerkelijk liggen als ze over de brug gaan, en het is uiterst belangrijk bij het overbrengen van snaartrillingen naar het bovenblad van de gitaar. Aan het andere uiteinde van de gitaar wordt de moer tussen de nek en het hoofd geplaatst. De moer is een strook hout of plastic waarop de snaren liggen als ze naar het hoofd en in de stemmachine gaan.

Stemapparaat

- 10 De stemmachine wordt vervolgens op de gitaarkop gemonteerd. Deze machine is een van de meest delicate onderdelen van de gitaar en wordt meestal op de achterkant van het hoofd gemonteerd. De pinnen die elke snaar vasthouden, steken naar voren en de tandwielen die zowel de pinnen als de snaaraanspansleutels draaien, zijn ondergebracht in metalen omhulsels.

- 11 Ten slotte wordt de gitaar bespannen en geïnspecteerd voordat hij de fabriek verlaat. Het hele proces van het maken van een gitaar kan tussen de drie weken en twee maanden duren, afhankelijk van de hoeveelheid decoratief detailwerk aan het bovenblad.

Elektrische Gitaren

Een aparte maar nauw verwante groep gitaren is de elektrische gitaar, die een apparaat gebruikt dat bekend staat als een pickup - een magneet omgeven door draad - om de energie van snaartrillingen om te zetten in een elektrisch signaal. Het signaal wordt naar een versterker gestuurd, waar het duizenden keren wordt versterkt. De body van een elektrische gitaar heeft weinig invloed op de kwaliteit van het geproduceerde geluid, aangezien de versterker zowel de kwaliteit als de luidheid van het geluid regelt. Akoestische gitaren kunnen ook worden uitgerust met elektrische pickups, en er zijn tegenwoordig enkele modellen beschikbaar waarbij de pickup al in de body is ingebouwd.

Kwaliteitscontrole

De meeste gitaarfabrikanten zijn kleine, zeer persoonlijke bedrijven die de nadruk leggen op detail en kwaliteit. Elk bedrijf doet zijn eigen onderzoek en tests, waardoor de klant vrijwel verzekerd is van een onberispelijke gitaar. In de afgelopen decennia is de gitaarindustrie meer gemechaniseerd geworden, waardoor hogere snelheid, hogere consistentie en lagere prijzen mogelijk zijn. Hoewel puristen zich verzetten tegen mechanisatie, kan een goed opgeleide arbeider die werktuigmachines gebruikt meestal een instrument van hogere kwaliteit produceren dan een vakman die alleen werkt. De laatste testprocedures bij de meeste fabrikanten zijn vrij streng; alleen de beste gitaren verlaten de fabriek en meer dan één persoon bepaalt uiteindelijk welke instrumenten worden verzonden en welke worden afgewezen.

Productieproces

- Elektrische gitaar

- Saxofoon

- Dulcimer

- Hoe maak je een gitaarbody met OMNI CNC-router?

- KLOS Guitars Review:de meest duurzame reisgitaar van koolstofvezel?

- Meramec Instrument Transformer

- Gitaar Speed Pick en Stomp Pedaal!

- Foto-geïnduceerde emissie-analyse om oppervlakteverontreinigingen te identificeren

- Een ronddraaiend instrument geeft aanwijzingen dat opgeslagen magnetische energie de zonne-atmosfeer verwarmt

- Aangepaste gitaarhardware bewerken

- De vier elementen die de kwaliteit van instrumentlucht beïnvloeden