Kookolie

Achtergrond

Bakolie bestaat uit eetbare plantaardige oliën die zijn afgeleid van olijven, pinda's en saffloers, om maar een paar van de vele planten te noemen die worden gebruikt. Vloeibaar bij kamertemperatuur, kookoliën worden soms toegevoegd tijdens de bereiding van bewerkte voedingsmiddelen. Ze worden ook gebruikt om voedsel te braden en om saladedressing te maken.

Mensen in veel regio's begonnen duizenden jaren geleden plantaardige oliën te verwerken, waarbij ze alle voedsel dat ze voorhanden hadden gebruikten om oliën te verkrijgen voor verschillende kookdoeleinden. Vroege volkeren leerden de zon, een vuur of een oven te gebruiken om olieachtige plantaardige producten te verhitten totdat de planten olie afscheidden die vervolgens kon worden verzameld. De Chinezen en Japanners produceerden al in 2000

De eerste pogingen om de productie te verhogen werden onafhankelijk ondernomen in onder meer China, Egypte, Griekenland en Rome. Met behulp van een bolvormige of kegelvormige stenen vijzel en stamper, verticale of horizontale molenstenen, of gewoon hun voeten, begonnen mensen plantaardig materiaal te pletten om het beschikbare oppervlak te vergroten. Het grondmateriaal werd vervolgens in zeven geplaatst, zoals ondiepe, platte rieten manden die werden gestapeld, soms wel 50 hoog. De materie werd vervolgens geperst met behulp van hefboom- of wigpersen. De Grieken en Romeinen verbeterden dit proces door randlopers te introduceren om te slijpen en een lier of schroef om een hefboompers te bedienen. Hun methode werd gedurende de middeleeuwen gebruikt.

Verfijningen van deze aanpak waren onder meer een stamperpers die in de 17e eeuw in Nederland werd uitgevonden en tot de jaren 1800 werd gebruikt om olie te winnen, een walsmolen die in 1750 werd uitgevonden door de Engelse ingenieur John Smeaton om plantaardig materiaal efficiënter te vermalen, en de hydraulische pers, uitgevonden door Joseph Bramah in Engeland. De eerste verbeterde schroefpers werd in 1876 uitgevonden door V.D. Anderson in de Verenigde Staten. Zijn Expeller (een handelsnaam) bedient continu een kooipers. Toen plantaardig materiaal in Anderson's gesloten pers werd geplaatst, liep de resulterende olie uit de sleuven in de zijkant. Een schroef verhoogde de druk door de kooi naar een beperkte opening.

Verbeteringen in het malen en persen van plantaardig materiaal werden gevolgd door verbeteringen in het extraheren van de olie. In 1856 verkreeg Deiss uit Engeland het eerste patent voor de extractie van olie met oplosmiddelen, na experimenten van Jesse Fisher in 1843. Aanvankelijk werden oplosmiddelen zoals benzeen door het materiaal gepompt en afgevoerd via valse geperforeerde bodems. Later ontwikkelden Bollman en Hildebrandt uit Duitsland onafhankelijk continue systemen die het materiaal met oplosmiddel besproeiden. Beide methoden werden uiteindelijk verbeterd en tegenwoordig is oplosmiddelextractie standaard in de plantaardige olie-industrie.

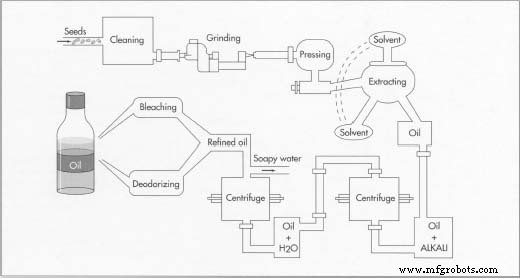

Bij de productie van bakolie worden de zaden schoongemaakt, gemalen, geperst en de olie eruit gehaald. Bij het extraheren wordt een vluchtige koolwaterstof zoals hexaan als oplosmiddel gebruikt.

Bij de productie van bakolie worden de zaden schoongemaakt, gemalen, geperst en de olie eruit gehaald. Bij het extraheren wordt een vluchtige koolwaterstof zoals hexaan als oplosmiddel gebruikt.

Na extractie wordt de olie geraffineerd, gemengd met een alkalische stof en gewassen in een centrifuge. Er volgt nog een wassing en raffinage, waarna de olie wordt gefilterd en/of gedestilleerd. Daarna is het klaar om verpakt te worden.

In de loop van de tijd is het extraheren van plantaardige oliën steeds efficiënter geworden. De allereerste methodes om plantaardig materiaal te persen verkregen waarschijnlijk op zijn best 10 procent van de beschikbare olie. Aan de andere kant kunnen modernere methoden met oplosmiddelextractie alles behalve. 5 tot 2 procent van de olie.

Grondstoffen

De gemiddelde fles bakolie bevat plantaardige olie, zonder toevoegingen, bewaarmiddelen of speciale smaakstoffen. De olie is afkomstig van verschillende delen van planten, in de meeste gevallen van wat gewoonlijk zaden worden genoemd (inclusief zonnebloem-, palmpit-, saffloer-, katoen-, sesam- en druivenpitolie) of noten (inclusief pinda-, soja-, amandel- en walnootolie). In een paar speciale gevallen wordt alleen de olie uit het vruchtvlees van de plant geperst. Kokosolie komt bijvoorbeeld van het witte vlees van de kokosnoot, palmolie van het vruchtvlees van de palmvrucht en olijfolie van het vruchtvlees van verse olijven. Atypisch wordt maïsolie afgeleid van de kiem (embryo) van de pit.

Het fabricageproces

Sommige plantaardige oliën, zoals olijf-, pinda- en sommige kokos- en zonnebloemoliën, worden koudgeperst. Deze methode, die minimale verwerking met zich meebrengt, produceert een lichte, smaakvolle olie die geschikt is voor bepaalde kookbehoeften. De meeste oliebronnen zijn echter niet geschikt voor koude persing, omdat het veel ongewenste sporenelementen in de olie zou achterlaten, waardoor deze geurig, bitter van smaak of donker zou worden. Deze oliën ondergaan vele stappen die verder gaan dan alleen extractie om een neutrale, heldere en consistente olie te produceren.

Reinigen en slijpen

- 1 Binnenkomende oliezaden worden over magneten geleid om sporen van metaal te verwijderen voordat ze worden gepeld, ontdaan of op een andere manier worden ontdaan van al het vreemde materiaal. In het geval van katoen moeten de geëgreneerde zaden ontdaan worden van hun pluisjes en gepeld worden. In het geval van maïs moet de pit worden gemalen om de kiem te scheiden.

- 2 De gestripte zaden of noten worden vervolgens vermalen tot grof meel om meer te persen oppervlak te krijgen. Gemechaniseerde gegroefde rollen of hamermolens vermalen het materiaal tot de juiste consistentie. Het meel wordt vervolgens verwarmd om de extractie van de olie te vergemakkelijken. Terwijl de procedure het mogelijk maakt om meer olie eruit te persen, worden er ook meer onzuiverheden uitgeperst met de olie, en deze moeten worden verwijderd voordat de olie als eetbaar kan worden beschouwd.

Op . drukken

- 3 De verwarmde maaltijd wordt vervolgens continu in een schroefpers gevoerd, die de druk geleidelijk verhoogt naarmate de maaltijd door een vat met sleuven gaat. De druk neemt over het algemeen toe van 68.950 tot 20.6850 kilopascal wanneer de olie uit de sleuven in het vat wordt geperst, waar het kan worden teruggewonnen.

Extra olie extraheren met oplosmiddelen

- 4 Sojabonen worden meestal helemaal niet geperst vóór extractie met oplosmiddel, omdat ze relatief weinig olie bevatten, maar de meeste oliezaden met meer olie worden geperst en met een oplosmiddel behandeld. Nadat de initiële olie uit de schroefpers is gewonnen, wordt de oliecake die in de pers achterblijven, wordt verwerkt door oplosmiddelextractie om de maximale opbrengst te bereiken. Een vluchtige koolwaterstof (meestal hexaan) lost de olie op uit de oliekoek, die vervolgens wordt teruggewonnen door het lichte oplosmiddel eruit te destilleren. De Blaw-Knox Rotocell wordt gebruikt om te voldoen aan de eisen van de sojaolie-industrie in de Verenigde Staten. Bij het gebruik van deze machine worden meelvlokken door wigvormige cellen van een cilindrisch vat gestuurd. Het oplosmiddel gaat vervolgens door de stof om op de bodem te worden opgevangen. Ook nog steeds in gebruik door een aanzienlijk aantal fabrikanten is de Bollman- of Hansa-Muhle-eenheid, waarin oliezaadvlokken in geperforeerde manden worden geplaatst die continu circuleren. Het oplosmiddel sijpelt door de materie die periodiek wordt gedumpt en vervangen.

Sporen van oplosmiddel verwijderen

- 5 Negentig procent van het oplosmiddel dat in de geëxtraheerde olie achterblijft, verdampt eenvoudigweg en wordt opgevangen voor hergebruik. De rest wordt opgehaald met behulp van een stripkolom. De olie wordt met stoom gekookt en het lichtere hexaan drijft naar boven. Terwijl het condenseert, wordt het ook verzameld.

Olie raffineren

- 6 De olie wordt vervolgens geraffineerd om kleur, geur en bitterheid te verwijderen. Raffinage bestaat uit het verhitten van de olie tot tussen de 107 en 188 graden Fahrenheit (40 en 85 graden Celsius) en het mengen van een alkalische stof zoals natriumhydroxide of natriumcarbonaat. Zeep wordt gevormd uit de ongewenste vetzuren en het alkalische additief en wordt meestal verwijderd door te centrifugeren. De olie wordt verder gewassen om zeepresten te verwijderen en vervolgens gedroogd.

- 7 Oliën worden op dit moment ook ontgomd door ze te behandelen met water dat is verwarmd tot tussen de 85 en 95 graden Celsius, stoom of water met zuur. Het tandvlees, waarvan de meeste fosfatiden zijn, slaat neer en het bezinksel wordt door centrifugeren verwijderd.

- 8 Olie die wordt verwarmd (voor gebruik bij het koken) wordt vervolgens gebleekt door deze te filteren door vollere aarde, actieve kool of geactiveerde klei die bepaald gepigmenteerd materiaal uit de olie absorbeert. Daarentegen wordt olie die gekoeld wordt (omdat het bijvoorbeeld bedoeld is voor saladedressing) winterklaar gemaakt - snel gekoeld en gefilterd om was te verwijderen. Deze procedure zorgt ervoor dat de olie niet gedeeltelijk stolt in de koelkast.

- 9 Ten slotte wordt de olie ontgeurd. Bij dit proces wordt stoom in een vacuüm tussen 440 en 485 graden Fahrenheit (225 en 250 graden Celsius) over hete olie geleid, waardoor de vluchtige smaak- en geurcomponenten uit de olie kunnen destilleren. Typisch, citroenzuur op. 01 procent wordt ook aan olie toegevoegd na ontgeuring om sporenmetalen te inactiveren die oxidatie in de olie zouden kunnen bevorderen en daardoor de houdbaarheid kunnen verkorten.

De olie verpakken

- 10 De volledig bewerkte olie is dan I V gemeten en in schone containers gegoten, meestal plastic flessen voor huishoudelijke oliën die in supermarkten worden verkocht, glazen flessen voor import of huishoudelijke oliën die in speciaalzaken worden verkocht, of blikken voor import (meestal olijfolie).

Op producten/Afval

Het meest voor de hand liggende bijproduct van het olieproductieproces is oliezaadcake. De meeste soorten zaadkoek worden gebruikt om veevoer en laagwaardige mest te maken; andere worden gewoon weggegooid. In het geval van katoen wordt het pluisje op het zaad gebruikt om garen en cellulose te maken die in producten als matrassen, rayon, worden verwerkt. en lak. Kokosolie genereert verschillende bijproducten, met verschillende toepassingen:gedroogd kokosvlees (copra) wordt gebruikt in de zoetwarenindustrie; kokosmelk kan worden geconsumeerd; en kokos, de vezel van de buitenlaag, wordt gebruikt om matten en touw te maken. Omdat maïsolie is afgeleid van een klein deel van de hele pit, creëert het maïsmeel en hominy als het droog wordt gemalen, en maïszetmeel en glucosestroop als het nat wordt gemalen.

Lecithine is een bijproduct van het ontgomproces dat wordt gebruikt bij het maken van sojaolie. Dit industrieel waardevolle product wordt gebruikt voor het maken van diervoeder, chocolade, cosmetica, zeep, verf, en kunststoffen, om maar een paar van de uiteenlopende toepassingen te noemen. Recent onderzoek heeft zich gericht op het gebruik van de resterende oliezaadkoek. De cake bevat veel eiwitten en andere voedingsstoffen, en onderzoekers werken aan de ontwikkeling van methoden om het te verwerken tot een smakelijk voedsel dat kan worden gedistribueerd in gebieden waar mensen onvoldoende eiwitten in hun dieet hebben. Dit doel vereist dat de oliezaadkoek (door aanvullende verwerking) wordt ontdaan van verschillende ongewenste gifstoffen (zoals gossypol in katoenzaad of aflatoxine in pindameel). De eerste resultaten zijn veelbelovend.

Kwaliteitscontrole

De noten en zaden die worden gebruikt om olie te maken, worden na de oogst geïnspecteerd en gesorteerd door bevoegde inspecteurs in overeenstemming met de Amerikaanse Grain Standards Act, en het vetgehalte van de binnenkomende zaden wordt gemeten. Voor de beste olie moeten de zaden helemaal niet of slechts voor een korte tijd worden bewaard, omdat opslag de kans op bederf door schimmel, verlies van voedingsstoffen en ranzigheid vergroot. De zaden moeten worden opgeslagen in goed geventileerde magazijnen met een constant lage temperatuur en vochtigheid. Ongedierte moet worden uitgeroeid en schimmelgroei moet tot een minimum worden beperkt. Zaden die moeten worden bewaard, moeten een laag vochtgehalte hebben (ongeveer 10 procent), of ze moeten worden gedroogd totdat het dit niveau bereikt (droge zaden stimuleren minder snel de groei van schimmel).

Verwerkte olie moet consistent zijn in alle aspecten, zoals kleur, smaak en viscositeit. Kleur wordt getest met behulp van de Lovibund Tintometer of een vergelijkbare methode waarbij een ervaren waarnemer de kleur van een olie vergelijkt met de schakering van standaard gekleurde glazen. Ervaren proevers controleren ook de smaak van de olie en de viscositeit wordt gemeten met een viscosimeter. Om dit apparaat te gebruiken, wordt olie in een buis gegoten die aan het ene uiteinde een bol heeft die is afgezet met twee markeringen. De olie wordt vervolgens afgetapt en de tijd die nodig is om de bol leeg te maken, wordt gemeten en vergeleken met een grafiek om de viscositeit te bepalen.

Bovendien moet de olie vrij zijn van onzuiverheden en voldoen aan de eisen die eraan worden gesteld voor gebruik bij het koken. Om dit te garanderen wordt het product onder gecontroleerde omstandigheden getest om te zien bij welke temperatuur het begint te roken (het rookpunt), flitsen en in brand vliegen; waarschuwingen op de juiste manier worden gegeven. Om veilig te kunnen bakken en braden, moet een olie een rookpunt hebben tussen 204 en 260 graden Celsius. De temperatuur wordt vervolgens verlaagd om het troebelingspunt van de olie te testen. Dit wordt vastgesteld door 120 milliliter slaolie te koelen tot een temperatuur van 35 graden Fahrenheit (nul graden Celsius) gedurende vijf en een half uur, gedurende welke periode acceptabele slaolie niet zal vertroebelen.

Alvorens te worden gevuld, worden de flessen die de olie bevatten gereinigd en elektronisch gecontroleerd op vreemd materiaal. Om oxidatie van de olie (en dus de neiging om ranzig te worden) te voorkomen, wordt het inerte (niet-reactieve) gas stikstof gebruikt om de resterende ruimte aan de bovenkant van de fles op te vullen.

Productieproces

- Bevroren groente

- Wat te verwachten van groenteautomaten?

- Een beknopte handleiding voor olieskimmer voor CNC-machines

- Nat en droog oliecartersysteem begrijpen

- Motoroliepomp begrijpen

- Motorsmeersysteem begrijpen

- Wat zijn de functies van het motorcarter?

- Waarom lekt het oliefilter van mijn auto?

- Olie met hoge kilometerstand begrijpen

- Hoe motorolie van een auto verversen?

- Hoe werkt een oliedrukmeter?