Kogellager

Achtergrond

Sinds de mens dingen begon te verplaatsen, heeft hij ronde rollen gebruikt om het werk gemakkelijker te maken. Waarschijnlijk waren de eerste rollen stokken of boomstammen, wat een grote verbetering was ten opzichte van dingen over de grond slepen, maar nog steeds behoorlijk hard werken. Egyptenaren gebruikten boomstammen om hun enorme blokken steen voor de piramides te rollen. Uiteindelijk kwam iemand op het idee om de rol vast te maken aan wat er ook maar werd verplaatst, en bouwde het eerste "voertuig" met "wielen". Deze hadden echter nog steeds lagers gemaakt van materialen die over elkaar wrijven in plaats van over elkaar te rollen. Pas in de late achttiende eeuw werd het basisontwerp voor lagers ontwikkeld. In 1794 patenteerde de Welshe ijzermeester Philip Vaughan een ontwerp voor kogellagers om de as van een rijtuig te ondersteunen. De ontwikkeling zette zich voort in de negentiende en vroege twintigste eeuw, gestimuleerd door de opmars van de fiets en de auto.

Er zijn duizenden maten, vormen en soorten wentellagers; kogellagers, rollagers, naaldlagers en kegellagers zijn de belangrijkste soorten. Maten lopen van klein genoeg om miniatuurmotoren te laten draaien tot enorme lagers die worden gebruikt om roterende onderdelen in waterkrachtcentrales te ondersteunen; deze grote lagers kunnen een diameter van 3,04 meter hebben en vereisen een kraan om te installeren. De meest voorkomende maten zijn gemakkelijk in één hand vast te houden en worden bijvoorbeeld gebruikt in elektromotoren.

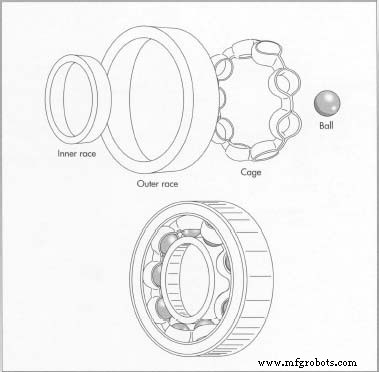

Dit artikel beschrijft alleen kogellagers. In deze lagers is het rollende deel een bal, die tussen binnen- en buitenringen rolt, ringen genoemd. De ballen worden vastgehouden door een kooi, waardoor ze gelijkmatig over de races worden verdeeld. Naast deze onderdelen zijn er veel optionele onderdelen voor speciale lagers, zoals afdichtingen om olie of vet binnen te houden en vuil buiten, of schroeven om een lager op zijn plaats te houden. We zullen ons hier geen zorgen maken over deze fancy extra's.

Grondstoffen

Bijna alle onderdelen van alle kogellagers zijn gemaakt van staal. Omdat het lager veel belasting moet weerstaan, moet het van zeer sterk staal zijn gemaakt. De standaard industrieclassificatie voor het staal in deze lagers is 52100, wat betekent dat het één procent chroom en één procent koolstof bevat (legeringen genoemd wanneer het aan het basisstaal wordt toegevoegd). Dit staal kan door warmtebehandeling zeer hard en taai worden gemaakt. Waar roesten een probleem kan zijn, zijn lagers gemaakt van 440C roestvrij staal.

De kooi voor de ballen is traditioneel gemaakt van dun staal, maar sommige lagers gebruiken nu gegoten plastic kooien, omdat ze minder kosten om te maken en minder wrijving veroorzaken.

Het fabricageproces

Een standaard kogellager bestaat uit vier hoofdonderdelen:de buitenring, de rollende kogels, de binnenring en de kooi.

Races

- 1 Beide races worden op bijna dezelfde manier gemaakt. Omdat het beide ringen van staal zijn, begint het proces met stalen buizen van de juiste maat. Automatische machines vergelijkbaar met draaibanken gebruiken snijgereedschappen om de basisvorm van de race te snijden, waardoor alle afmetingen iets te groot blijven. De reden om ze te groot te laten is dat de races een warmtebehandeling moeten ondergaan voordat ze worden afgewerkt, en het staal

Verrassend genoeg beginnen de rollende ballen als dik staaldraad. Vervolgens wordt de draad in een cold-heading-proces in kleine stukjes gesneden die tussen twee stalen matrijzen worden gebroken. Het resultaat is een bal die lijkt op de planeet Saturnus, met een ring om het midden die 'flits' wordt genoemd. vervormt meestal tijdens dit proces. Ze kunnen na warmtebehandeling weer tot hun uiteindelijke grootte worden bewerkt.

Verrassend genoeg beginnen de rollende ballen als dik staaldraad. Vervolgens wordt de draad in een cold-heading-proces in kleine stukjes gesneden die tussen twee stalen matrijzen worden gebroken. Het resultaat is een bal die lijkt op de planeet Saturnus, met een ring om het midden die 'flits' wordt genoemd. vervormt meestal tijdens dit proces. Ze kunnen na warmtebehandeling weer tot hun uiteindelijke grootte worden bewerkt. - 2 De ruw gesneden rassen worden gedurende enkele uren (afhankelijk van de grootte van de onderdelen) in een warmtebehandelingsoven van ongeveer 1550 graden Fahrenheit (843 graden Celsius) geplaatst, vervolgens in een oliebad gedompeld om ze af te koelen en maak ze erg moeilijk. Deze verharding maakt ze ook broos, dus de volgende stap is om ze te temperen. Dit wordt gedaan door ze in een tweede oven te verwarmen tot ongeveer 300 graden Fahrenheit (148,8 graden Celsius) en ze vervolgens aan de lucht te laten afkoelen. Dit hele warmtebehandelingsproces maakt onderdelen die zowel hard als taai zijn.

- 3 Na het warmtebehandelingsproces zijn de races klaar om te finishen. De rassen zijn nu echter te moeilijk om met snijgereedschap te snijden, dus de rest van het werk moet worden gedaan met slijpschijven. Deze lijken veel op wat je in elke winkel zou vinden voor het slijpen van boren en gereedschappen, behalve dat er verschillende soorten en vormen nodig zijn om de races te voltooien. Bijna elke plaats op de race wordt afgewerkt door te slijpen, wat een zeer glad, nauwkeurig oppervlak achterlaat. De oppervlakken waar het lager in de machine past, moeten erg rond zijn en de zijkanten moeten vlak zijn. Het oppervlak waarop de ballen rollen, wordt eerst geslepen en vervolgens geslepen. Dit betekent dat een zeer fijne schurende slurry wordt gebruikt om de races enkele uren te polijsten om bijna een spiegelende afwerking te krijgen. Op dit punt zijn de races afgelopen en klaar om met de ballen in elkaar te worden gezet.

Ballen

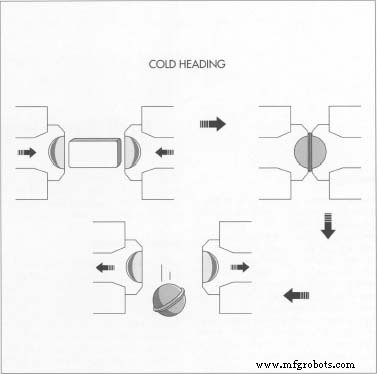

- 4 De balletjes zijn iets moeilijker te maken, ook al is hun vorm heel eenvoudig. Verrassend genoeg beginnen de ballen als dikke draad. Deze draad wordt vanaf een rol in een machine gevoerd die een kort stuk afsnijdt en vervolgens beide uiteinden naar het midden breekt. Dit proces wordt koude kop genoemd. De naam komt van het feit dat de draad niet is

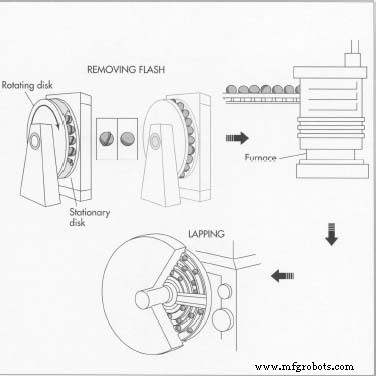

De uitstulping rond het midden van de rollende ballen wordt machinaal verwijderd. De kogels worden in ruwe groeven tussen twee gietijzeren schijven geplaatst. De ene schijf draait terwijl de andere stilstaat; de wrijving verwijdert de flits. Vanaf hier worden de ballen warmtebehandeld, gemalen en gelept, waardoor de ballen een zeer gladde afwerking krijgen. verwarmd voordat het werd verpletterd, en dat het oorspronkelijke gebruik voor het proces was om de koppen op spijkers te zetten (wat nog steeds is hoe dat wordt gedaan). In ieder geval zien de ballen er nu uit als de planeet Saturnus, met een ring om het midden die 'flits' wordt genoemd.

De uitstulping rond het midden van de rollende ballen wordt machinaal verwijderd. De kogels worden in ruwe groeven tussen twee gietijzeren schijven geplaatst. De ene schijf draait terwijl de andere stilstaat; de wrijving verwijdert de flits. Vanaf hier worden de ballen warmtebehandeld, gemalen en gelept, waardoor de ballen een zeer gladde afwerking krijgen. verwarmd voordat het werd verpletterd, en dat het oorspronkelijke gebruik voor het proces was om de koppen op spijkers te zetten (wat nog steeds is hoe dat wordt gedaan). In ieder geval zien de ballen er nu uit als de planeet Saturnus, met een ring om het midden die 'flits' wordt genoemd. - 5 Het eerste bewerkingsproces verwijdert deze flits. De kogellagers worden tussen de vlakken van twee gietijzeren schijven geplaatst, waar ze in groeven rijden. De binnenkant van de groeven is ruw, waardoor de flits van de ballen afscheurt. Het ene wiel draait, terwijl het andere stil blijft staan. Het stationaire wiel heeft gaten waardoor de kogels in en uit de groeven kunnen worden gevoerd. Een speciale transportband voert ballen in het ene gat, de ballen ratelen rond de groef en komen dan uit het andere gat. Ze worden vervolgens teruggevoerd naar de transportband voor vele reizen door de wielgroeven, totdat ze zijn ingekort tot redelijk rond, bijna tot de juiste maat, en de flitser helemaal verdwenen is. Nogmaals, de ballen worden overmaats gelaten, zodat ze na warmtebehandeling tot hun uiteindelijke grootte kunnen worden vermalen. De hoeveelheid staal die overblijft voor afwerking is niet veel; slechts ongeveer 8/1000 inch (0,02 centimeter), wat ongeveer zo dik is als twee vellen papier.

- 6 Het warmtebehandelingsproces voor de ballen is vergelijkbaar met dat voor de races, omdat het soort staal hetzelfde is en het het beste is om alle onderdelen met ongeveer dezelfde snelheid te laten slijten. Net als de races worden de ballen hard en taai na warmtebehandeling en tempering. Na de warmtebehandeling worden de ballen teruggeplaatst in een machine die op dezelfde manier werkt als de flitsverwijderaar, behalve dat de wielen slijpschijven zijn in plaats van snijwielen. Deze wielen slijpen de ballen naar beneden zodat ze rond zijn en binnen een paar tienduizendsten van een inch van hun uiteindelijke grootte.

- 7 Hierna worden de ballen verplaatst naar een lepmachine, die gietijzeren wielen heeft en dezelfde schurende lepmassa gebruikt als bij de races. Hier worden ze 8-10 uur gelept, afhankelijk van

De vier delen van een afgewerkt kogellager:binnenring, buitenring, kooi en bal. hoe nauwkeurig een lager waarvoor ze worden gemaakt. Het resultaat is wederom staal dat extreem glad is.

De vier delen van een afgewerkt kogellager:binnenring, buitenring, kooi en bal. hoe nauwkeurig een lager waarvoor ze worden gemaakt. Het resultaat is wederom staal dat extreem glad is.

Kooi

- 8 Stalen kooien worden uit vrij dun plaatmetaal gestanst, net als een koekjesvormer, en vervolgens in een matrijs gebogen tot hun uiteindelijke vorm. Een matrijs bestaat uit twee stukken staal die in elkaar passen, met daarin een gat in de vorm van het afgewerkte onderdeel. Wanneer de kooi ertussen wordt geplaatst en de matrijs wordt gesloten, wordt de kooi gebogen in de vorm van het gat erin. De matrijs wordt vervolgens geopend en het voltooide onderdeel wordt eruit gehaald, klaar om te worden gemonteerd.

- 9 Kunststof kooien worden meestal gemaakt door middel van een proces dat spuitgieten wordt genoemd. Hierbij wordt een holle metalen mal gevuld door er gesmolten plastic in te spuiten en uit te laten harden. De mal wordt geopend en de voltooide kooi wordt eruit gehaald, klaar voor montage.

Montage

- 10 Nu alle onderdelen zijn gemaakt, moet het lager in elkaar worden gezet. Eerst wordt de binnenring in de buitenring geplaatst, alleen zo ver mogelijk naar één kant. Dit maakt een ruimte tussen hen aan de andere kant groot genoeg om ballen ertussen te plaatsen. Het vereiste aantal ballen wordt erin gedaan, vervolgens worden de loopvlakken verplaatst zodat ze allebei gecentreerd zijn en de ballen gelijkmatig over het lager worden verdeeld. Op dit punt wordt de kooi geïnstalleerd om de ballen uit elkaar te houden. Kunststof kooien worden er meestal gewoon in geklikt, stalen kooien moeten er meestal in en vastgeklonken worden. Nu het lager is gemonteerd, wordt het gecoat met een roestwerend middel en verpakt voor verzending.

Kwaliteitscontrole

Het maken van lagers is een heel precies vak. Er worden tests uitgevoerd op stalen die naar de fabriek komen om er zeker van te zijn dat het de juiste hoeveelheden legeringsmetalen bevat. Hardheids- en taaiheidstests worden ook uitgevoerd in verschillende stadia van het warmtebehandelingsproces. Er zijn onderweg ook veel inspecties om ervoor te zorgen dat de maten en vormen correct zijn. Het oppervlak van de ballen en waar ze op de races rollen, moet uitzonderlijk glad zijn. De kogels mogen niet meer dan 25 miljoenste van een inch uit de rondte zijn, zelfs niet voor een goedkope lager. Hogesnelheids- of precisielagers zijn slechts vijf miljoenste van een inch toegestaan.

De Toekomst

Kogellagers zullen nog vele jaren worden gebruikt, omdat ze zeer eenvoudig zijn en zeer goedkoop te vervaardigen zijn geworden. Sommige bedrijven experimenteerden met het maken van ballen in de ruimte op de spaceshuttle. In de ruimte kunnen gesmolten klodders staal in de lucht worden uitgespuugd, en de zwaartekracht laat ze in de lucht zweven. De klodders maken automatisch perfecte bollen terwijl ze afkoelen en uitharden. Ruimtereizen is echter nog steeds duur, dus er kan veel op de grond worden gepolijst voor de kosten van één "ruimtebol".

Andere soorten lagers zijn echter aan de horizon. Lagers waarbij de twee objecten elkaar nooit raken, zijn efficiënt om te lopen, maar moeilijk te maken. De ene soort maakt gebruik van magneten die van elkaar wegduwen en kunnen worden gebruikt om dingen uit elkaar te houden. Dit is hoe de "mag-lev" (voor magnetische levitatie) treinen worden gebouwd. Een andere soort dwingt lucht in een ruimte tussen twee nauwsluitende oppervlakken, waardoor ze uit elkaar drijven op een kussen van gecomprimeerde lucht. Beide lagers zijn echter veel duurder om te bouwen en te bedienen dan het eenvoudige, vertrouwde kogellager.

Productieproces

- Basketbal

- To Grease or Not to Grease

- Tech Spotlight:kogellagers vooraf laden

- 4 redenen waarom lagers falen

- De functionaliteit en vooruitgang van lagers

- Wat zijn de soorten lagers?

- Flenslagers uitgelegd in al hun varianten

- Kogellager &Laadvermogen

- Wat is een buslager?

- Een inleiding tot radiaallager

- Een korte introductie tot aslagers: