Kunstmatige ledemaat

Achtergrond

Kunstmatige armen en benen, of prothesen, zijn bedoeld om een mate van normaal functioneren van geamputeerden te herstellen. Mechanische apparaten waarmee geamputeerden weer kunnen lopen of twee handen kunnen blijven gebruiken, zijn waarschijnlijk al sinds de oudheid in gebruik, met als meest opvallende het eenvoudige penbeen. Chirurgische ingreep voor amputatie was echter niet grotendeels succesvol tot ongeveer 600

In de negentiende eeuw waren er veel veranderingen, de meeste geïnitieerd door geamputeerden zelf. J.E. Hanger, een technische student, verloor zijn been in de burgeroorlog. Vervolgens ontwierp hij een kunstbeen voor zichzelf en richtte in 1861 een bedrijf op om prothesebenen te vervaardigen. De J.E. Hanger Company bestaat nog steeds. Een andere geamputeerde genaamd A.A. Winkley ontwikkelde voor zichzelf een slip-socket-apparaat voor onder de knie, en met de hulp van Lowell Jepson richtte hij in 1888 de Winkley Company op. Ze brachten de benen op de markt tijdens de National Civil War Veterans Reunion, waarmee ze hun bedrijf oprichtten.

Een andere geamputeerde genaamd D.W. Dorrance vond in 1909 een eindapparaat uit dat in plaats van een hand kon worden gebruikt. Dorrance, die bij een ongeluk zijn rechterarm had verloren, was niet tevreden met de toen beschikbare prothetische armen. Tot zijn uitvinding bestonden ze uit een leren houder en een zwaar stalen frame, en ze hadden ofwel een zware cosmetische hand in een handschoen, een rudimentaire mechanische hand of een passieve haak die niet kon worden vastgepakt. Dorrance vond een gespleten haak uit die aan de tegenoverliggende schouder was verankerd en die met een riem over de rug kon worden geopend en met elastiekjes kon worden gesloten. Zijn eindapparaat (de haak) wordt nog steeds beschouwd als een belangrijke vooruitgang voor geamputeerden omdat het hun grijpvermogen tot op zekere hoogte herstelde. Gemodificeerde haken worden nog steeds gebruikt, hoewel ze mogelijk worden verborgen door een realistisch ogende huid.

De twintigste eeuw heeft de grootste vooruitgang gezien op het gebied van prothetische ledematen. Materialen zoals moderne kunststoffen hebben prothetische apparaten opgeleverd die sterk en lichter zijn dan eerdere ledematen van ijzer en hout. Nieuwe kunststoffen, betere pigmenten en geavanceerdere procedures zijn verantwoordelijk voor het creëren van een redelijk realistisch ogende huid.

De meest opwindende ontwikkeling van de twintigste eeuw is de ontwikkeling van myo-elektrische prothetische ledematen. Myo-elektriciteit omvat het gebruik van elektrische signalen van de armspieren van de patiënt om de ledemaat te bewegen. Het onderzoek begon eind jaren veertig in West-Duitsland en tegen het einde van de jaren zestig waren er myo-elektrische apparaten beschikbaar voor volwassenen. In de afgelopen tien jaar zijn kinderen ook uitgerust met myo-elektrische ledematen.

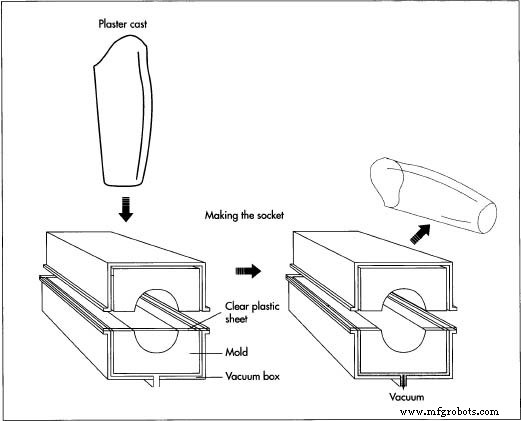

In de afgelopen jaren zijn computers gebruikt om geamputeerden te helpen met prothetische ledematen. Vijfentachtig procent van de particuliere prothetische voorzieningen gebruikt een CAD/CAM om een model te ontwerpen  Nadat een pleister van de stomp van de geamputeerde is gemaakt, wordt een thermoplastische plaat vacuümgevormd rond deze cast om te vormen een testbus. Bij vacuümvormen wordt het plastic vel verwarmd en vervolgens met de kosten (of mal) in een vacuümkamer geplaatst. Terwijl de lucht uit de kamer wordt gezogen, hecht het plastic aan het gips en neemt het zijn vorm aan. Na het testen wordt de permanente socket op de een of andere manier gevormd. van de arm of het been van de patiënt, waarmee een mal kan worden gemaakt waaruit het nieuwe ledemaat kan worden gevormd. Lasergestuurd meten en passen is ook mogelijk.

Nadat een pleister van de stomp van de geamputeerde is gemaakt, wordt een thermoplastische plaat vacuümgevormd rond deze cast om te vormen een testbus. Bij vacuümvormen wordt het plastic vel verwarmd en vervolgens met de kosten (of mal) in een vacuümkamer geplaatst. Terwijl de lucht uit de kamer wordt gezogen, hecht het plastic aan het gips en neemt het zijn vorm aan. Na het testen wordt de permanente socket op de een of andere manier gevormd. van de arm of het been van de patiënt, waarmee een mal kan worden gemaakt waaruit het nieuwe ledemaat kan worden gevormd. Lasergestuurd meten en passen is ook mogelijk.

Grondstoffen

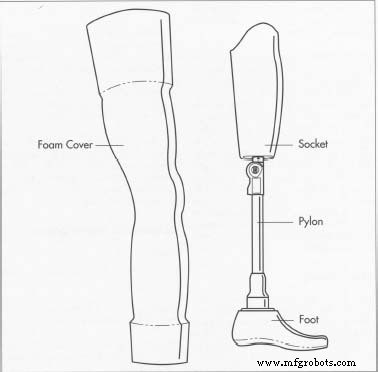

Het typische prothetische apparaat bestaat uit een op maat gemaakte koker, een interne structuur (ook wel een pyloon genoemd), knieboeien en riemen die het aan het lichaam bevestigen, prothetische sokken die het contactgebied dempen en, in sommige gevallen, realistisch ogende huid. De fabricage van prothetische ledematen ondergaat momenteel veranderingen op vele niveaus, waarvan sommige betrekking hebben op de materiaalkeuze.

Een prothese moet vooral licht van gewicht zijn; daarom is veel ervan gemaakt van plastic. De socket is meestal gemaakt van polypropyleen. Lichtgewicht metalen zoals titanium en aluminium hebben veel van het staal in de pyloon vervangen. Legeringen van deze materialen worden het meest gebruikt. De nieuwste ontwikkeling in de fabricage van protheses is het gebruik van koolstofvezel om een lichtgewicht pyloon te vormen.

Bepaalde delen van de ledematen (bijvoorbeeld de voeten) zijn traditioneel gemaakt van hout (zoals esdoorn, hickory-bashout, wilg, populier en linde) en rubber. Ook nu nog zijn de voeten gemaakt van urethaanschuim met een houten binnenkielconstructie. Andere veelgebruikte materialen zijn kunststoffen zoals polyethyleen, polypropyleen, acryl en polyurethaan. Prothetische sokken zijn gemaakt van een aantal zachte maar sterke stoffen. Eerdere sokken waren gemaakt van wol, net als sommige moderne, die ook van katoen of verschillende synthetische materialen kunnen worden gemaakt.

Het fysieke uiterlijk van het prothetische ledemaat is belangrijk voor de geamputeerde. De meeste endoskeletale prothesen (pylonen) zijn bedekt met een zachte hoes van polyurethaanschuim die is ontworpen om te passen bij de vorm van het gezonde ledemaat van de patiënt. Deze schuimhoes wordt vervolgens bedekt met een sok of kunsthuid die is geverfd om te passen bij de huidskleur van de patiënt.

Het fabricageproces

Prothetische ledematen worden niet in massa geproduceerd om in winkels te worden verkocht. Net als de manier waarop een kunstgebit of bril wordt aangeschaft, worden prothetische ledematen eerst voorgeschreven door een arts, meestal na overleg met de geamputeerde, een prothesemaker en een fysiotherapeut. De patiënt gaat dan naar de prothesemaker om een ledemaat te laten plaatsen. Hoewel sommige onderdelen, bijvoorbeeld de koker, op maat worden gemaakt, worden veel onderdelen (voeten, pylonen) in een fabriek vervaardigd, naar de prothesemaker gestuurd en bij de prothesemaker geassembleerd in overeenstemming met de behoeften van de patiënt. Bij enkele vestigingen worden de ledematen van begin tot eind op maat gemaakt.

Meten en gieten

- 1 Nauwkeurigheid en aandacht voor detail zijn belangrijk bij de vervaardiging van prothetische ledematen, omdat het doel is een ledemaat te hebben dat zo comfortabel en bruikbaar mogelijk benadert als een natuurlijk ledemaat. Voordat met de fabricage van het ledemaat wordt begonnen, evalueert de prothesemaker de geamputeerde en maakt een afdruk of digitale uitlezing van het restledemaat.

- 2 De prothesemaker meet vervolgens de lengtes van relevante lichaamssegmenten en bepaalt de locatie van botten en pezen in het resterende deel van de ledemaat. Met behulp van de afdruk en de afmetingen maakt de prothesemaker vervolgens een gipsafdruk van de stomp. Dit wordt meestal gemaakt van gips uit Parijs, omdat het snel droogt en een gedetailleerde indruk geeft. Van het gipsverband wordt een positief model - een exacte duplicaat - van de stomp gemaakt.

Het stopcontact maken

- 3 Vervolgens wordt een vel doorzichtige thermoplast verwarmd in een grote oven en vervolgens vacuüm gevormd rond de positieve mal. Bij dit proces wordt de verwarmde plaat eenvoudig in een vacuümkamer over de bovenkant van de mal gelegd. Indien nodig wordt de plaat opnieuw verwarmd. Vervolgens wordt de lucht tussen het vel en de mal uit de kamer gezogen, waardoor het vel rond de mal wordt samengevouwen en het in de exacte vorm van de mal wordt gedwongen. Deze thermoplastische plaat is nu de testbus; het is transparant zodat de prothesemaker de pasvorm kan controleren.

- 4 Voordat de vaste koker wordt gemaakt, werkt de prothesemaker samen met de patiënt om ervoor te zorgen dat de testkoker goed past. Bij een ontbrekend been loopt de patiënt met de testkoker om en bestudeert de prothesemaker het lopen. De patiënt wordt ook gevraagd om uit te leggen hoe de pasvorm aanvoelt; comfort staat voorop. De testbus wordt vervolgens aangepast aan de invoer van de patiënt en opnieuw geprobeerd. Omdat het materiaal waaruit de testbus is gemaakt thermoplastisch is, kan deze worden opgewarmd om kleine aanpassingen in vorm te maken. De patiënt kan ook dikkere sokken krijgen voor een comfortabelere pasvorm.

- 5 De vaste sok wordt dan gevormd. Omdat het meestal van polypropyleen is gemaakt, kan het op dezelfde manier als de testbus vacuüm worden gevormd over een mal. Het is gebruikelijk dat de stomp na de operatie krimpt en ongeveer een jaar later stabiliseert. De koker wordt dus meestal op dat moment vervangen, en daarna wanneer anatomische veranderingen een verandering noodzakelijk maken.

Fabricage van de prothese

- 6 Er zijn veel manieren om de onderdelen van een prothetisch lidmaat te vervaardigen. Stukken plastic, waaronder stukken zachtschuim die als voering of opvulling worden gebruikt, worden gemaakt volgens de gebruikelijke methoden voor het vormen van plastic. Deze omvatten vacuümvormen (zie nr. 3 hierboven), spuitgieten - gesmolten plastic in een mal dwingen en laten afkoelen - en extruderen, waarbij het plastic door een gevormde matrijs wordt getrokken. Pylonen die zijn gemaakt van titanium of aluminium kunnen worden gegoten; bij dit proces wordt vloeibaar metaal in een stalen matrijs met de juiste vorm geperst. De houten stukken kunnen worden geschaafd, gezaagd en geboord. De verschillende componenten worden op verschillende manieren in elkaar gezet, met behulp van bouten, lijmen en lamineren, om er maar een paar te noemen.

- 7 De hele ledemaat wordt geassembleerd door de technicus van de prothesemaker met behulp van gereedschappen zoals een momentsleutel en een schroevendraaier om de

Een typisch kunstledemaat, in dit geval een boven-de-knieprothese. De schuimrubberen hoes is bedekt met een kunsthuid die is gepunt om overeen te komen met de natuurlijke huidskleur van de patiënt. prothese samen. Hierna past de prothesemaker opnieuw de vaste koker aan bij de patiënt, dit keer met het voltooide, op maat gemaakte ledemaat bevestigd. Daarna worden de laatste aanpassingen gedaan.

Een typisch kunstledemaat, in dit geval een boven-de-knieprothese. De schuimrubberen hoes is bedekt met een kunsthuid die is gepunt om overeen te komen met de natuurlijke huidskleur van de patiënt. prothese samen. Hierna past de prothesemaker opnieuw de vaste koker aan bij de patiënt, dit keer met het voltooide, op maat gemaakte ledemaat bevestigd. Daarna worden de laatste aanpassingen gedaan.

Fysiotherapie

Als de prothetische ledemaat eenmaal is aangebracht, moet de patiënt vertrouwd raken met het apparaat en het leren gebruiken om de uitdagingen van het dagelijks leven aan te kunnen. Tegelijkertijd moeten ze speciale oefeningen leren die de spieren versterken die worden gebruikt om de prothese te verplaatsen. Wanneer de patiënt is uitgerust met een myo-elektrisch apparaat, is het soms waar dat de spieren te zwak zijn om het apparaat effectief te signaleren, dus opnieuw worden de spieren getraind om ze te versterken. Sommige nieuwe geamputeerden zijn getraind om de apparaten - inclusief de sokken - dagelijks te wassen en te oefenen om ze aan en uit te trekken.

Een patiënt met een kunstarm moet zowel de arm en de vergrendeling ervan als de hand leren gebruiken. Als de geamputeerde door een ongeval een arm heeft verloren en vervolgens wordt voorzien van een myo-elektrisch apparaat, is dit relatief eenvoudig. Als het verlies van de ledemaat aangeboren is, is dit moeilijk. Er is een instructiesysteem ontwikkeld om geamputeerden te leren hoe ze veel kleine taken kunnen uitvoeren met slechts één hand.

Sommige patiënten met een kunstbeen ondergaan ook fysiotherapie. Een nieuwe geamputeerde heeft doorgaans 18-20 weken nodig om weer te leren lopen. Patiënten leren ook hoe ze in en uit bed moeten stappen en hoe ze in en uit een auto moeten stappen. Ze leren hoe ze heuvel op en af moeten lopen, en hoe ze veilig kunnen vallen en opstaan.

Kwaliteitscontrole

Er bestaan geen normen voor prothetische ledematen in de Verenigde Staten. Sommige fabrikanten pleiten voor het instellen van die van de International Standards Organization of Europe, vooral omdat Amerikaanse exporteurs van prothetische ledematen naar Europa zich daar toch aan moeten conformeren. Anderen vinden deze regelgeving verwarrend en onrealistisch; ze zouden liever zien dat de Verenigde Staten hun eigen, meer redelijke normen opstellen.

Het ontbreken van normen betekent niet dat fabrikanten van prothetische ledematen geen manieren hebben bedacht om hun producten te testen. Sommige tests evalueren de sterkte en levensduur van het apparaat. Statische belastingen testen bijvoorbeeld de sterkte. Een belasting wordt gedurende een periode van 30 seconden aangebracht, gedurende 20 seconden vastgehouden en vervolgens gedurende een periode van 30 seconden verwijderd. Het ledemaat mag door de test niet worden vervormd. Om te testen op falen, wordt een belasting uitgeoefend op de ledemaat totdat deze breekt, waardoor de sterktelimieten worden bepaald. Cyclische belastingen bepalen de levensduur van het apparaat. Een belasting wordt twee miljoen keer toegepast met één belasting per seconde, waarmee een gebruik van vijf jaar wordt gesimuleerd. Experimentele prothetische ledematen worden meestal als haalbaar beschouwd als ze 250.000 cycli overleven.

De Toekomst

Veel experts zijn optimistisch over de toekomst van prothetische ledematen; in ieder geval zijn de meesten het erover eens dat er enorm veel ruimte voor verbetering is. Een prothetisch ledemaat is een geavanceerd apparaat, maar het is bij voorkeur eenvoudig van ontwerp. De ideale prothese moet voor de patiënt gemakkelijk te leren zijn, weinig reparatie of vervanging vereisen, comfortabel en gemakkelijk aan- en uit te trekken zijn, sterk en toch licht van gewicht zijn, gemakkelijk verstelbaar zijn, er natuurlijk uitzien en gemakkelijk schoon te maken zijn . Onderzoek richt zich op deze weliswaar utopische prothese, en de afgelopen jaren zijn er stappen gezet.

Koolstofvezel is een sterk, lichtgewicht materiaal dat nu wordt gebruikt als basis voor endoskeletale onderdelen (de pylonen). In het verleden werd het voornamelijk gebruikt voor het versterken van exoskeletale prothesen, maar sommige experts beweren dat koolstofvezel een superieur materiaal is dat uiteindelijk metalen in pylonen zal vervangen.

Een onderzoeker heeft software ontwikkeld die een raster op een CAT-scan van de stomp legt om aan te geven hoeveel druk het zachte weefsel aankan met een minimale hoeveelheid pijn. Door het computermodel te bekijken, kan de prothesemaker een koker ontwerpen die de hoeveelheid zacht weefsel dat wordt verplaatst, minimaliseert.

Een experimentele drukgevoelige voet is ook in de maak. Druktransducers in de voeten sturen signalen naar elektroden die in de stomp zijn geplaatst. De zenuwen kunnen de signalen dan dienovereenkomstig ontvangen en interpreteren. Geamputeerden kunnen op het nieuwe apparaat normaler lopen omdat ze de grond kunnen voelen en hun gang op de juiste manier kunnen aanpassen.

Een andere revolutionaire ontwikkeling op het gebied van beenprothesen is de introductie van een bovenknieprothese met een ingebouwde computer die kan worden geprogrammeerd op het looppatroon van de patiënt, waardoor lopen automatischer en natuurlijker wordt.

Productieproces

- Kunstgras

- Kunstmatig hart

- Kunstmatige hartklep

- Kunstbloed

- Kunstbloem

- Drie 3D-printtoepassingen om over te lachen

- Bosch voegt kunstmatige intelligentie toe aan industrie 4.0

- Is kunstmatige intelligentie fictie of rage?

- Kunstmatige Intelligentie Robots

- Voor- en nadelen van kunstmatige intelligentie

- Big data versus kunstmatige intelligentie