Tapijt

Achtergrond

Tapijt is een vloerbedekking van textiel die zich onderscheidt van de meer algemene term "tapijt" doordat het aan het vloeroppervlak wordt bevestigd en zich van muur tot muur uitstrekt. De vroegste volkeren bedekten de vloeren van hun woningen met dierenhuiden, gras of, later, geweven rieten matten. Toen mensen leerden hoe ze katoen en wol moesten spinnen, vervingen geweven matten van deze materialen grotendeels eerdere bekledingen. Rond 3000

De eerste opvallende tapijten werden geweven door nomaden. De dikke tapijten waren gemakkelijk te vervoeren en werden over de zandbodem van tentwoningen gelegd. Vroege weefgetouwen waren eveneens gemakkelijk te vervoeren. Twee gevorkte takken werden verbonden door een dwarsbalk die de hangende schering vasthield, en een houten staaf werd gebruikt om bindende inslagdraden plat te maken, terwijl de losse scheringuiteinden de pool van het tapijt vormden. Het Pazyryk-tapijt is gedocumenteerd als het vroegste handgetouwtapijt, daterend uit 500

Vanaf dit vroege begin groeide tapijtweven tot zijn hoogste kunstvorm in Turkije, Iran, India en China. Met katoen, linnen of hennep als basis en wol of zijde als luxueuze pool, maakten wevers een knoop uit de pooldraad en vormden vervolgens een rij knopen die stevig werd vastgeslagen. Het proces was tijdrovend:enkele van de beste handgemaakte tapijten hebben maar liefst 2.400 knopen per vierkante inch (372 knopen per vierkante cm). De schitterende kleuren van deze oude tapijten kwamen van natuurlijke kleurstoffen zoals meekrap, indigo, genista, wede en oker. Sommige wevers voegden aluin toe aan deze kleurstoffen om de kleur te fixeren, en een paar weefden goud en kostbare juwelen in hun tapijten.

Terwijl Europeanen eeuwenlang gretig gebruik maakten van kant-en-klare tapijten uit het Midden-Oosten, kreeg de tapijtmakerij zelf geen vaste voet op het continent totdat Frankrijk Moorse wevers importeerde rond A.D. 1300. Rond 1600 bloeiden tapijtgilden rond Aubusson en Savonnerie. Engeland importeerde ook Perzische wevers, evenals Franse, en tegen 1700 waren zowel Wilton als Axminster, bekend om hun wol, gecharterde steden voor het maken van tapijten. Het maken van tapijten in Europa begon met de "Brussels weave" in Frankrijk en Vlaanderen. Dit weefsel wordt gevormd door garen over staven te plaatsen om ongesneden lussen te creëren. Wilton-tapijten worden gesneden door een mes dat de staaf in het Brusselse weefsel vervangt. In 1801 vond Joseph M. Jacquard een apparaat uit voor handweefgetouwen die ponskaarten gebruikten om tot zes soorten garenkleuren in textiel te plaatsen, waardoor de productie toenam. Deze techniek werd in 1825 toegepast voor tapijtweefgetouwen.

De eerste tapijtfabriek in de VS werd in 1791 gebouwd door William Sprague in Philadelphia. Zijn weefgetouwen, gebaseerd op Engelse uitvindingen, konden lopers van 27 inch (69 cm) maken die aan elkaar konden worden genaaid om grotere tapijten te maken. Tegen 1800 kon in één dag 6-8 yards (7-9 m) tapijt worden gemaakt. Erastus Bigelow bouwde in 1825 een molen in Clinton, Massachusetts, en vond in 1839 het weefgetouw uit, dat de tapijtproductie verdubbelde. Hij vond ook het eerste kamerbreed tapijt uit in 1877. Elektrische weefgetouwen verbeterden in de loop der jaren; al snel kon een weefgetouw 75 yards (82 m) tapijt van hoge kwaliteit per dag maken.

Synthetische garens komen bij de tapijtfabrikant aan in de vorm van stapelvezels of in de vorm van continu filament in bulk. De stapelvezels, die gemiddeld 7 inch lang zijn, zijn losse, individuele strengen die in balen aankomen.

Synthetische garens komen bij de tapijtfabrikant aan in de vorm van stapelvezels of in de vorm van continu filament in bulk. De stapelvezels, die gemiddeld 7 inch lang zijn, zijn losse, individuele strengen die in balen aankomen.

De tapijtproductie veranderde drastisch aan het begin van de 20e eeuw en begon ongunstig met een uitbarsting van getufte spreien in Dalton, Georgia, geleid door de jonge ondernemer Catherine Evans Whitener. Tuften is het proces waarbij garen in een grondweefsel wordt geponst om in een zeer snel tempo veel ongesneden lussen te maken. In de Tweede Wereldoorlog domineerden fabrieken van getufte bedspreien het Dalton-gebied en al snel begonnen ze ook getufte tapijten te produceren. De vraag naar deze ruw gemaakte vloerkleden was even groot als die naar de spreien. Aanvankelijk gebruikten ze goedkoop, gemakkelijk verkrijgbaar katoen voordat ze overstapten op synthetische garens, maar het aantal Dalton-tapijtmakers groeide omdat ze grote hoeveelheden relatief eenvoudig te maken kamerbreed getufte tapijten en, uiteindelijk, tapijten produceerden. Tapijt, ooit een luxe, werd betaalbaar voor de meeste Amerikanen. Tegenwoordig vormt tapijt 72% van alle vloeren, waarbij getuft tapijt 91,5% van de productie uitmaakt, en de stad Dalton is verantwoordelijk voor meer dan 70% van de wereldproductie van tapijt.

Grondstoffen

Tapijt bestaat uit geverfde poolgarens; een primaire rug waarin de garens zijn genaaid; een secundaire rug die het tapijt steviger maakt; lijm die de primaire en secundaire ruggen bindt; en, in de meeste gevallen, een kussen dat onder het tapijt wordt gelegd om het een zachter, luxer gevoel te geven.

Zevenennegentig procent van de poolgarens bestaat tegenwoordig uit synthetische polymeren; de rest van de garens is van wol en bestaat uit het duurdere, geweven tapijt. Synthetische stoffen zijn kunststoffen zoals nylon (dat in 66% van al het tapijt zit), acryl (15%), polyester (minder dan 15%) en polypropyleen (minder dan 5%). Deze poolgarens worden geverfd met behulp van een verscheidenheid aan organische chemische verbindingen, of soms organometaalcomplexen.

Zowel de primaire als de secundaire rug zijn grotendeels gemaakt van geweven of niet-geweven polypropyleen, hoewel sommige secundaire ruggen nog steeds van jute kunnen zijn, een natuurlijke vezel die, wanneer geweven, op jute lijkt. De lijm die wordt gebruikt om de rug aan elkaar te binden, is bijna universeel synthetisch rubberlatex. De meest voorkomende vulling is rebond (gebonden urethaan), hoewel in plaats daarvan verschillende vormen van synthetische latex, polyurethaan of vinyl kunnen worden gebruikt. Rebond is gerecycled urethaanschroot dat in stukken van uniforme grootte wordt gehakt en in lagen wordt geperst. Hoewel zeldzaam, bestaat sommige tapijtdemping uit paardenhaar of jute. Een plastic bovenblad wordt meestal aan het bovenblad toegevoegd om een glad oppervlak tegen het tapijt te verzekeren.

Het fabricageproces

Aangezien het meeste tapijt in de VS getuft is; eerdere methoden voor het weven van tapijt, zoals Wilton en Axminster, worden in het volgende verslag genegeerd.

Het garen voorbereiden

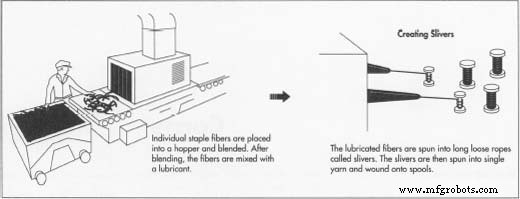

- 1 Synthetische garens komen bij de tapijtfabrikant aan in stapelvezelvorm of in bulk

doorlopende filamentvorm. De stapelvezels, die gemiddeld 18 cm lang zijn, zijn losse, individuele strengen die in balen aankomen. Verschillende balen worden in een trechter tot één batch gemengd. Daarna worden ze, na smering, door een kaardmachine tot lange, losse touwen gesponnen die slivers worden genoemd. De lonten worden vervolgens getrokken, rechtgetrokken en gesponnen tot een enkel garen dat op spoelen wordt gewikkeld. Zowel de enkellaags stapelvezels (nu gesponnen tot filament) als het continue bulkfilament moeten nu in elkaar worden gedraaid om een dikker dubbellaags garen te vormen dat geschikt is voor tuften. De garens worden vervolgens gestoomd om ze te bulken en vervolgens verwarmd tot 270-280 ° F (132-138 ° C). Deze warmte-instelling zorgt ervoor dat het garen zijn vorm behoudt door zijn twist te fixeren. Na afkoeling worden deze garens op buizen gewikkeld en naar de tuftmachines getransporteerd.

doorlopende filamentvorm. De stapelvezels, die gemiddeld 18 cm lang zijn, zijn losse, individuele strengen die in balen aankomen. Verschillende balen worden in een trechter tot één batch gemengd. Daarna worden ze, na smering, door een kaardmachine tot lange, losse touwen gesponnen die slivers worden genoemd. De lonten worden vervolgens getrokken, rechtgetrokken en gesponnen tot een enkel garen dat op spoelen wordt gewikkeld. Zowel de enkellaags stapelvezels (nu gesponnen tot filament) als het continue bulkfilament moeten nu in elkaar worden gedraaid om een dikker dubbellaags garen te vormen dat geschikt is voor tuften. De garens worden vervolgens gestoomd om ze te bulken en vervolgens verwarmd tot 270-280 ° F (132-138 ° C). Deze warmte-instelling zorgt ervoor dat het garen zijn vorm behoudt door zijn twist te fixeren. Na afkoeling worden deze garens op buizen gewikkeld en naar de tuftmachines getransporteerd.

Het garen verven

- 2 De meeste tapijten worden geverfd na het tuften, maar soms worden de garens eerst geverfd. De methoden omvatten het plaatsen van 500-1.000 pond (227-455 kg) vezels in onder druk staande vaten

waardoor behandelde kleurstoffen worden gecirculeerd, of de vezel continu door het bad wordt geleid, of strengen garen door de vat kleurstof. Het garen kan ook op vormen worden gelegd en de verwarmde kleurstoffen kunnen vervolgens onder druk van binnenuit de vormen worden gedwongen om het garen te kleuren. Een andere methode voert het garen door drukrollen, terwijl een andere methode het garen op een vorm breit die vervolgens wordt bedrukt met kleurstoffen voordat het garen wordt ontrafeld. Al het geverfde garen wordt vervolgens gestoomd, gewassen en gedroogd.

waardoor behandelde kleurstoffen worden gecirculeerd, of de vezel continu door het bad wordt geleid, of strengen garen door de vat kleurstof. Het garen kan ook op vormen worden gelegd en de verwarmde kleurstoffen kunnen vervolgens onder druk van binnenuit de vormen worden gedwongen om het garen te kleuren. Een andere methode voert het garen door drukrollen, terwijl een andere methode het garen op een vorm breit die vervolgens wordt bedrukt met kleurstoffen voordat het garen wordt ontrafeld. Al het geverfde garen wordt vervolgens gestoomd, gewassen en gedroogd.

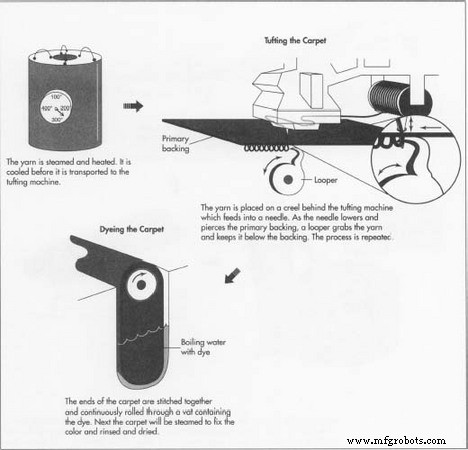

Tapijt tuften

- 3 Het garen wordt op een rek (een staaf met spiesen) achter de tuftmachine gelegd en vervolgens in een nylon buis gevoerd die naar de tuftnaald leidt. De naald doorboort de primaire rug en duwt het garen naar beneden in een lus. Foto-elektrische sensoren regelen hoe diep de naalden in de ondergrond steken, zodat de hoogte van de lussen kan worden geregeld. Een grijper, of platte haak, grijpt en laat de lus van garen los terwijl de naald zich terugtrekt; de backing wordt naar voren geschoven en de naald doorboort nog een keer de backing verderop. Om gesneden pool te maken, is een grijper die in de tegenovergestelde richting is gericht, uitgerust met een mes dat werkt als een schaar en de lus doorknipt. Dit proces wordt uitgevoerd door enkele honderden naalden (tot 1200 over de breedte van 3,7 ml) en er worden enkele honderden rijen steken per minuut uitgevoerd. Een tuftmachine kan dus enkele honderden vierkante meters tapijt per dag produceren.

Het getufte tapijt verven

- 4 Voor tapijt in effen kleuren wordt tapijt van verschillende standaard rollengtes aan elkaar genaaid om een doorlopende rol te maken, die vervolgens in een vat wordt gevoerd. Het vat wordt gevuld met water, dat eerst wordt verwarmd voordat kleurstoffen en chemicaliën worden gemengd. Het mengsel wordt vervolgens langzaam aan de kook gebracht en gedurende vier uur gekookt. Een andere methode om effen gekleurd tapijt te maken, is door meerdere rijen aan elkaar te naaien om één doorlopende rol te maken, die vervolgens onder staven wordt gevoerd die de kleur in de pool laten uitvloeien. Na het verven wordt het tapijt vervolgens gestoomd om de kleur te fixeren, overtollige kleur wordt afgewassen en het tapijt wordt gedroogd en op een rol gelegd.

- 5 Om bedrukt tapijt van verschillende dessins te maken, gaat wit tapijt onder schermen door waarin gaten in het gewenste patroon zijn gesneden. De gewenste kleur wordt door de gaatjes in het scherm geschraapt en het tapijt wordt 36 inch (91 cm) opgeschoven naar een ander scherm dat via het scherm een nieuwe kleur in een ander design aanbrengt. Met deze methode kunnen maximaal acht kleuren worden aangebracht.

- 6 Een andere methode voor het verven van bedrukt tapijt is om het onder reliëfcilinders door te voeren met verhoogde delen in een dessin, die de kleur in het tapijt drukken. Elke cilinder biedt een ander ontwerp voor een andere kleur. Na het verven wordt het bedrukte tapijt gestoomd, overtollige kleurstoffen worden afgewassen en het tapijt wordt vervolgens gedroogd en op rollen gelegd om naar de afwerkingsafdeling te gaan.

Het tapijt afwerken

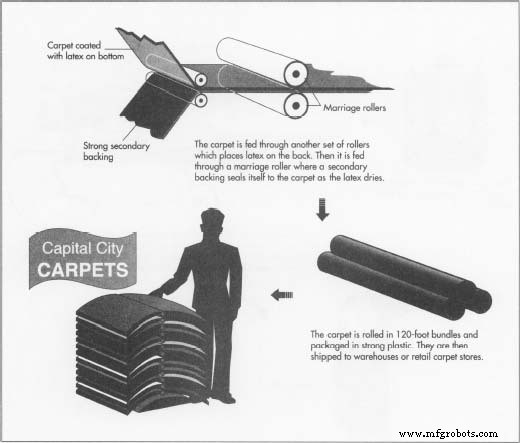

- 7 De uiteinden van het geverfde tapijt worden eerst aan elkaar genaaid om een doorlopende riem te vormen. Deze band wordt vervolgens onder een dispenser gerold die een laag latex op de bodem van het tapijt verspreidt.

Tegelijkertijd wordt een sterke secundaire backing ook gecoat met latex. Beide worden vervolgens op een huwelijksroller gerold, die ze tot een sandwich vormt en ze samen verzegelt.

Het tapijt wordt vervolgens in een oven geplaatst om de latex uit te harden.

- 8 Het voltooide tapijt wordt vervolgens gestoomd, geborsteld, gestofzuigd en door een machine geleid die alle plukjes die boven het uniforme oppervlak uitsteken, afknipt. Het tapijt wordt vervolgens opgerold in lengtes van 120 voet (37 m), die vervolgens worden verpakt in sterk plastic en worden verzonden naar het voorraadmagazijn van de tapijtfabrikant of naar een tapijtwinkel.

Kwaliteitscontrole

Elk stuk tapijt dat getuft is, wordt gecontroleerd om te zien of er geen plukjes ontbreken. Een persoon met een eennaalds tuftpistool schiet stapelgaren af waar gaten worden gevonden. Elk stuk tapijt wordt vervolgens geïnspecteerd. De fabrikant controleert of het stuk de juiste afmetingen heeft en of de plukhoogte de gewenste lengte heeft. Het statische schokpotentieel wordt ook getest.

De meeste staten vereisen een ontvlambaarheidstest. Een geprepareerd monster van 9 x 9 inch (23 x 23 cm) wordt op een stalen plaat geplaatst met in het midden een gat met een diameter van 20 cm. In het midden wordt een methenaminetablet ontstoken. Als het verkoolde gedeelte in zeven van de acht proeven niet de omtrek van het gat bereikt, passeert het tapijt. Een andere belangrijke test bepaalt de slijtvastheid van het tapijt. Een exemplaar van tapijt wordt in een trommel geplaatst en met een stalen bal met rubberen noppen erop geslagen gedurende 20.000 tot 50.000 omwentelingen. Na deze test zou het tapijt er als nieuw uit moeten zien. Om te testen hoe de kleur van het tapijt bestand is tegen zonlicht, wordt een standaard lichtbron die zonlicht nabootst op een exemplaar gericht, dat vervolgens wordt beoordeeld op basis van het aantal belichtingseenheden dat nodig is om zichtbaar kleurverlies te veroorzaken.

De massa per oppervlakte-eenheid poolgaren is een belangrijke test omdat de pooldichtheid het gevoel van het tapijt bepaalt. Eerst wordt het synthetische garen van het tapijt verwijderd, hetzij met fysieke middelen (het wordt van de primaire rug gescheurd) of met chemische middelen (het wordt opgelost). Het garen wordt vervolgens opgelost in een oplosmiddel en vervolgens gedroogd in een oven om het oplosmiddel te verwijderen. Het droge residu wordt vervolgens gewogen en gecontroleerd om te zien of de massa is zoals gespecificeerd voor dat type tapijt. Elk type synthetische vezel heeft zijn eigen receptuur. Nylon, het meest gebruikte synthetische garen, wordt opgelost in zoutzuur en 15 minuten gedroogd bij 77 ° F (25 ° C).

Rugstoffen en tapijtvulling worden op sterkte getest door ze in een bankschroef te trekken totdat ze breken. De sterkte van de primaire backing wordt zowel voor als na het tuften gecontroleerd. De delaminatiesterkte van de secundaire rug wordt ook getest door te bepalen met welke kracht de secundaire rug van de primaire rug kan worden getrokken.

Een deel van het kwaliteitscontroleproces is aan de klant, die tapijt moet kiezen met de juiste sterkte en duurzaamheid voor de verwachte hoeveelheid verkeer in de kamer, regelmatig moet stofzuigen en het tapijt minstens één keer per jaar professioneel grondig moet laten reinigen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Snijoplossing voor de tapijtindustrie – digitale snijmachine