Bier

Achtergrond

De familie van dranken die in het algemeen "bier" wordt genoemd, wordt al eeuwenlang gebrouwen. Bieren worden verkregen door gistfermentatie van gemoute graankorrels, waaraan hop en water zijn toegevoegd. Het brouwen is geëvolueerd van een ambachtelijk ambacht naar een moderne industrie waar grote brouwerijen hun bieren wereldwijd exporteren. Per hoofd van de bevolking consumeren Duitsers het meeste bier met ongeveer 40 gallons (151 1) per persoon per jaar. Bierdrinkers in de VS staan op de veertiende plaats in de wereld, met Amerikaanse brouwerijen die ongeveer 156.900 miljoen vaten bier per jaar produceren. Elk vat is het equivalent van 117 liter of ongeveer 31 gallons.

De ware oorsprong van bier kan alleen worden gissen. Vroege pogingen tot brouwen vonden plaats rond 7000

Bierbrouwen was al een bloeiende industrie in Europa toen de Verenigde Staten zich in 1776 onafhankelijk verklaarden. Europese immigranten brachten hun brouwvaardigheden naar Amerika en stichtten een bloeiende bierindustrie. Sommige technologische ontwikkelingen, bijvoorbeeld de gistscheider, maakten massaproductie van bier mogelijk. Flessenbier werd in 1875 geïntroduceerd door de Joseph Schlitz Brewing Company in Milwaukee, Wisconsin, een stad die beroemd is om zijn brouwerijen. In de jaren dertig kwam bier in blik voor het eerst op de markt. De Amerikaanse biermarkt wordt tegenwoordig gedomineerd door verschillende grote bedrijven zoals Miller en Anheuser Busch, hoewel microbrouwerijen en brouwerijcafés die hun eigen merken produceren steeds populairder worden.

Grondstoffen

Bier heeft deze ingrediënten nodig om te brouwen:goed bereide graankorrels (meestal gerst en maïs of rijst), hop (wetenschappelijke naam Humulus lupulus), zuiver water en biergist. Elk ingrediënt kan smaak, kleur, carbonatatie, alcoholgehalte en andere subtiele veranderingen in het bier beïnvloeden. Granen worden zorgvuldig opgeslagen en behandeld om de hoogste kwaliteit te bevorderen. Hop is een vorm van gecultiveerde meerjarige hennep, en de bruikbare delen van de wijnstok, de kleverige kegels, worden uit de bloei ontwikkeld. Ongeveer 35 pond (16 kg) gerstemout en 15 pond (7 kg) graan worden gebruikt om elk vat bier van 31 gallon te maken. Grote hoeveelheden zuiver water zijn uiterst belangrijk, niet alleen als ingrediënt, maar ook voor het schoonhouden van de brouwapparatuur. In bier kan water met veel kalk of ijzer het fermentatieproces verstoren en het eindproduct verkleuren. Gisten zijn schimmels, dit zijn micro-organismen die suikers door fermentatie tot alcohol reduceren. Sommige soorten biergist zijn goed bewaarde handelsgeheimen.

Buiten het bier zelf vereist het proces ook verschillende zuren en reinigingschemicaliën om de brouwapparatuur te onderhouden en te steriliseren. Het eindproduct vereist ook verpakking, waaronder kartonnen producten voor dozen, aluminium voor blikjes, glas voor flessen en roestvrij staal voor vaatjes en andere commerciële afgifteapparatuur. Het merendeel van de brouwapparatuur is van roestvrij staal, met uitzondering van de brouwketels, die van koper zijn.

Het brouwproces

Mouten

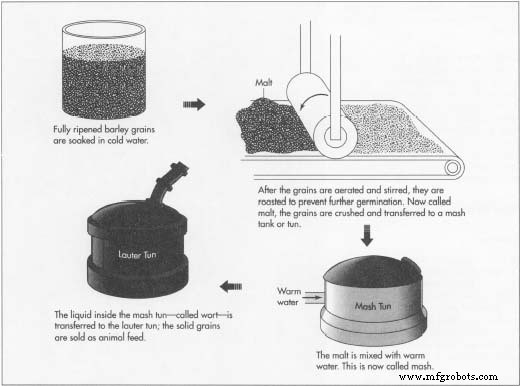

- 1 Volledig gerijpte gerstkorrels worden "geweekt" of geweekt in koud water totdat ze volledig verzadigd zijn. Het water wordt eenmaal per dag ververst en na 45-72 uur worden de granen in ondiepe tanks geplaatst. Het graan wordt belucht en geroerd, waardoor het ontkiemt, waarbij enzymen zoals moutdiastase vrijkomen. Moutdiastase zet het zetmeel in het graan om in suiker voor fermentatie. Zodra de kieming voldoende is voltooid, meestal zes dagen, wordt het graan geroosterd om het kiemproces te stoppen. Het exacte punt waarop het branden begint en eindigt, beïnvloedt de smaak en kleur van het bier. Het product op dit punt wordt mout genoemd.

De automatische conservenfabriek doet de arbeiders in deze conservenfabriek uit de jaren 70 in de schaduw. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

De automatische conservenfabriek doet de arbeiders in deze conservenfabriek uit de jaren 70 in de schaduw. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

Terwijl amateurbrouwers recepten naar believen uitwisselen, worden de commerciële recepten voor bier stevig bewaard als elk staatsgeheim. Tot de afgelopen decennia was de productie van bier, net als wijn, een prachtige combinatie van kunst, wetenschap en geluk. Centraal in het proces stond de brouwmeester, een traditionele handwerksman gehuld in de laboratoriumjas van een wetenschapper en met het klembord van een productie-ingenieur. In de 20e eeuw hebben bedrijfsbrouwerijen zich ontwikkeld tot een intrigerende combinatie van flow-productie in het brouwproces en geautomatiseerd inblikken, bottelen en warehousing.

In de 19e eeuw bloeide de brouwerij-industrie toen talloze brouwmeesters putten uit hun Europese erfgoed en fungeerden als chemici, biologen, ingenieurs, uitvinders en verkopers. De combinatie van lokale ingrediënten, waterkwaliteit en de tradities en vaardigheden van de brouwmeester betekende dat veel regio's, zelfs locales, hun eigen merken konden hebben. Vóór mechanische koeling, pasteurisatie en snelle transportfaciliteiten was nationale distributie natuurlijk onmogelijk. Een gevolg hiervan was dat de Verenigde Staten altijd hebben genoten van een grote verscheidenheid aan regionale bieren. In 1867 waren er brouwerijen in elke staat en elk gebied, een verbazingwekkend totaal van 3.700; in 1934 waren er nog meer dan 800 in bedrijf; in 1994 droegen er ongeveer 500. Na de Drooglegging en met de ontwikkeling van stalen blikken voor bier in 1935, verlegden brouwerijen hun aandacht van de primaire interesse in bars naar thuisconsumptie.

Ondanks de schijnbare alomtegenwoordigheid van nationale merken van de mega-brouwerijen, ondersteund door hun enorme advertentiebudgetten, gaat deze traditie van honderden lokale merken door. In de afgelopen jaren is het zelfs vergroot door de opkomst van zogenaamde "microbrouwerijen" die de brouwapparatuur vaak tentoonstellen als onderdeel van het decor van een drankgelegenheid en hun producten voornamelijk ter plaatse distribueren.

William S. Pretzer

De puree bereiden

- 2 De mout wordt geplet met behulp van ijzeren walsen en overgebracht naar de maischtank (of "tun"). Deze tank is een groot koperen of roestvrijstalen vat dat de mout mengt met warm water totdat het een papachtige consistentie heeft. Dit mengsel wordt puree genoemd. Na vermenging met soortgelijke bereide graankorrels, wordt de temperatuur van de puree stapsgewijs verhoogd van 100-170°F (38-77°C), zodat de enzymen reageren. De enzymen breken het zetmeel in het graan af en zetten het om in enkelvoudige suikers. Later zet de gist de suikers om in alcohol. Eenmaal voltooid, mag de puree ongestoord blijven zodat de vaste stoffen naar de bodem van de tank kunnen dalen.

Bier heeft deze ingrediënten nodig voor goed brouwen:bereide graankorrels (meestal gerst en maïs of rijst), hop, puur water en biergist. Elk ingrediënt kan smaak, kleur, carbonatatie, alcoholgehalte en andere subtiele veranderingen in het bier beïnvloeden.

Bier heeft deze ingrediënten nodig voor goed brouwen:bereide graankorrels (meestal gerst en maïs of rijst), hop, puur water en biergist. Elk ingrediënt kan smaak, kleur, carbonatatie, alcoholgehalte en andere subtiele veranderingen in het bier beïnvloeden.

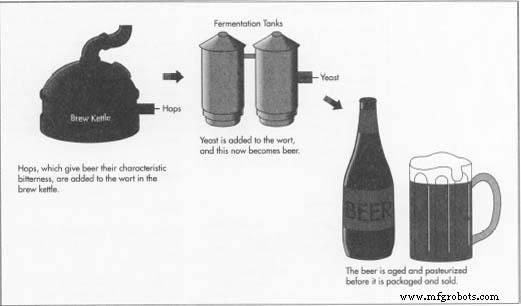

Het wort brouwen

- 3 De vloeistof in het beslag wordt overgebracht naar een andere tank, een filterkuip genaamd. Dit wordt bereikt door de vloeistof naar buiten te zuigen door de onderste laag van puree vaste stoffen, die als een filter fungeert. Heet water wordt aan de bovenkant van de maischtank toegevoegd om de resterende vloeistof, nu wort genoemd, uit de maisch te spoelen. De vaste resten van het graan worden gedroogd en door de brouwerij verkocht als veevoer. Het wort gaat naar de brouwketels, waar het wordt gekookt om het te steriliseren en waar de zorgvuldig bereide hop wordt toegevoegd. De toevoeging van de hop is belangrijk omdat deze bijdraagt aan de bitterheid van het bier. De brouwketels zijn de meest indrukwekkende apparatuur in het proces. Glanzend koper, ze kunnen 7-12 voet (2-3,6 m) in diameter en twee verdiepingen hoog zijn. Stoom levert meestal de verwarmingsenergie aan de brouwketels. Nadat het brouwen is voltooid, wordt het afgewerkte wort opnieuw gefilterd en naar de fermentatietanks gepompt.

Fermenteren

- 4 In de fermentatietanks moet de atmosfeer zorgvuldig worden gecontroleerd om te voorkomen dat eventuele "rouge" -bacteriën de gist verstoren. Zorgvuldig onderhouden gist (ongeveer een pond per vat wort) wordt aan het wort toegevoegd en de temperatuur van het mengsel wordt langzaam over een periode van dagen verlaagd tot tussen 50°F en 60°F (10-15°C). In dit temperatuurbereik groeit de gist, verbruikt de suiker in het wort en vormen zich bellen van kooldioxide. Het wort is nu bier geworden. Het nieuwe bier wordt gefilterd en nogmaals overgebracht naar de rijpende vaten, waar de temperatuur gedurende 2-24 weken op 33 ° F (° C) wordt gecontroleerd. De kortere bewaartijd levert een bleek pilsbier op, terwijl de Europese lagers (genaamd

Pilsner) langer worden gerijpt om het alcoholgehalte te verhogen.

Pilsner) langer worden gerijpt om het alcoholgehalte te verhogen.

Pasteuriseren

- 5 Na rijping kan het bier gepasteuriseerd worden om de resterende gist te doden en verdere alcoholproductie te voorkomen. Dit wordt bereikt door het bier boven 135 ° F (57 ° C) te verwarmen. Dit proces, genoemd naar Louis Pasteur, staat algemeen bekend om het conserveren van melk. Interessant is dat Pasteur dit proces oorspronkelijk ontwikkelde om bier te bewaren in de jaren 1860. Pasteurisatie wordt echter niet gebruikt bij de productie van echte tapbieren. Deze bieren staan ook bekend als "ijsbieren", omdat ze gekoeld bewaard moeten worden om hun smaak te behouden en de resterende gistactiviteit te vertragen. Velen beschouwen de bieren van de tap het beste in zowel aroma als smaak.

Verpakking

- 6 Of het nu verpakt is in blikjes, flessen of vaten, het bier wordt altijd voorzichtig door het doolhof van leidingen in de bottelarij verplaatst. Dit om de natuurlijke carbonatatie te behouden. Tijdens het bottelen wordt extra koolzuurgas uit de fermentatieketels gebruikt om het aroma van het bier te verbeteren. Hogesnelheidsverpakkingslijnen kunnen duizenden kratten bier per dag verwerken en met moderne geautomatiseerde controle kan de voorraad worden gevolgd door het hele distributienetwerk. Het meeste bier wordt geleverd door lokale distributeurs die inkoopcontracten hebben met de grote brouwerijen.

Het meeste bier is verkrijgbaar in de volgende verpakkingsgrootten:"pony" -blikken en -flessen van ongeveer 8 fluid ounces, standaard 12-ounce blikken en flessen, 16- en 32-ounce jumbo cans, 40-ounce "picknick" -flessen, 8-gallon "pony"-vaten en het standaard biervat van 16 gallon. Ook andere noviteiten en feestarrangementen zijn mogelijk. Blikjes en flessen zijn verpakt in 6, 8, 12 of 24 stuks per doos of doos. De meeste staten eisen statiegeld op het verkooppunt om de teruggave van de flessen en blikjes aan te moedigen.

Wanneer bier uit het vat wordt gedoseerd, wordt een drukapparaat, een "tapper" genoemd, gebruikt om een lichte druk van kooldioxide (meestal 2-6 PSI) op de tapkop uit te oefenen voor afgifte.

Bijproducten/afval

Bierbrouwen produceert verschillende bijproducten die door andere industrieën kunnen worden gebruikt. Tijdens het mouten van de gerst vormen zich worteltjes op het graan en druipen ze af. Deze kunnen worden verzameld en gebruikt voor veevoer. De hop die uit het afgewerkte wort wordt gefilterd, kan ook worden verzameld en opnieuw als meststof worden gebruikt. De resterende gist van het brouwproces is een rijke bron van B-vitamines. Het kan door farmaceutische bedrijven worden gebruikt om vitamines of medicijnen te maken, of als voedseladditief worden gebruikt. Gebruikte bierblikjes en bierflesjes worden routinematig gerecycled.

De Toekomst

Onlangs heeft de bezorgdheid onder burgergroepen over de overmatige consumptie van alcoholische dranken door sommige individuen geleid tot aanvullende overheidsregulering van bier. Er zijn nieuwe waarschuwingen toegevoegd aan etiketten, waarschuwingen voor rijden onder invloed, gevaren voor zwangere vrouwen en andere gezondheidsproblemen die verband houden met alcoholgebruik. Een verminderde tolerantie voor rijden onder invloed, bijvoorbeeld, stimuleerde veel brouwerijen om te pleiten voor verantwoorde consumptie. Als gevolg hiervan hebben bepaalde staten wetten opgesteld om het alcoholgehalte van bier dat binnen hun rechtsgebied wordt verkocht, te controleren. De bierindustrie zal blijven kampen met deze grote maatschappelijke vraagstukken.

Er wordt momenteel veel onderzoek gedaan op het gebied van plantengineering. Brouwerijonderzoekers manipuleren de genen van gerst en andere gewone granen om hun weerstand tegen ziekten te vergroten en nuttige mutaties aan te moedigen. Dit genetisch onderzoek strekt zich ook uit tot het verbeteren van de gist. Het huidige onderzoek is gericht op het produceren van giststammen die bestand zijn tegen besmetting en op het maken van nieuwe gistsoorten die koolhydraten kunnen fermenteren, die gewone gisten niet kunnen verwerken.

De brouwerij-industrie boekt ook vooruitgang op het gebied van snel testen op verontreinigingen. Nieuwe technologie zoals DNA-sondes en eiwit- en chromosoomvingerafdrukken wordt door brouwers ontwikkeld om micro-organismen te detecteren die het brouwproces nadelig kunnen beïnvloeden. Een deel van deze technologie wordt al in de medische wetenschap gebruikt voor het screenen van geneesmiddelen, aids-tests en zwangerschapstesten. Brouwers staan te popelen om dit baanbrekende onderzoek aan te passen aan de bierindustrie.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Bier

- Aangepaste metaalproductie Project Spotlight:biertank

- Kan een bierautomaat helpen bij het oplossen van de kennisoverdrachtcrisis?

- Het 5e ingrediënt:ontdek hoe olievrije perslucht je bier puur kan houden

- 6 manieren waarop stikstof op locatie voordelen oplevert voor brouwers

- Brouwer uit Nashville richt zich op kwaliteit met Atlas Copco-compressor

- Brouwerij Tennessee gebruikt olievrije technologie voor kwaliteitsbier

- Groeiend succes van Charlotte Brewery met Duitse bieren