Jojo

Achtergrond

Een jojo is speelgoed dat bestaat uit twee schijven die met elkaar zijn verbonden en die een lang touw hebben. Traditioneel gemaakt van hout, zijn de schijven nu meestal gemaakt van plastic. Bevestigd aan het midden van de schijven, windt, wikkelt en spoelt de draad terug, terwijl hij aan de vinger van een persoon is bevestigd.

De specifieke oorsprong van de jojo is onzeker. Vroege versies van het speelgoed zijn geplaatst in China, Griekenland en de Filippijnen. Het Nationaal Museum van Athene herbergt verschillende vazen die dateren van rond 500

Geschiedenis

De Europese introductie van de jojo vond veel recenter plaats. Het speelgoed arriveerde in de achttiende eeuw in Frankrijk, waarschijnlijk meegebracht door missionarissen die terugkeerden uit China, en het werd een rage onder de elite. De toekomstige koning van die tijd, Lodewijk XVII, werd op vierjarige leeftijd geschilderd met een jojo in de hand. De Fransen noemden het speelgoed l'emigrette, na de aristocraten die het speelgoed populair maakten en die werden gedwongen te emigreren naar veiligere gebieden toen de revolutie begon.

Vanuit Frankrijk reisde de jojo naar Engeland waar het opnieuw een rage veroorzaakte onder de hogere klassen. De Engelsen noemden het speelgoed bandalore en ook quiz, en illustraties uit de periode tonen soldaten, aristocraten en zelfs koningen die ermee spelen.

In 1927 begon een Filippijnse hulpkelner genaamd Pedro Flores met het snijden en verkopen van speelgoed uit zijn jeugd aan de gasten van het hotel in Santa Monica, Californië, waar hij werkte. In 1929 had de Flores Yo-yo Corporation twee fabrieken in Los Angeles, Californië, waardoor een rage ontstond voor het speelgoed dat door de Verenigde Staten raasde. De jojo van Flores maakte gebruik van een unieke innovatie, de slipstring. Bij eerdere ontwerpen was het touwtje aan de as van de jojo vastgemaakt, zodat de jojo alleen maar op en neer ging. Met het ontwerp van Flores liep een gedraaid stuk touw rond de as, waardoor de jojo kon draaien of "slapen", zodat verschillende trucs konden worden uitgevoerd.

Al snel trok de tol van Flores de aandacht van marketinggenie Donald Duncan. Duncan opende een Flores Yo-yo-fabriek in Chicago, Illinois, en kort daarna kocht hij het bedrijf. Om zijn nieuwe aankoop te promoten, organiseerde Duncan jojo-wedstrijden in steden in het hele land. De jojo werd een landelijke rage; een campagne van 30 dagen in 1930 verkocht drie miljoen van hen.

Een tekort aan hout en arbeidskrachten zette de jojo tijdens de Tweede Wereldoorlog op pauze. Toen de productie in 1947 weer werd opgestart, was Duncan niet de enige op de markt. Jarenlang was het bedrijf in staat om een voorsprong op de concurrentie te behouden met een felle verdediging van hun handelsmerk op de naam jojo, waardoor concurrenten hun speelgoed namen moesten geven, zoals retourtopjes of Filippijnse twirlers.

In 1962 bereikte de jojo nieuwe hoogten in de Verenigde Staten, met de verkoop van 45 miljoen eenheden in een land dat slechts 40 miljoen kinderen had. Duncan voelde dat ze in staat waren om eindelijk de markt terug te winnen en daagde zijn belangrijkste rivaal Royal Tops voor de rechter wegens inbreuk op het handelsmerk. Ze verloren. De rechtbank oordeelde dat Duncan wettelijk geen handelsmerk op de naam jojo kon houden omdat het gewoon de naam van het speelgoed was, en altijd was geweest, zoals vlieger of honkbal. Drie jaar later, diep in de schulden door rechtszaken, dure televisiepromoties en de kosten van het ombouwen van productielijnen van houten naar plastic jojo's, werd Duncan door zijn schuldeisers tot faillissement gedwongen. In 1968 kocht Flambeau Plastics Company de naam Duncan en herstartte de productie; het bedrijf maakt nog steeds Duncan-jojo's.

Grondstoffen

De Grieken maakten hun schijven van terracotta. De Franse emigranten waren ivoor en koper. Filippijnse jojo's zijn gesneden uit waterbuffelhoorn of uit hout. Tot de overstap naar plastic in de late jaren 1960, werden in Amerika gemaakte jojo's gesneden uit massieve blokken esdoorn. De meeste moderne fabrikanten van houten jojo's gebruiken nog steeds esdoorn omdat het de ideale dichtheid heeft om de jojo het juiste gewicht te geven bij de vereiste maat. Maar 90% van de jojo's die tegenwoordig worden verkocht, zijn van plastic. Fabrikanten gebruiken een plastic genaamd K-resin. K-hars kleurt goed, is niet giftig en veerkrachtig genoeg om herhaaldelijk misbruik te overleven, maar zacht genoeg om geen scherpe randen te krijgen.

De string is, en is sinds 1927, puur Egyptisch katoen. Onlangs hebben sommige fabrikanten synthetische snaren geïntroduceerd, maar deze behouden niet de juiste wrijving tegen de binnenkant van de jojo en tegen de as en zullen niet goed presteren.

Traditioneel werd de as gemaakt van hetzelfde hout als de zijkanten van de jojo, omdat het speelgoed uit een enkel massief blok was gesneden. Terwijl hout een ideale wrijving tegen de snaar biedt, zorgt deze wrijving er uiteindelijk voor dat de snaar de as doorsnijdt. En een kapotte as is niet te repareren. Dus de meeste moderne assen zijn gemaakt van aluminium of staal.

Ontwerp

Een jojo werkt op de twee fysieke basiseigenschappen van wrijving en rotatietraagheid. Rotatietraagheid zegt dat een draaiend object weerstand zal bieden aan het bewegen van de as waarop het momenteel draait, en daarom zal een jojo dalen en terugkeren in een recht pad in plaats van te draaien en rond te draaien aan het uiteinde van de draad. Het betekent ook dat het object zal blijven draaien totdat een andere kracht - meestal wrijving - het stopt. De wrijving in een jojo komt van het contact van de snaar met de binnenoppervlakken van de twee helften en van het contact van de snaar met de as. Door de diameter van de as te verkleinen, wordt de wrijving verminderd, waardoor de jojo langer kan draaien, waardoor er meer tijd is om trucs uit te voeren. Maar als de as te klein is, zal de jojo niet goed terugkeren. De afstand tussen de twee helften vereist vergelijkbare overwegingen; het vergroten van de opening vermindert de wrijving tegen de snaar en zorgt ervoor dat de jojo langer kan draaien, maar die wrijving van de snaar tegen de zijkanten als de jojo daalt, maakt deel uit van wat de jojo doet draaien. De breedte van de string heeft hetzelfde effect; een dikkere of dunnere snaar is in wezen hetzelfde als een bredere of smallere opening en zal dezelfde resultaten opleveren. Bovendien is de jojo-snaar ontworpen om een natuurlijke draai te hebben, zodat hij niet afrolt en de jojo loslaat. Maar als de snaar te veel wordt gedraaid, zal de eindlus te strak om de as wikkelen en de jojo stoppen met slapen.

De rotatietraagheid neemt toe naarmate het gewicht wordt verdeeld over de buitenrand van het draaiende object. Een fietswiel heeft bijvoorbeeld veel rotatietraagheid waardoor het lang meedraait en erg stabiel is tijdens het draaien, ideaal voor een jojo. Helaas is een jojo ter grootte van een fietswiel moeilijk in één hand vast te houden en bijna onmogelijk om te gooien, dus de meeste jojo's worden aanzienlijk kleiner gemaakt.

Rekening houdend met al deze variabelen, komt elke jojo-fabrikant tot een andere conclusie over specifieke kenmerken, meestal variërend met een zestiende van een inch (0,16 cm) in elke dimensie en een zestiende van een ounce (1,75 g) in totaalgewicht. Maar ze eindigen allemaal met dezelfde basisconclusie, een jojo die ongeveer 49 gram weegt en ongeveer 6,67 cm in diameter is.

Het fabricageproces

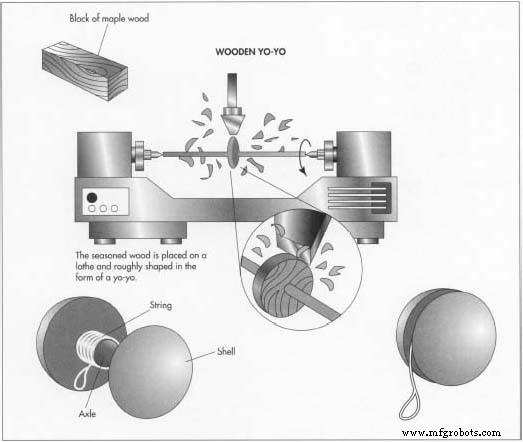

De eerste jojo's die in de Verenigde Staten werden vervaardigd, werden uit massieve blokken esdoorn gesneden. Dit was een tijdrovend maar ongecompliceerd proces. Hout werd eerst gedroogd in enorme ovens. Deze stap is cruciaal in  Elke helft van een plastic jojo bestaat uit twee delen, de buitenste schil en de binnenste schijf. Deze twee stukken worden aan elkaar geklikt en een as verbindt twee helften om een jojo te vormen. het maken van een houten jojo omdat hout kromtrekt en krimpt als het droogt, iets wat moet gebeuren voordat het in de specifieke, uitgebalanceerde vorm van een jojo wordt gesneden. Eenmaal gedroogd, werd het hout op maat gekapt. Vervolgens werd het op een draaibank gezet en met behulp van een masterpatroon om de juiste afmetingen te garanderen, werd het met verschillende beitels tot een jojo geschoren. De jojo werd ofwel gekleurd met houtbeits of geverfd, en daarna afgewerkt met blanke lak. Tegenwoordig gebruiken de meeste fabrikanten van houten jojo's dit proces nog steeds, behalve dat er maar heel weinig meer solide jojo's maken. De meeste boren in de houten helften en verbinden ze met een stalen as. De meeste jojo's die tegenwoordig worden gemaakt, zijn echter van plastic. Dat proces bestaat uit negen stappen.

Elke helft van een plastic jojo bestaat uit twee delen, de buitenste schil en de binnenste schijf. Deze twee stukken worden aan elkaar geklikt en een as verbindt twee helften om een jojo te vormen. het maken van een houten jojo omdat hout kromtrekt en krimpt als het droogt, iets wat moet gebeuren voordat het in de specifieke, uitgebalanceerde vorm van een jojo wordt gesneden. Eenmaal gedroogd, werd het hout op maat gekapt. Vervolgens werd het op een draaibank gezet en met behulp van een masterpatroon om de juiste afmetingen te garanderen, werd het met verschillende beitels tot een jojo geschoren. De jojo werd ofwel gekleurd met houtbeits of geverfd, en daarna afgewerkt met blanke lak. Tegenwoordig gebruiken de meeste fabrikanten van houten jojo's dit proces nog steeds, behalve dat er maar heel weinig meer solide jojo's maken. De meeste boren in de houten helften en verbinden ze met een stalen as. De meeste jojo's die tegenwoordig worden gemaakt, zijn echter van plastic. Dat proces bestaat uit negen stappen.

Schelpen en schijven

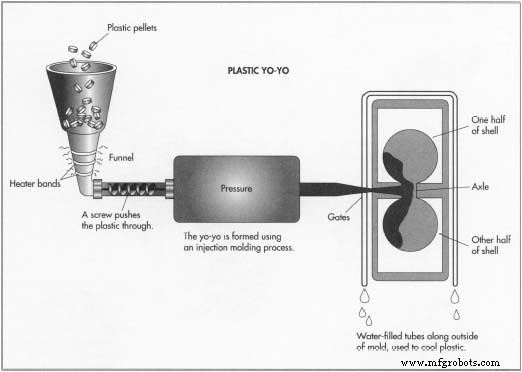

- 1 Elke helft van een plastic jojo begint als twee stukken:het platte, binnenste stuk dat de as zal nemen, wordt de schijf genoemd, en het afgeronde buitenste stuk wordt de schaal genoemd (de jojo van het vlindertype staat tegenover , met een ronde schijf en een platte schaal. Het wordt gemaakt via hetzelfde proces maar op een aparte assemblagelijn). Het plastic dat wordt gebruikt om de schijven en schalen te maken, wordt in de vorm van vaste pellets in een enorme trechter gevoerd met een even grote schroef erin. De buitenkant van de trechter is omwikkeld met flexibele strips, verwarmingsbanden genaamd, die als smalle elektrische dekens voor de trechter zijn. Elke band wordt geleidelijk warmer naarmate de trechter smaller wordt en naarmate de schroef de pellets naar de bodem van de trechter duwt, worden ze steeds vloeibaarder. Dit proces zorgt ervoor dat de pellets gelijkmatig en volledig smelten, wat cruciaal is voor de volgende stap. Aan de onderkant van de trechter duwt de schroef het vloeibare plastic in een mal door een buis die een poort wordt genoemd.

- 2 In de mal zijn de vormen van vier schijven en vier schalen, allemaal verbonden door poorten. De mal heeft een klep, waardoor hete lucht voor het plastic uit wordt geduwd en zorgt ervoor dat de mal volledig is

Houten jojo's zijn gemaakt van hout dat is gedroogd om ervoor te zorgen dat de afgewerkte jojo niet van vorm verandert . Moderne houten modellen hebben twee houten helften die verbonden zijn door een metalen as. gevuld. Doordat de mal volledig gevuld is en doordat het plastic geheel en gelijkmatig is gesmolten, zal elke schaal en elke schijf altijd perfect rond zijn en een perfect gelijkmatige gewichtsverdeling hebben. Zodra de mal is gevuld, houdt deze het plastic 17 seconden vast en koelt het af met met water gevulde buizen die langs de buitenkant van de mal lopen. Vervolgens laat de mal, die eigenlijk uit twee helften bestaat die stevig aan elkaar zijn geklemd, de schalen en helften los, allemaal verbonden door het plastic dat de poorten vulde, op een assemblagelijn om in jojo-helften te worden gevormd.

Houten jojo's zijn gemaakt van hout dat is gedroogd om ervoor te zorgen dat de afgewerkte jojo niet van vorm verandert . Moderne houten modellen hebben twee houten helften die verbonden zijn door een metalen as. gevuld. Doordat de mal volledig gevuld is en doordat het plastic geheel en gelijkmatig is gesmolten, zal elke schaal en elke schijf altijd perfect rond zijn en een perfect gelijkmatige gewichtsverdeling hebben. Zodra de mal is gevuld, houdt deze het plastic 17 seconden vast en koelt het af met met water gevulde buizen die langs de buitenkant van de mal lopen. Vervolgens laat de mal, die eigenlijk uit twee helften bestaat die stevig aan elkaar zijn geklemd, de schalen en helften los, allemaal verbonden door het plastic dat de poorten vulde, op een assemblagelijn om in jojo-helften te worden gevormd.

Assen

- 3 Terwijl de vormlijn jojo-helften maakt, snijdt een aparte machine de assen door om ze te verbinden. De machine wordt gevoed met lange stukken rond metaal. De exacte lengte van metaal om een as te maken, wordt in een klem gevoerd waar het wordt gesneden. Het uitgesneden stuk wordt vervolgens aan elk uiteinde ingekeept, zodat het het plastic vastgrijpt.

Montage

- 4 Zodra de mal de platte kant van de schelpen en schijven loslaat, knipt een arbeider ze uit elkaar, verwijdert alle extra plastic en klikt ze samen om helften te maken. Elke schaal en schijf heeft een lip die in het bijbehorende stuk past. Als het plastic nog een beetje warm is van de mal, klikken deze lippen in elkaar. Eenmaal vastgemaakt, laten ze niet los.

- 5 De helften worden via een riem naar een machine gestuurd die de hot stamper wordt genoemd. De hot stamper heeft een ronde bak met bekervormige houders rond de rand. Elke houder neemt een jojo-helft en roteert deze naar een verwarmde pers. De pers voert een rol door met het logo dat de jojo op de bovenkant van de jojo-helft zal weergeven. Vervolgens drukt het het logo op de helft en verwarmt het, waardoor het logo wordt aangebracht. Andere ontwerpen gebruiken een rond inzetstuk met het logo dat in de schijf past en een doorzichtige schaal zodat het inzetstuk zichtbaar is.

- 6 De helften gaan verder langs de lijn naar een arbeider die een as in de ene helft plaatst en deze met een hamer zet. De volgende arbeider legt de andere helft erop en zet deze met een hamer neer. Vervolgens wordt de geassembleerde jojo in een door lucht aangedreven pers geplaatst. De pers heeft een dienblad in de vorm van de jojo en een metalen plaat die tussen de jojo-helften past. De metalen plaat heeft een uitgesneden groef om rond de as te passen en heeft de exacte dikte van de door de fabrikant gespecificeerde opening tussen de helften. Wanneer de pers vuurt, worden de twee helften permanent aan de as bevestigd en wordt de juiste opening tussen de helften ingesteld.

- 7 De voltooide jojo wordt nu op een tafel geplaatst met een klos touw en een snijder aan het ene uiteinde en een staander, met verschillende inkepingen erin aan het andere. De afstand tussen het mes en de staander is precies de lengte van de door de fabrikant gewenste snaarlengte voor elke jojo. Het touwtje wordt van de spoel naar beneden getrokken door de inkeping in de staander, waar het om de as van de jojo wordt gelust. Daarna wordt het teruggetrokken naar de snijder, gesneden en vastgebonden. De jojo mag dan aan zijn touwtje hangen, vastgehouden door de inkeping in de staander, om op de as te draaien.

- 8 De gespannen jojo beweegt langs de lijn naar een machine die lijkt op een miniatuurdraaitafel. Een arbeider plaatst de jojo op het wiel, houdt hem met één hand ingedrukt, houdt met de andere hand de spanning in de snaar en draait met een voetbediende schakelaar de snaar op de jojo.

Verpakking

- 9 De meest voorkomende verpakking voor een jojo is een skincard. De huidkaart is het kartonnen vel met het product eraan vastgemaakt met wat lijkt op gesmolten plasticfolie dat je op winkeldisplays ziet hangen. Om een jojo op deze manier te verpakken, wordt een vel van meerdere kaarten onder een stuk hout geschoven met gaten erin die overeenkomen met de onderstaande kaarten. Door elk gaatje wordt een jojo op de kaart gedropt. Dit zorgt voor een correcte plaatsing op de kaart. Het vel beweegt vervolgens op rollen naar een machine die plastic folie over het hele vel kaarten en jojo's voert. De folie is gemaakt van een speciaal plastic dat zich aan elke vorm aanpast en krimpt bij verhitting maar niet smelt. De machine verwarmt het plastic, waardoor de jojo's stevig aan de kaarten worden vastgemaakt. De machine snijdt het vel vervolgens in afzonderlijke kaarten en rolt ze in een mand waar ze worden verzameld en verpakt voor verzending.

De Toekomst

De belangrijkste moderne vooruitgang in het jojo-ontwerp was de creatie van de slipstring door Pedro Flores. Sommigen zouden beweren dat de komst van duurzame metalen assen een vooruitgang was. Anderen zeggen dat alleen houten assen de juiste wrijving bieden om een echt speelbare jojo te maken. San Francisco jojo-ondernemer Tom Kuhn heeft een systeem uitgevonden dat zowel duurzaamheid als spin aanpakt. Zijn jojo's hebben een vervangbare houten huls die over een stalen as past. Zijn nieuwste creatie vervangt de vaste as helemaal. Het gebruikt hetzelfde afgedichte lager waarop schijfstations van computers draaien en zou 10 keer langer slapen dan een conventionele as. Maar het basisontwerp van jojo's is hetzelfde als altijd. En behoudens een radicale verandering in de wetten van de fysica, zal dat ontwerp nooit veranderen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Speelgoedtruck aangedreven door Raspberry Pi

- TPE's voor de speelgoedmarkt voor huisdieren

- Als de productie in China stopt, gedijt een Amerikaanse speelgoedfabrikant