Garen

Achtergrond

Garen bestaat uit verschillende strengen materiaal die in elkaar zijn gedraaid. Elke streng is op zijn beurt gemaakt van vezels, allemaal korter dan het stuk garen dat ze vormen. Deze korte vezels worden tot langere filamenten gesponnen om het garen te maken. Lange doorlopende strengen hoeven alleen maar extra te worden gedraaid om er garens van te maken. Soms ondergaan ze een extra proces dat texturering wordt genoemd.

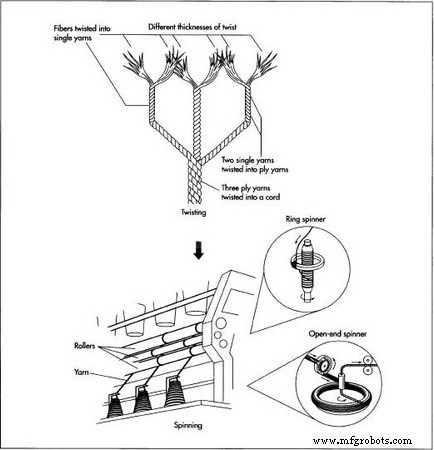

De eigenschappen van gesponnen garen hangen gedeeltelijk af van de hoeveelheid twist die tijdens het spinnen aan de vezels wordt gegeven. Een vrij hoge mate van twist levert sterk garen op; een lage twist produceert zachter, glanzender garen; en een zeer strakke twist produceert crêpegaren. Garens worden ook geclassificeerd op basis van hun aantal onderdelen. Een enkel garen is gemaakt van een groep filament- of stapelvezels die in elkaar zijn gedraaid. Ply-garens worden gemaakt door twee of meer enkele garens te draaien. Koordgarens worden gemaakt door twee of meer draadgarens in elkaar te draaien.

In 1995 werd in de Verenigde Staten bijna acht miljard pond (3,6 miljard kg) gesponnen garen geproduceerd, waarvan 40% alleen al in North Carolina. Meer dan 50% van het gesponnen garen is gemaakt van katoen. Getextureerd, gekroesd of volumineus garen omvatte de helft van het totaal gesponnen garen. Getextureerd garen heeft een hoger volume als gevolg van fysieke, chemische of warmtebehandelingen. Gegolfd garen is gemaakt van thermoplastische vezels met een vervormde vorm. Bulkgaren wordt gevormd uit vezels die inherent volumineus zijn en niet dicht op elkaar kunnen worden gepakt.

Garens worden gebruikt om textiel te maken met behulp van verschillende processen, waaronder weven, breien en vilten. In 1995 werd in de Verenigde Staten bijna vier miljard pond (1,8 miljard kg) weefgaren, drie miljard pond (1,4 kg) machinaal breigaren en één miljard pond (450 miljoen kg) tapijt- en vloerkleedgaren geproduceerd. De textielindustrie in de VS heeft meer dan 600.000 werknemers in dienst en verbruikt ongeveer 7 miljard kilo molenvezel per jaar, met een winst van de industrie die in 1996 op 2,1 miljard dollar werd geschat. De export vertegenwoordigt meer dan 11% van de omzet van de industrie en nadert de 7 miljard dollar. De kledingindustrie biedt werk aan nog eens een miljoen werknemers.

Geschiedenis

Natuurlijke vezels - katoen, vlas, zijde en wol - vertegenwoordigen de belangrijkste vezels die beschikbaar waren voor oude beschavingen. De vroegst bekende monsters van garen en weefsel van welke soort dan ook werden gevonden in de buurt van Robenhausen, Zwitserland, waar bundels vlasvezels en garens en fragmenten van platgeweven linnen stof naar schatting ongeveer 7.000 jaar oud waren.

Katoen wordt ook al minstens 7.000 jaar verbouwd en gebruikt om stoffen te maken. Het kan al in 12.000

Synthetische vezels verschenen pas veel later. De eerste synthetische, rayon, gemaakt van katoen of houtvezels, werd ontwikkeld in 1891, maar werd pas in 1911 commercieel geproduceerd. Bijna een halve eeuw later werd nylon uitgevonden, gevolgd door de verschillende vormen van polyester. Synthetische vezels verminderden de wereldvraag naar natuurlijke vezels en uitgebreide toepassingen.

Tot ongeveer 1300 werd garen op de spil en krans gesponnen. Een spindel is een ronde stok met taps toelopende uiteinden waaraan de vezels zijn bevestigd en gedraaid; een krans is een gewicht dat aan de spil is bevestigd en dat als een vliegwiel fungeert om de spil te laten draaien. De vezels werden met de hand getrokken uit een bundel gekaarde vezels, vastgebonden aan een stok, een spinrok genaamd. Bij het met de hand kaarden worden vezels tussen twee met leer beklede planken geplaatst, waardoor fijne draadhaken uitsteken die de vezels opvangen als de ene plank voorzichtig over de andere wordt getrokken.

De spil, die aan de vezels hangt, draait de vezels terwijl deze naar beneden draait, en spint een stuk garen als het wegtrekt van de vezelbundel. Wanneer de spindel de vloer bereikt, wikkelt de spinner het garen om de spindel om deze vast te zetten en begint het proces opnieuw. Dit wordt voortgezet totdat alle vezels zijn gesponnen of totdat de spil vol is.

Een grote verbetering was het spinnewiel, uitgevonden in India tussen 500 en 1000 A.D. en voor het eerst gebruikt in Europa tijdens de Middeleeuwen. Een horizontaal gemonteerde spindel is verbonden met een groot, met de hand aangedreven wiel door een cirkelvormige band. Het spinrok is aan het ene uiteinde van het spinnewiel gemonteerd en de vezel wordt met de hand naar de spindel gevoerd, die draait als het wiel draait. Een onderdeel dat de flyer wordt genoemd, draait de draad net voordat deze op een spoel wordt gewikkeld. De spindel en spoel zijn door afzonderlijke delen aan het wiel bevestigd, zodat de spoel langzamer draait dan de spindel. Zo kan draad tegelijkertijd worden gedraaid en opgewonden. Ongeveer 150 jaar later werd het Saksische wiel geïntroduceerd. Het Saksische wiel, bediend door een voetpedaal, gaf beide handen de vrijheid om de vezels te bewerken.

Een aantal ontwikkelingen in de achttiende eeuw hebben het spinproces verder gemechaniseerd. In 1733 werd de vliegende shuttle uitgevonden door John Kay, gevolgd door de draaiende jenny van Hargreaves in 1766. De jenny had een reeks spindels op een rij, waardoor één operator grote hoeveelheden garen kon produceren. Enkele jaren later patenteerde Richard Arkwright het spinframe, een machine die een reeks roterende rollen gebruikte om de vezels eruit te trekken. Een decennium later werd de muilezelmachine van Samule Cromptons uitgevonden, die elk type garen in één continue bewerking kon spinnen.

Het ringframe is in 1828 uitgevonden door de Amerikaan John Thorp en wordt nog steeds veel gebruikt. Dit systeem omvat honderden spindels die verticaal in een metalen ring zijn gemonteerd. Veel natuurlijke vezels worden nu gesponnen door het open-end systeem, waarbij de vezels door de lucht in een snel roterende beker worden getrokken en er aan de andere kant als een afgewerkt garen uitgetrokken worden.

Grondstoffen

Er worden ongeveer 15 verschillende soorten vezels gebruikt om garen te maken. Deze vezels vallen in twee categorieën, natuurlijk en synthetisch. Natuurlijke vezels zijn vezels die worden verkregen uit een plant of een dier en die voornamelijk worden gebruikt bij het weven van textiel. De meest voorkomende en meest gebruikte plantaardige vezel is katoen, verzameld uit de katoenkook of zaaddoos wanneer deze volwassen is. In feite is katoen de bestverkochte vezel in Amerika, die alle synthetische vezels samen overtreft.

Vezels uit het blad of de achtersteven van de plant worden over het algemeen gebruikt voor touw. Andere plantaardige vezels zijn acetaat (gemaakt van houtpulp of katoenlinters) en linnen, gemaakt van vlas, een plantaardige vezel. Dierlijke vezels omvatten wol, gemaakt van schapenhaar, en mohair, gemaakt van angorageiten en konijnen. Zijde is een eiwit dat in lange, doorlopende strengen wordt geëxtrudeerd door de zijderups terwijl deze zijn cocon weeft.

Synthetische vezels worden gemaakt door een dikke oplossing van gepolymeriseerde chemicaliën door spindopsproeiers te persen en het resulterende filament in een chemisch bad te harden. Deze omvatten acryl, nylon, polyester, polyolefine, rayon, spandex en triacetaat. Sommige van deze vezels hebben vergelijkbare eigenschappen als de natuurlijke vezels zonder de krimpproblemen. Andere vezels hebben speciale eigenschappen voor specifieke toepassingen. Spandex kan bijvoorbeeld meer dan 500% worden uitgerekt zonder te breken.

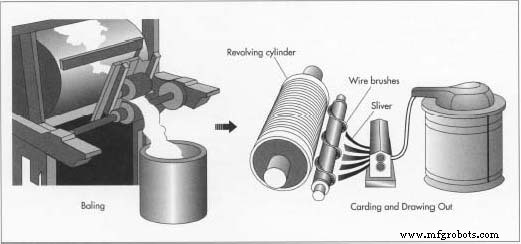

Vezels worden verzonden in balen, die met de hand of machinaal worden geopend. De plukker maakt de vezelbrokken los en scheidt ze en reinigt de vezel indien nodig ook. De kaardmachine scheidt de vezels en trekt ze in een enigszins parallelle vorm. Het dunne weefsel van vezels dat wordt gevormd, gaat vervolgens door een trechtervormig apparaat dat een touwachtige streng van parallelle vezels produceert. Rollen verlengen de streng, een lont genoemd, tot een enkele meer uniforme streng die een kleine hoeveelheid twist krijgt en in grote blikken wordt gevoerd.

Vezels worden verzonden in balen, die met de hand of machinaal worden geopend. De plukker maakt de vezelbrokken los en scheidt ze en reinigt de vezel indien nodig ook. De kaardmachine scheidt de vezels en trekt ze in een enigszins parallelle vorm. Het dunne weefsel van vezels dat wordt gevormd, gaat vervolgens door een trechtervormig apparaat dat een touwachtige streng van parallelle vezels produceert. Rollen verlengen de streng, een lont genoemd, tot een enkele meer uniforme streng die een kleine hoeveelheid twist krijgt en in grote blikken wordt gevoerd.

Het fabricageproces

Er zijn drie belangrijke spinprocessen:katoen, kamgaren of langstapelig, of wol. Met elk van deze processen kunnen synthetische stapelvezels worden gemaakt. Aangezien er meer garen wordt geproduceerd met het katoenproces dan de andere twee, wordt de productie hieronder beschreven.

De vezels voorbereiden

- 1 Vezels worden verzonden in balen, die met de hand of machinaal worden geopend. Natuurlijke vezels moeten mogelijk worden gereinigd, terwijl synthetische vezels alleen moeten worden gescheiden. De plukker maakt de vezelbrokken los en scheidt ze en reinigt de vezel indien nodig ook. Voor bepaalde toepassingen kan het nodig zijn om verschillende stapelvezels te mengen. Het mengen kan worden gedaan tijdens het vormen van de schoot, tijdens het kaarden of tijdens het uittrekken. De hoeveelheden van elke vezel worden zorgvuldig gemeten en hun verhoudingen worden consequent gehandhaafd.

Kaarden

- 2 De kaardmachine is uitgerust met honderden fijne draden die de vezels scheiden en in een enigszins parallelle vorm trekken. Er wordt een dun weefsel van vezels gevormd, en terwijl het voortbeweegt, gaat het door een trechtervormig apparaat dat een touwachtige streng van evenwijdige vezels produceert. Het mengen kan plaatsvinden door banen van verschillende vezels samen te voegen.

Kammen

- 3 Wanneer een gladder, fijner garen nodig is, worden vezels onderworpen aan een verdere parallelle methode. Een kamachtig apparaat rangschikt vezels in parallelle vorm, waarbij korte vezels uit de streng vallen.

Uittekenen

- 4 Na het kaarden of kammen wordt de vezelmassa de sliver genoemd. Voorafgaand aan dit proces worden verschillende reepjes gecombineerd. Een reeks rollen die met verschillende snelheden roteren, verlengen de lont tot een enkele meer uniforme streng die een kleine hoeveelheid twist krijgt en in grote blikken wordt gevoerd. Gekaarde lonten worden twee keer getrokken na het kaarden. Gekamde lonten worden één keer vóór het kammen getrokken en nog twee keer na het kammen.

Draaien

- 5 De lont wordt door een machine gevoerd, het rovingframe genaamd, waar de vezelstrengen verder worden verlengd en extra worden gedraaid. Deze strengen worden de roving genoemd.

Draaien

- 6 De belangrijkste commerciële systemen voor garenvorming zijn ringspinnen en open-eindspinnen. Bij ringspinnen wordt de roving vanaf de spoel door rollen gevoerd. Deze rollen verlengen de roving, die door het oog gaat en naar beneden beweegt

De lont wordt door een machine gevoerd die het rovingframe wordt genoemd, waar de vezelstrengen verder worden verlengd en extra worden gegeven twist. De belangrijkste commerciële systemen voor garenvorming zijn ringspinnen en open-eindspinnen. Open-end spinnen laat de zwervende stap weg. en via de reiziger. De reiziger beweegt vrij rond de stationaire ring met 4.000 tot 12.000 omwentelingen per minuut. De spindel draait de spoel met een constante snelheid. Dit draaien van de spoel en de beweging van de reiziger draait en windt het garen in één handeling.

De lont wordt door een machine gevoerd die het rovingframe wordt genoemd, waar de vezelstrengen verder worden verlengd en extra worden gegeven twist. De belangrijkste commerciële systemen voor garenvorming zijn ringspinnen en open-eindspinnen. Open-end spinnen laat de zwervende stap weg. en via de reiziger. De reiziger beweegt vrij rond de stationaire ring met 4.000 tot 12.000 omwentelingen per minuut. De spindel draait de spoel met een constante snelheid. Dit draaien van de spoel en de beweging van de reiziger draait en windt het garen in één handeling.

- 7 Open-end spinnen laat de zwervende stap weg. In plaats daarvan wordt een strook vezels door een luchtstroom in de spinner gevoerd. De lont wordt geleverd aan een roterende klopper die de vezels scheidt in een dunne stroom die in de rotor wordt gevoerd door een luchtstroom door een buis of kanaal en wordt afgezet in een V-vormige groef langs de zijkanten van de rotor. Terwijl de rotor draait, wordt er een draaiing geproduceerd. Een constante stroom nieuwe vezels komt de rotor binnen, wordt verdeeld in de groef en wordt aan het einde van het gevormde garen verwijderd.

Kwaliteitscontrole

Automatisering heeft het bereiken van kwaliteit gemakkelijker gemaakt, met elektronica die de bewerkingen, temperaturen, snelheden, wendingen en efficiëntie regelt. De American Society for Testing of Materials heeft ook gestandaardiseerde methoden vastgesteld voor het bepalen van eigenschappen als trekkracht, bulk en krimp.

De Toekomst

Spinsystemen en garenproductiemachines zullen steeds meer geautomatiseerd worden en zullen worden geïntegreerd als onderdeel van een productie-eenheid in plaats van als een afzonderlijk proces. Er zijn al spinmachines ontwikkeld die kaarden en tekenen combineren. De productiesnelheden zullen met ordes van grootte toenemen naarmate machines beschikbaar komen met nog meer spindels. Robotgestuurde apparatuur wordt standaard.

Binnenlandse garenproducenten zullen worden bedreigd door concurrentie van Aziatische landen, aangezien deze landen de nieuwste textielmachinetechnologie blijven kopen. Hogere binnenlandse materiaalprijzen zullen niet helpen, aangezien de kosten van de grondstof tot 73% van de totale productiekosten van het garen kunnen uitmaken. Amerikaanse garenproducenten zullen allianties blijven aangaan met hun klanten en klanten van klanten om concurrerend te blijven. Ook de textielindustrie vormt unieke samenwerkingsverbanden. Het American Textile Partnership is een gezamenlijk onderzoeks- en ontwikkelingsprogramma tussen de industrie, de overheid en de academische wereld, gericht op het versterken van het concurrentievermogen van de Amerikaanse industrie.

Een andere voortdurende uitdaging voor de industrie is de naleving van strengere milieuregels. Recycling is al een probleem en er zijn processen in ontwikkeling om garen te maken van afvalmateriaal, waaronder denim. Garenproducenten zullen maatregelen moeten nemen ter voorkoming van verontreiniging om te voldoen aan de lucht- en waterkwaliteitsbeperkingen. Fabrikanten van apparatuur zullen hierin een belangrijke rol blijven spelen.

Genetische manipulatie zal op grotere schaal worden gebruikt voor het ontwikkelen van vezels met unieke eigenschappen. Onderzoekers hebben genetisch gewijzigde katoenplanten ontwikkeld, waarvan de vezels vooral goed zijn in het vasthouden van warmte. Elke vezel is een mengsel van normaal katoen en kleine hoeveelheden van een natuurlijk plastic dat polyhydroxybutyraat wordt genoemd. Er wordt voorspeld dat kleurstofbindende eigenschappen en grotere stabiliteit mogelijk zullen zijn met nieuwe vezels in de volgende generatie.

Er zullen ook nieuwe synthetische vezels worden ontwikkeld die de beste eigenschappen van twee verschillende polymeren combineren. Sommige van deze vezels zullen worden geproduceerd door middel van een chemisch proces, terwijl andere biologisch zullen worden gegenereerd met behulp van gist, bacteriën of schimmels.

Productieproces

- Vilt

- Koolstofvezel

- Spandex

- Glasvezel

- Touw

- Koolstof nanobuisgaren, spierweefsel en transparante vellen

- Prestatiekenmerken van glasvezelgaren

- Aflevering 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Geweven stoffen:de basis

- Vezels veranderen stof in ademregulerende kleding

- "Slim" shirt bewaakt het hart