Sojasaus

Achtergrond

Sojasaus is een van 's werelds oudste specerijen en wordt al meer dan 2500 jaar in China gebruikt. Het wordt gemaakt door een mengsel van gepureerde sojabonen, zout en enzymen te fermenteren. Het wordt ook kunstmatig gemaakt door een chemisch proces dat bekend staat als zure hydrolyse.

Geschiedenis

De prehistorische mensen van Azië bewaarden vlees en vis door ze in zout te verpakken. De vloeibare bijproducten die uit het op deze manier geconserveerde vlees lekten, werden vaak gebruikt als vloeibare smaakmakers voor ander voedsel. In de zesde eeuw, toen het boeddhisme op grotere schaal werd beoefend, kwamen nieuwe vegetarische voedingsbeperkingen in de mode. Deze beperkingen leiden tot de vervanging van vleeskruiden door vegetarische alternatieven. Een van die vervangers was een zoute pasta van gefermenteerde granen, een vroege voorloper van moderne sojasaus. Een Japanse zenpriester kwam deze smaakmaker tegen tijdens zijn studie in China en bracht het idee terug naar Japan, waar hij zijn eigen verbeteringen aan het recept aanbracht. Een belangrijke verandering die de priester maakte, was om de pasta te maken van een mengsel van granen, met name tarwe en soja in gelijke delen. Deze verandering zorgde voor een zachtere smaak die de smaak van andere voedingsmiddelen verbeterde zonder ze te overheersen.

Tegen de zeventiende eeuw was dit recept geëvolueerd tot iets dat erg leek op de sojasaus die we tegenwoordig kennen. Deze evolutie vond voornamelijk plaats als resultaat van de inspanningen van de vrouw van een krijger van een van de belangrijkste krijgsheren van Japan, Toyotomi Hideyori. In 1615 werd het kasteel van Hideyori overspoeld door rivaliserende troepen. Een van de vrouwen van de krijger, Maki Shige, overleefde het beleg door het kasteel te ontvluchten naar het dorp Noda. Daar leerde ze het soja-brouwproces en opende uiteindelijk 's werelds eerste commerciële sojasausbrouwerij. Het nieuws over de smakelijke saus verspreidde zich al snel over de hele wereld en wordt sindsdien gebruikt als smaakstof om voedsel een rijke, vlezige smaak te geven.

Tegenwoordig wordt sojasaus op twee manieren gemaakt:de traditionele brouwmethode, of fermentatie, en de niet-gebrouwen methode, of chemische hydrolysatie. De fermentatiemethode duurt tot zes maanden om te voltooien en resulteert in een transparante, delicaat gekleurde bouillon met een uitgebalanceerde smaak en aroma. De niet-gebrouwen sauzen hebben slechts twee dagen nodig om te maken en zijn vaak ondoorzichtig met een harde smaak en een chemisch aroma. Sojasaus is gebruikt om de smaakprofielen van vele soorten voedsel te verbeteren, waaronder kip- en rundvleesgerechten, soepen, pasta's en groentegerechten. De zoete, zure, zoute en bittere smaken zijn interessant voor plat smakende bewerkte voedingsmiddelen. De smaakversterkende eigenschappen, of umami, van het soja-extract worden erkend om te helpen bij het mengen en in evenwicht brengen van de smaak. De specerij heeft ook functionele conserveringsaspecten doordat het zuur-, alcohol- en zoutgehalte helpt om bederf van voedsel te voorkomen.

Grondstoffen

Sojabonen

Sojabonen (Glycine max) worden ook wel sojabonen, sojabonen, Chinese erwten, sojaerwten en Manchurian bonen genoemd. Ze worden ook wel de "koning van de peulvruchten" genoemd vanwege hun waardevolle voedingseigenschappen. Van alle bonen zijn sojabonen het laagst in zetmeel en hebben ze de meest complete en beste eiwitmix. Ze bevatten ook veel mineralen, met name calcium en magnesium, en vitamine B. Ze worden sinds het begin van de beschaving in China en Japan gekweekt en werden in de negentiende eeuw in de Verenigde Staten geïntroduceerd. In de jaren 1920 en 1930 wonnen sojabonen in de VS aan populariteit als voedselgewas.

Sojabonen zijn korte, harige peulen met twee of drie zaden die klein en rond of groter en meer langwerpig kunnen zijn. Hun kleur varieert van geel tot bruin, groen en zwart. De variëteit met de aanduiding geel #2 wordt het meest gebruikt voor voedingsproducten. Deze sojabonen danken hun naam aan het gele hilum of zaadlitteken dat langs de zijkant van de peul loopt. De graansoorten die voor de handel mogen worden verhandeld, zijn vastgesteld door de Grain Standards van de Verenigde Staten, die worden beheerd door het Amerikaanse ministerie van landbouw. Sojabonen zijn ongebruikelijk omdat, in tegenstelling tot andere granen, de meeste worden gebruikt voor verwerking of export, en niet zozeer als direct diervoeder. Dit komt omdat sojabonen "anti-nutritionele" factoren bevatten die uit de bonen moeten worden verwijderd voordat ze van voedingswaarde voor dieren kunnen zijn. De sojabonen die in sojasaus worden gebruikt, worden gepureerd voordat ze met andere ingrediënten worden gemengd.

Tarwe

In veel traditioneel gebrouwen recepten wordt tarwe in gelijke delen gemengd met de sojabonen. Verpulverde tarwe wordt samen met gemalen sojabonen tot een deel van de puree gemaakt. De niet-gebrouwen variant gebruikt over het algemeen geen tarwe.

Zout

Zout, of natriumchloride, wordt aan het begin van de fermentatie toegevoegd tot ongeveer 12-18% van het gewicht van het eindproduct. Het zout wordt niet alleen voor de smaak toegevoegd; het helpt ook om de juiste chemische omgeving tot stand te brengen zodat de melkzuurbacteriën en gisten goed kunnen fermenteren. De hoge zoutconcentratie is ook nodig om het eindproduct te helpen beschermen tegen bederf.

Henry Ford demonstreert de duurzaamheid van auto-onderdelen gemaakt van zeggebonen door op de kofferbak van een auto te slaan met een bijl. (Uit de collecties van Henry Ford Museum &Greenfield village.)

Henry Ford demonstreert de duurzaamheid van auto-onderdelen gemaakt van zeggebonen door op de kofferbak van een auto te slaan met een bijl. (Uit de collecties van Henry Ford Museum &Greenfield village.)

Amerikaanse boeren produceerden in 1930 overschotten van veel landbouwgrondstoffen, maar sojabonen waren daar niet een van. Tijdens de beginjaren van de Grote Depressie kweekten maar weinig boeren sojabonen, maar dit veranderde in slechts 10 jaar. In 1929 produceerden Amerikaanse boeren minder dan 10 miljoen bushels (352 miljoen L) sojabonen. In 1939 naderde de productie 100 miljoen bushels (3,5 miljard liter) en in 1995 haalden Amerikaanse boeren meer dan 2,1 miljard (74 miljard liter) bushels sojabonen op. Niemand overtrof Henry Ford als promotor van de productie van sojabonen in de jaren dertig.

In 1929 bouwde Henry Ford een onderzoekslaboratorium in Greenfield Village en huurde Robert Boyer in om toezicht te houden op experimenten met betrekking tot landbouwgewassen. Ford huurde extra wetenschappers in om het industriële gebruik van veel landbouwproducten te onderzoeken, waaronder groenten zoals wortelen. Het grootste succes was in soja-experimenten. De onderzoekers ontwikkelden plastic op basis van soja en maakten van de producten onderdelen voor auto's. De wetenschappers vervaardigden inkt gemaakt van sojaolie en produceerden slagroomtopping op basis van soja. Veel van deze processen en producten blijven in gebruik.

Ford vond dat boeren met één voet op de grond moesten staan en met de andere in de industrie. Ford promootte de landbouwproductie van sojabonen via een tentoonstelling in een schuur op de Chicago "Century of Progress" Wereldtentoonstelling in 1933. Hij organiseerde een maaltijd met een verscheidenheid aan sojabonen en ondersteunde de publicatie van receptenboekjes vol recepten op basis van sojabonen.

Henry Ford wilde dat boeren sojabonen op hun boerderijen gingen produceren en verwerken voor industriële doeleinden. Hoewel zijn visie niet werd gerealiseerd, kwam het belang van sojabonen in de Amerikaanse landbouw tot wasdom. Sojabonen zijn een van de belangrijkste gewassen die in Amerika worden verbouwd en leveren Amerikaanse boeren miljoenen dollars aan inkomen op.

Leo Landis

Fermentatiemiddelen

Het tarwe-sojamengsel wordt blootgesteld aan specifieke schimmelstammen genaamd Aspergillus oryzae of Aspergillus soja, die de eiwitten in de puree afbreken. Verdere fermentatie vindt plaats door toevoeging van specifieke  bacteriën (lactobaccillus) en gisten die enzymatisch reageren met de eiwitresten om een aantal aminozuren en peptiden te produceren, waaronder glutaminezuur en asparaginezuur, lysine, alanine, glycine en tryptofaan. Deze eiwitderivaten dragen allemaal bij aan de smaak van het eindproduct.

bacteriën (lactobaccillus) en gisten die enzymatisch reageren met de eiwitresten om een aantal aminozuren en peptiden te produceren, waaronder glutaminezuur en asparaginezuur, lysine, alanine, glycine en tryptofaan. Deze eiwitderivaten dragen allemaal bij aan de smaak van het eindproduct.

Conserveringsmiddelen en andere toevoegingen

Natriumbenzoaat of benzoëzuur wordt toegevoegd om de microbiële groei in afgewerkte sojasaus te helpen remmen. Het niet-gebrouwen proces vereist toevoeging van extra kleur- en smaakstoffen.

Het fabricageproces

Traditionele gebrouwen methode

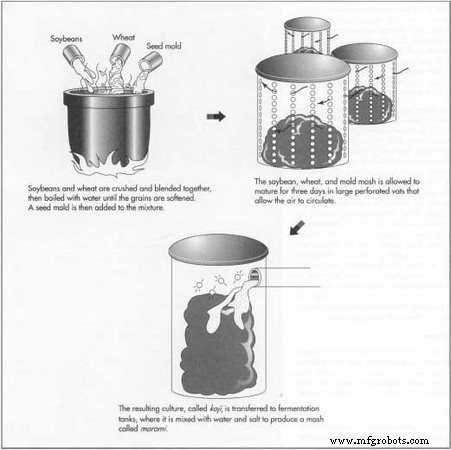

Brouwen, de traditionele methode om sojasaus te maken, bestaat uit drie stappen: koji -maken, pekelfermentatie en verfijning.

Koji maken

- 1 Zorgvuldig geselecteerde sojabonen en tarwe worden onder gecontroleerde omstandigheden geplet en gemengd. Water wordt aan het mengsel toegevoegd, dat wordt gekookt tot de korrels goed gaar en zacht zijn. De puree, zoals het bekend is, mag afkoelen tot ongeveer 80 ° F (27 ° C) voordat een gepatenteerde zaadvorm (Aspergillus) is toegevoegd. Het mengsel wordt gedurende drie dagen gerijpt in grote geperforeerde vaten waardoor lucht wordt gecirculeerd. Deze resulterende cultuur van soja, tarwe en schimmels staat bekend als koji.

Pekelfermentatie

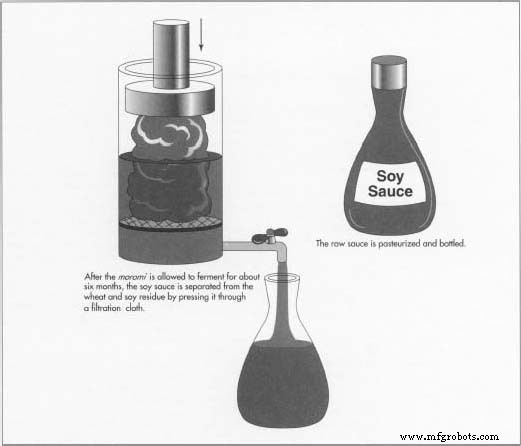

- 2 De koji wordt overgebracht naar fermentatietanks, waar het wordt gemengd met water en zout om een puree te produceren die moromi wordt genoemd. Vervolgens worden melkzuurbacteriën en gisten toegevoegd om verdere fermentatie te bevorderen. De moromi moet enkele maanden fermenteren, gedurende welke tijd de soja- en tarwepasta verandert in een halfvloeibare, roodbruine "rijpe puree". Dit fermentatieproces creëert meer dan 200 verschillende smaakstoffen.

Verfijning

- 3 Na ongeveer zes maanden moromi fermentatie, wordt de rauwe sojasaus gescheiden van de tarwekoek en sojaresten door deze door lagen filterdoek te persen. De vloeistof die eruit komt wordt dan gepasteuriseerd. Het pasteurisatieproces heeft twee doelen. Het helpt de houdbaarheid van het eindproduct te verlengen en het vormt extra aromatische en smaakstoffen. Ten slotte wordt de vloeistof gebotteld als sojasaus.

Niet-gebrouwen methode (chemische hydrolyse)

In plaats van te fermenteren, breken veel moderne fabrikanten de soja-eiwitten kunstmatig af door een chemisch proces dat hydrolyse wordt genoemd, omdat het veel sneller is. (Hydrolyse duurt een paar dagen in vergelijking met enkele maanden voor het brouwen.)

- Bij deze methode worden sojabonen 15-20 uur gekookt in zoutzuur om de aminozuren te verwijderen. Wanneer de maximale hoeveelheid is verwijderd, wordt het mengsel afgekoeld om de hydrolytische reactie te stoppen.

- De aminozuurvloeistof wordt geneutraliseerd met natriumcarbonaat, door een filter geperst, gemengd met actieve kool en gezuiverd door filtratie. Deze oplossing staat bekend als gehydrolyseerd plantaardig eiwit.

- Karamelkleur, glucosestroop en zout worden aan dit eiwitmengsel toegevoegd om de juiste kleur en smaak te verkrijgen. Het mengsel wordt vervolgens verfijnd en verpakt.

Sauzen die met de chemische methode worden geproduceerd, zijn harder en hebben niet zo'n wenselijk smaakprofiel als die op de traditionele manier worden gebrouwen. Het verschil in smaak treedt op omdat de zure hydrolyse die bij de niet-gebrouwen methode wordt gebruikt, de neiging heeft vollediger te zijn dan de fermentatie-tegenhanger. Dit betekent dat bijna alle eiwitten in de niet-gebrouwen sojasaus worden omgezet in aminozuren, terwijl in het gebrouwen product meer van de aminozuren bij elkaar blijven als peptiden, wat zorgt voor een andere smaak. Het gebrouwen product bevat ook alcoholen, esters en andere verbindingen die bijdragen aan een ander aroma en gevoel in de mond.

Naast de gebrouwen methode en de niet-gebrouwen methode is er ook een semi-gebrouwen methode, waarbij gehydrolyseerde soja-eiwitten gedeeltelijk worden gefermenteerd met een tarwemengsel. Er wordt gezegd dat deze methode sauzen van hogere kwaliteit produceert dan kan worden geproduceerd met directe hydrolyse.

Kwaliteitscontrole

Er worden tal van analytische tests uitgevoerd om ervoor te zorgen dat de afgewerkte saus aan de minimale kwaliteitseisen voldoet. In gebrouwen sauzen zijn er bijvoorbeeld verschillende aanbevolen specificaties. Totaal zout moet 13-16% van het eindproduct zijn; de pH-waarde moet 4,6-5,2 zijn; en het totale suikergehalte moet 6% zijn. Voor het niet-gebrouwen type is er minimaal 42% gehydrolyseerd eiwit; glucosestroop moet minder dan 10% zijn; en karmelkleur 1-3%.

In de Verenigde Staten wordt de kwaliteit van de afgewerkte saus beschermd door de federale specificatie EE-S-610G (opgericht in 1978), die vereist dat gefermenteerde saus moet worden gemaakt van gefermenteerde puree, gezouten pekel en conserveermiddelen (natriumbenzoaat of benzoëzuur ). Deze specificatie stelt ook dat het eindproduct een heldere, roodbruine vloeistof moet zijn die in wezen vrij is van sediment. De niet-gefermenteerde saus wordt gedefinieerd als een geformuleerd product dat bestaat uit gehydrolyseerd plantaardig eiwit, glucosestroop, zout, karamelkleur, water en een conserveermiddel. Het moet een donkerbruine, heldere vloeistof zijn.

De Japanners daarentegen zijn specifieker in het beoordelen van de kwaliteit van hun sojasauzen. Ze hebben vijf soorten sojasaus: koikuchi-shoyu (gewone sojasaus), usukuchi-shoyu (licht gekleurde sojasaus), tamari-shoyu, saishikomi-shoyu, en shiro-shoyu. Deze typen worden ingedeeld in drie klassen, Special, Upper en Standard, afhankelijk van sensorische kenmerken zoals smaak, geur en mondgevoel, evenals analytische waarden voor stikstofgehalte, alcoholgehalte en oplosbare vaste stoffen.

Bijproducten/afval

Het fermentatieproces produceert veel "bijproducten" die eigenlijk nuttige smaakstoffen zijn. Zo worden de verschillende suikers afgeleid van de plantaardige zetmelen door inwerking van de moromi enzymen. Deze helpen de zoutheid van het eindproduct te onderdrukken. Ook worden alcoholen gevormd door gist die op suikers inwerkt. Ethanol is de meest voorkomende van deze alcoholen en geeft zowel smaak als geur af. Zuren worden gegenereerd uit de alcoholen en suikers, die de smaak afmaken en voor scherpte zorgen. Ten slotte worden aromatische esters (chemicaliën die smaak en aroma bijdragen) gevormd wanneer ethanol wordt gecombineerd met organische zuren.

Chemische hydrolyse leidt ook tot bijproducten, maar deze worden over het algemeen als ongewenst beschouwd. De bijproducten zijn het resultaat van secundaire reacties die onaangename smaakcomponenten creëren, zoals furfural, dimethylsulfide, waterstofsulfide, levulinezuur en mierenzuur. Sommige van deze chemicaliën dragen geuren en smaken bij aan het eindproduct.

De Toekomst

De toekomst van sojasaus evolueert voortdurend naarmate er vooruitgang wordt geboekt in de voedseltechnologie. Verbeterde verwerkingstechnieken hebben de ontwikkeling mogelijk gemaakt van gespecialiseerde soorten sojasauzen, zoals natriumarme en conserveermiddelvrije varianten. Bovendien zijn gedehydrateerde sojaaroma's bereid door vloeibare sauzen te sproeidrogen. Deze poedervormige materialen worden gebruikt in coatingmixen, soepbases, kruidenwrijvingen en andere toepassingen met droge smaakstoffen. In de toekomst is het denkbaar dat vooruitgang in de biotechnologie zal leiden tot een beter begrip van enzymatische reacties en tot betere fermentatiemethoden. Technologie kan het ooit mogelijk maken om de echte gebrouwen smaak te reproduceren door middel van synthetische chemische processen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Sojasaus

- Verzending van containers kan helpen de internationale verkoop van Amerikaanse sojabonen te diversifiëren