Gummy Candy

Achtergrond

Gummy candy is een uniek snoepje dat is samengesteld uit gelatine, zoetstoffen, smaakstoffen en kleurstoffen. Vanwege zijn aard kan het in letterlijk duizenden vormen worden gegoten, waardoor het een van de meest veelzijdige confectieproducten ooit is. Het werd voor het eerst ontwikkeld in Duitsland in de vroege jaren 1900, maar werd in de jaren tachtig enorm populair in de Verenigde Staten. Tegenwoordig is het nog steeds populair, met een omzet van in totaal meer dan $ 135 miljoen in 1996 alleen al in de Verenigde Staten.

Geschiedenis

Gummy candy vertegenwoordigt een recentere vooruitgang in snoeptechnologie. De technologie, afgeleid van vroege pectine- en zetmeelformuleringen, werd voor het eerst ontwikkeld in Duitsland in de vroege jaren 1900 door een man genaamd Hans Riegel. Hij begon het bedrijf Haribo, dat in de jaren twintig de eerste gummyberen maakte. Hoewel sinds die tijd gummy-snoepjes zijn vervaardigd, had het tot het begin van de jaren tachtig een beperkte wereldwijde distributie. Het was toen dat Haribo gummyberen begon te produceren in de Verenigde Staten. De rage sloeg aan, waardoor andere bedrijven soortgelijke producten gingen ontwikkelen. De gummyberen leidden tot andere soorten gummy-snoepjes van bedrijven zoals Hershey, Brach's en Farley's. Nu is het snoep verkrijgbaar in verschillende vormen, van dinosaurussen tot fruitrolletjes. Volgens een gelatinefabrikant gaat bijna de helft van alle gelatine die wereldwijd wordt gemaakt momenteel naar het maken van gummy-snoepjes.

Grondstoffen

Recepten voor gummy-snoepjes worden meestal ontwikkeld door ervaren voedseltechnologen en chemici. Door verschillende ingrediënten met elkaar te mengen, kunnen ze de verschillende kenmerken van gummy-snoepjes regelen, zoals textuur, smaak en uiterlijk. De primaire ingrediënten zijn water, gelatine, zoetstoffen, smaken en kleuren.

Het belangrijkste ingrediënt dat verantwoordelijk is voor de unieke, gomachtige eigenschappen van het snoepje is gelatine. Dit is een eiwit afgeleid van dierlijk weefsel dat dikke oplossingen of gels vormt wanneer het in water wordt geplaatst. Bij gebruik in een geschikte concentratie nemen de gels de textuur aan van het taaie, gummy snoep. Omdat deze gels echter thermoreversibel zijn, wat betekent dat ze dunner worden naarmate ze worden verwarmd, hebben gummy-snoepjes een "smelt in de mond"-kenmerk. Zowel de textuur als de hoeveelheid tijd die het snoepje nodig heeft om in de mond op te lossen, kan worden geregeld door de hoeveelheid gelatine die in een recept wordt gebruikt.

Omdat gelatine een smaak- en geurloze verbinding is die geen vet bevat, worden zoet- en smaakstoffen toegevoegd om gummy candy zijn smaak te geven. Als zoetstof worden verschillende suikers toegevoegd. Sucrose, afgeleid van bieten of suikerriet, geeft een hoge mate van zoetheid aan het gummy snoep. Fructose, dat aanzienlijk zoeter is dan gewone sucrose, is een andere suiker die vaak wordt gebruikt. Maïssiroop wordt ook gebruikt omdat het helpt voorkomen dat de andere suikers kristalliseren en de gomachtige textuur verpesten. Ook helpt glucosestroop om het snoepje body te geven, vocht vast te houden en de kosten lager te houden. Een andere zoetstof is sorbitol, wat als bijkomend voordeel heeft dat het de snoepjes helpt om het vochtgehalte te behouden. Naast smaak hebben sommige van deze zoetstoffen het extra voordeel dat ze de gummy-snoepjes van microbiële groei behouden.

De zoetheid van gummy candy is slechts een van de kenmerken ervan. Kunstmatige en natuurlijke smaakstoffen worden ook gebruikt om een unieke smaak te creëren. Natuurlijke smaken worden verkregen uit fruit, bessen, honing, melasse en ahornsuiker. De impact van deze smaakstoffen kan worden verbeterd door toevoeging van kunstmatige smaakstoffen die mengsels zijn van aromatische chemicaliën en materialen zoals methylanthranilaat en ethylcaproaat bevatten. Ook worden zuren zoals citroenzuur, melkzuur en appelzuur toegevoegd om smaak te geven.

Gelatinegels hebben een natuurlijke vage gele kleur, dus er worden kleurstoffen toegevoegd om het brede scala aan kleuren te creëren dat te vinden is in gummy-snoepjes. Typische kleurstoffen zijn onder meer rode kleurstof #40, gele kleurstof #5, gele kleurstof #6 en blauwe kleurstof #1. Met behulp van deze federaal gereguleerde kleurstoffen kunnen gummy-fabrikanten het snoep bijna elke gewenste kleur maken.

De textuurkenmerken van gelatinegels zijn afhankelijk van vele factoren, zoals temperatuur, fabricagemethode en pH. Hoewel de fabricagemethode en temperatuur fysiek kunnen worden gecontroleerd, wordt de pH chemisch gecontroleerd door toevoeging van zuren. Deze omvatten zuren van voedingskwaliteit zoals citroenzuur, melkzuur, fumaarzuur en appelzuur. Andere ingrediënten worden tijdens het productieproces toegevoegd als smaakstoffen, smeermiddelen en glansverhogende middelen. Deze omvatten materialen zoals bijenwas, kokosolie, carnaubawas, minerale olie, gedeeltelijk gehydrogeneerde sojaolie, perenconcentraat en banketbakkersglazuur, die vaak worden toegevoegd tijdens de vulfase van de productie.

Het fabricageproces

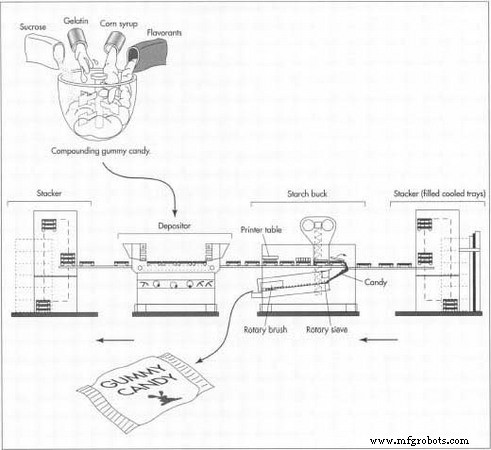

Gummy productie maakt gebruik van een zetmeelvormproces. Eerst wordt het snoepje gemaakt, daarna wordt het in met gesteven beklede bakjes gevuld. De gevulde trays worden vervolgens overmatig afgekoeld en het resulterende gevormde snoep wordt uit de trays geleegd. Bij de massaproductie van gummy candy zijn er aanzienlijke verbeteringen aangebracht om de snelheid en efficiëntie van dit proces te verhogen.

Compounding

- 1 Het maken van gummy candy begint met compounding. Fabrieksarbeiders, bekend als compounders, volgen de instructies in de recepten en gieten fysiek de juiste hoeveelheid gummy grondstoffen in de hoofdmengtanks. Deze tanks, die zijn uitgerust met meng-, verwarmings- en koelmogelijkheden, zijn vrij groot. Afhankelijk van de grootte van de batch, kan het bereiden van gummy-snoepjes één tot drie uur duren. Wanneer de batch compleet is, wordt deze naar het laboratorium voor kwaliteitscontrole (QC) gestuurd om te controleren of deze aan de vereiste specificaties voldoet.

Snoep vormen

- 2 Nadat het gummy snoep is gecompoundeerd en de QC-tests doorstaat, wordt het ofwel gepompt of overgebracht naar een zetmeelvormmachine die bekend staat als een Mogul. Deze machine kan automatisch de meerdere taken uitvoeren die betrokken zijn bij het maken van gummy-snoepjes. Het wordt een zetmeelvormmachine genoemd omdat zetmeel een hoofdbestanddeel is. In deze machine heeft zetmeel drie hoofddoelen. Ten eerste voorkomt het dat het snoep aan de snoepvormen blijft plakken, waardoor het gemakkelijk kan worden verwijderd en gehanteerd. Ten tweede houdt het de gummy candy op zijn plaats tijdens de droog-, koel- en hardingsprocessen. Ten slotte absorbeert het vocht uit de snoepjes, waardoor ze de juiste textuur krijgen.

- 3 Het maken van gummy candy in een Mogul is een continu proces. Aan het begin van de machine worden trays met eerder gevulde, gekoelde en gevormde gummy-snoepjes gestapeld. De trays worden vervolgens één voor één van de stapel verwijderd en langs een transportband naar het volgende deel van de machine geweven, de zogenaamde zetmeelbok.

- 4 Als ze de zetmeelbok binnengaan, worden de trays omgekeerd en valt de gummy candy eruit in een trillend metalen scherm dat een zeef wordt genoemd. De vibrerende werking van de zeef, in combinatie met oscillerende borstels, verwijdert al het overtollige zetmeel dat aan het gummy snoepje hecht. Deze stukken gaan vervolgens langs een transportband naar trays, waar ze handmatig worden overgebracht naar andere machines waarmee ze verder kunnen worden gedecoreerd en in geschikte verpakkingen kunnen worden geplaatst. Een meer recente vooruitgang, de pneumatische zetmeelbok genaamd, automatiseert deze stap verder. In dit apparaat wordt een goed passend deksel over de gevulde trays geplaatst. Wanneer het wordt omgekeerd, hechten de snoepjes aan het deksel en blijven ze in hun

Gummy candy wordt vervaardigd in een machine die een Mogul wordt genoemd. Gekoelde trays met gummy candy worden omgekeerd in de zetmeelbok. Dit snoepje is klaar om verpakt te worden. De trays worden vervolgens gevuld met zetmeel om te voorkomen dat het snoep blijft plakken en naar de printertafel gestuurd, die een patroon in het zetmeel drukt. De doseerder vult de trays met het warme snoepmengsel en de trays worden teruggestuurd naar de stapelaar om 24 uur af te koelen. Daarna kan de machine het proces opnieuw starten. geordende positie. Het overtollige zetmeel wordt vervolgens verwijderd door snel roterende persluchtstralen. Het snoep kan vervolgens worden getransporteerd voor verdere verwerking.

Gummy candy wordt vervaardigd in een machine die een Mogul wordt genoemd. Gekoelde trays met gummy candy worden omgekeerd in de zetmeelbok. Dit snoepje is klaar om verpakt te worden. De trays worden vervolgens gevuld met zetmeel om te voorkomen dat het snoep blijft plakken en naar de printertafel gestuurd, die een patroon in het zetmeel drukt. De doseerder vult de trays met het warme snoepmengsel en de trays worden teruggestuurd naar de stapelaar om 24 uur af te koelen. Daarna kan de machine het proces opnieuw starten. geordende positie. Het overtollige zetmeel wordt vervolgens verwijderd door snel roterende persluchtstralen. Het snoep kan vervolgens worden getransporteerd voor verdere verwerking. - 5 Het zetmeel dat uit de gummy candy wordt verwijderd, wordt opnieuw gebruikt in het proces, maar moet eerst worden schoongemaakt, gedroogd en anderszins worden hersteld. Snoepdeeltjes worden eerst verwijderd door het zetmeel door een metalen zeef te leiden die bekend staat als een zeef. Het wordt vervolgens getransporteerd naar een recirculerend zetmeelconditioneringssysteem. Wanneer het deze machine binnenkomt, wordt het gedroogd door het door hete, bewegende lucht te leiden. Na het drogen wordt het zetmeel gekoeld door koele luchtstralen en terug naar de Mogul getransporteerd om opnieuw te worden gebruikt in het zetmeelvormproces.

- 6 Het zetmeel keert vanuit de droger via een transportband terug naar de Mogul, waar het in de lege trays wordt gevuld en geëgaliseerd. Dit waren dezelfde trays die in stap twee werden omgekeerd en geleegd. Deze met zetmeel gevulde trays gaan vervolgens naar een printertafel. Hier drukt een bord waarop het omgekeerde van de mal is gedrukt het zetmeel naar beneden zodat de mal een inkeping heeft. Van hieruit worden de trays naar de doseermachines verplaatst.

- 7 De gummy candy, samengesteld in stap 1, wordt overgedragen aan de spaarders. Dit is het deel van de mogul dat een vulmondstuk heeft en de exacte hoeveelheid snoep kan leveren die nodig is in de trays als ze eronderdoor gaan. Het doseergedeelte van de mogul kan 30 of meer doseerders bevatten, afhankelijk van het aantal afdrukken op de trays. In modernere doseerapparaten kunnen de kleur, smaak en zuren direct in de doseerder aan de gummybasis worden toegevoegd. Hierdoor kunnen verschillende kleuren en smaken tegelijkertijd worden gemaakt, wat het proces versnelt.

- 8 De gevulde trays worden meegevoerd naar een stapelmachine en vervolgens naar een koelruimte gestuurd, waar ze blijven totdat ze goed zijn afgekoeld en gevormd. Dit deel van het proces kan meer dan 24 uur duren. Nadat dit is gebeurd, worden de trays teruggezet naar de Mogul en begint het proces opnieuw.

Kwaliteitscontrole

Kwaliteitscontrole begint met de evaluatie van de inkomende grondstoffen. Voordat ze worden gebruikt, worden deze ingrediënten getest in het QC-lab om er zeker van te zijn dat ze voldoen aan de specificaties. Verschillende sensorische kenmerken worden gecontroleerd, waaronder uiterlijk, kleur, geur en smaak. Veel andere kenmerken, zoals de deeltjesgrootte van de vaste stoffen, de viscositeit van oliën en de pH van vloeistoffen, worden ook bestudeerd. Elke fabrikant is afhankelijk van deze tests om te certificeren dat de ingrediënten een consistente, hoogwaardige partij gummy-snoepjes zullen produceren.

De kenmerken van elke partij eindproduct worden ook nauwlettend gevolgd. Chemici en technici voor kwaliteitscontrole controleren de fysieke aspecten van het snoep, waaronder het uiterlijk, de smaak, de textuur en de geur. De gebruikelijke testmethode is om ze te vergelijken met een gevestigde standaard. Zo wordt tijdens de productontwikkeling de kleur van een willekeurig monster vergeleken met een standaardset. Andere kwaliteiten zoals smaak, textuur en geur worden beoordeeld door sensorische panels. Deze bestaan uit een groep mensen die speciaal is opgeleid om kleine verschillen op te merken. Naast sensorische tests worden veel instrumentele tests die in de loop der jaren door de industrie zijn ontwikkeld, ook gebruikt als aanvulling op tests die door mensen worden uitgevoerd.

De Toekomst

Het verhogen van de veiligheid, snelheid en efficiëntie van het productieproces zijn de belangrijkste verbeteringen die worden onderzocht voor de toekomst van de gummy-snoepindustrie. Bij elk zetmeelvormproces is veiligheid een belangrijk punt van zorg, omdat zetmeeldrogers een explosiegevaar vormen. Momenteel beveelt de Amerikaanse regering aan deze gevaren te minimaliseren door vonkvrije schakelaars, explosiewanden en andere dergelijke mechanismen te gebruiken. Nieuwere zetmeeldroogmachines vertegenwoordigen een verminderd explosiegevaar en verbeterde microbiologische sterfte. Daarnaast worden er moguls gebouwd die sneller en efficiënter werken.

Omdat nieuwe producten de levensader zijn van elk bedrijf in de snoepindustrie, worden er voortdurend nieuwe gummy-smaken en kleuren aan de basisformule toegevoegd. Ook worden er unieke vormen gevormd, waardoor een overvloed aan nieuwe gummy-snoepjes ontstaat. Er worden ook nieuwe vormen van gummy candy ontwikkeld, meest recentelijk een combinatie van gummy candy en marshmallow.

Productieproces

- Wat is VMC-bewerking?

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Snoepmaker vindt manier om veiligheid te vergroten en geld te besparen

- Candy Maker smaakt zoete overwinning met verbeterd voorraadbeheer

- Perslucht zorgt voor zoete lekkernijen voor spookachtige nachten

- Paassnoepfavorieten mogelijk gemaakt met perslucht

- Perslucht Powers Valentijnsdag Traktaties