Spandex

Spandex is een lichtgewicht, synthetische vezel die wordt gebruikt om rekbare kleding zoals sportkleding te maken. Het bestaat uit een polymeer met een lange keten, polyurethaan genaamd, dat wordt geproduceerd door een polyester te laten reageren met een diisocyanaat. Het polymeer wordt omgezet in een vezel met behulp van een droogspintechniek. Spandex werd voor het eerst geproduceerd in het begin van de jaren vijftig en werd aanvankelijk ontwikkeld als vervanging voor rubber. Hoewel de markt voor spandex relatief klein blijft in vergelijking met andere vezels zoals katoen of nylon, worden er voortdurend nieuwe toepassingen voor spandex ontdekt.

Achtergrond

Spandex is een synthetisch polymeer. Chemisch gezien bestaat het uit een polyglycol met lange keten gecombineerd met een kort diisocyanaat en bevat het ten minste 85% polyurethaan. Het is een elastomeer, wat betekent dat het tot op zekere hoogte kan worden uitgerekt en terugveert wanneer het wordt losgelaten. Deze vezels zijn superieur aan rubber omdat ze sterker, lichter en veelzijdiger zijn. Spandexvezels kunnen zelfs tot bijna 500% van hun lengte worden uitgerekt.

Deze unieke elastische eigenschap van de spandexvezels is een direct gevolg van de chemische samenstelling van het materiaal. De vezels zijn opgebouwd uit talrijke polymeerstrengen. Deze strengen zijn samengesteld uit twee soorten segmenten:lange, amorfe segmenten en korte, stijve segmenten. In hun natuurlijke staat hebben de amorfe segmenten een willekeurige moleculaire structuur. Ze vermengen zich en maken de vezels zacht. Sommige van de stijve delen van de polymeren binden met elkaar en geven de vezelstructuur. Wanneer een kracht wordt uitgeoefend om de vezels uit te rekken, worden de bindingen tussen de stijve secties verbroken en worden de amorfe segmenten recht. Dit maakt de amorfe segmenten langer, waardoor de lengte van de vezel toeneemt. Wanneer de vezel tot zijn maximale lengte wordt uitgerekt, hechten de stijve segmenten zich weer aan elkaar. De amorfe segmenten blijven in een langwerpige toestand. Dit maakt de vezel stijver en sterker. Nadat de kracht is weggenomen, deinzen de amorfe segmenten terug en keert de vezel terug naar zijn ontspannen toestand. Door de elastische eigenschappen van spandexvezels te gebruiken, kunnen wetenschappers stoffen maken die de gewenste rek- en sterkte-eigenschappen hebben.

Het primaire gebruik voor spandexvezels is in stof. Ze zijn om een aantal redenen nuttig. Ten eerste kunnen ze herhaaldelijk worden uitgerekt en keren ze bijna precies terug naar de oorspronkelijke grootte en vorm. Ten tweede zijn ze lichtgewicht, zacht en soepel. Bovendien zijn ze gemakkelijk te verven. Ze zijn ook veerkrachtig omdat ze bestand zijn tegen slijtage en de schadelijke effecten van lichaamsoliën, transpiratie en wasmiddelen. Ze zijn compatibel met andere materialen en kunnen met andere soorten vezels worden gesponnen om unieke stoffen te produceren die de kenmerken van beide vezels hebben.

Spandex wordt gebruikt in verschillende soorten kleding. Omdat het lichtgewicht is en de beweging niet beperkt, wordt het meestal gebruikt bij sportkleding. Dit omvat kledingstukken als zwemkleding, fietsbroeken en sportkleding. De nauwsluitende eigenschappen van spandex maken het geschikt voor gebruik in onderkleding. Daarom wordt het gebruikt in taillebanden, steunkousen, bh's en slips.

Geschiedenis

De ontwikkeling van spandex begon tijdens de Tweede Wereldoorlog. In die tijd gingen chemici de uitdaging aan om synthetische vervangingen voor rubber te ontwikkelen. Twee primaire motiverende factoren waren aanleiding voor hun onderzoek. Ten eerste vereiste de oorlogsinspanning het grootste deel van het beschikbare rubber voor het bouwen van apparatuur. Ten tweede was de prijs van rubber onstabiel en fluctueerde deze vaak. Het ontwikkelen van een alternatief voor rubber zou beide problemen kunnen oplossen.

In eerste instantie was hun doel om een duurzame elastische streng te ontwikkelen op basis van synthetische polymeren. In 1940 werden de eerste polyurethaanelastomeren geproduceerd. Deze polymeren produceerden freesbare gommen, die een goed alternatief waren voor rubber. Rond dezelfde tijd produceerden wetenschappers van Du Pont de eerste nylonpolymeren. Deze vroege nylonpolymeren waren stijf en stijf, dus er werd begonnen om ze elastischer te maken. Toen wetenschappers ontdekten dat andere polyurethanen tot fijne draden konden worden verwerkt, besloten ze dat deze materialen nuttig zouden kunnen zijn bij het maken van meer rekbare nylons of bij het maken van lichtgewicht kledingstukken.

De eerste spandexvezels werden op experimenteel niveau geproduceerd door een van de vroege pioniers in de polymeerchemie, Farbenfabriken Bayer. Hij verdiende in 1952 een Duits patent voor zijn synthese. De uiteindelijke ontwikkeling van de vezels werd onafhankelijk uitgewerkt door wetenschappers van Du Pont en de U.S. Rubber Company. Du Pont gebruikte de merknaam Lycra en begon in 1962 met de productie op ware grootte. Ze zijn momenteel de wereldleider in de productie van spandexvezels.

Grondstoffen

Een verscheidenheid aan grondstoffen wordt gebruikt om rekbare spandexvezels te produceren. Dit omvat prepolymeren die de ruggengraat van de vezel vormen, stabilisatoren die de integriteit van het polymeer beschermen, en kleurstoffen.

Twee soorten prepolymeren worden omgezet om de ruggengraat van spandexvezelpolymeer te produceren. De ene is een flexibele macroglycol, terwijl de andere een stijf diisocyanaat is. De macroglycol kan een polyester, polyether, polycarbonaat, polycaprolacton of een combinatie hiervan zijn. Dit zijn polymeren met een lange keten, die aan beide uiteinden hydroxylgroepen (-OH) hebben. Het belangrijkste kenmerk van deze moleculen is dat ze lang en flexibel zijn. Dit deel van de spandexvezel is verantwoordelijk voor de rekbaarheid ervan. Het andere prepolymeer dat wordt gebruikt om spandex te produceren, is een polymeer diisocyanaat. Dit is een polymeer met een kortere keten, dat aan beide uiteinden een isocyanaatgroep (-NCO) heeft. Het belangrijkste kenmerk van dit molecuul is zijn stijfheid. In de vezel zorgt dit molecuul voor kracht.

Korset ontworpen door Jacob Kindliman uit New York City in 1890. (Uit de collecties van Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Korset ontworpen door Jacob Kindliman uit New York City in 1890. (Uit de collecties van Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Deze met korset geklede torso werd in 1890 geproduceerd door Jacob Kindliman uit New York City. Kindliman, een corsetière, hoefde nauwelijks reclame te maken. In die tijd dachten vrouwen dat het nodig was om een korset te dragen en beschouwden zichzelf tot het begin van de twintigste eeuw als onfatsoenlijk gekleed zonder dat korset. Korsetten waren een combinatie van een beha-gordel-taille-cincher in een alles-in-één kledingstuk en vormden de basisvorm voor modieuze kleding.

Hoe vormde het korset in de dagen voor spandex het lichaam effectief? In de achttiende eeuw vormden dikke stiksels en stevige naden op het korset het lichaam wanneer het kledingstuk strak werd geregen. In het begin van de negentiende eeuw werd balein, een benige maar buigzame substantie uit de mond van de baleinwalvis, in de naden van het korset genaaid (vandaar de term baleinkorsetten), maar de late jaren 1800 korsetten zoals deze werden verstijfd met kleine, dunne stroken van staal bedekt met stof. Dergelijke met staal beklede korsetten lieten geen beweging of comfort toe. Tegen de Eerste Wereldoorlog begonnen Amerikaanse vrouwen delen van het korset te scheiden in twee kledingstukken:de gordel (taille- en heupvormer) en bandeau (zachtere band die werd gebruikt om de borsten te ondersteunen en vorm te geven).

Nancy EV Bryk

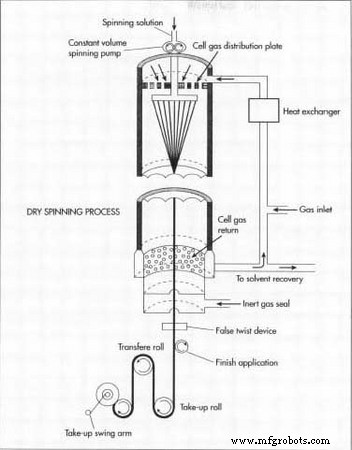

Wanneer de twee soorten prepolymeren met elkaar worden gemengd, werken ze samen om de spandexvezels te vormen. Bij deze reactie wordt de hydroxyl  Droogspinproces. groepen (-OH) op de macroglycolen reageren met de isocyanaten. Elk molecuul wordt toegevoegd aan het uiteinde van een ander molecuul en er wordt een polymeer met lange keten gevormd. Dit staat bekend als een stapsgewijze groei of additiepolymerisatie. Om deze reactie te starten, moet een katalysator zoals diazobicyclo[2.2.2]octaan worden gebruikt. Andere aminen met een laag molecuulgewicht worden toegevoegd om het molecuulgewicht van de vezels te regelen.

Droogspinproces. groepen (-OH) op de macroglycolen reageren met de isocyanaten. Elk molecuul wordt toegevoegd aan het uiteinde van een ander molecuul en er wordt een polymeer met lange keten gevormd. Dit staat bekend als een stapsgewijze groei of additiepolymerisatie. Om deze reactie te starten, moet een katalysator zoals diazobicyclo[2.2.2]octaan worden gebruikt. Andere aminen met een laag molecuulgewicht worden toegevoegd om het molecuulgewicht van de vezels te regelen.

Spandex-vezels zijn kwetsbaar voor schade door verschillende bronnen, waaronder hitte, lichte atmosferische verontreinigingen en chloor. Om deze reden worden stabilisatoren toegevoegd om de vezels te beschermen. Antioxidanten zijn een soort stabilisator.

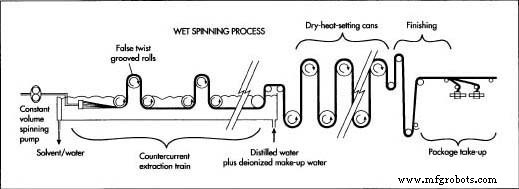

Aan de vezels worden verschillende antioxidanten toegevoegd, waaronder monomere en polymere gehinderde fenolen. Ter bescherming tegen degradatie van licht worden ultraviolette (UV)-screeners zoals hydroxybenzotriazolen toegevoegd. Verbindingen die vezelverkleuring tegengaan die wordt veroorzaakt door luchtverontreinigende stoffen, zijn een ander type stabilisator toegevoegd. Dit zijn typisch verbindingen met tertiaire aminefunctionaliteit, die kunnen interageren met de stikstofoxiden bij luchtvervuiling. Omdat spandex vaak wordt gebruikt voor badkleding, anti-schimmel  Nat-spinproces. er moeten ook additieven worden toegevoegd. Alle stabilisatoren die aan de spandexvezels worden toegevoegd, zijn ontworpen om bestand te zijn tegen blootstelling aan oplosmiddelen, omdat dit een schadelijk effect op de vezel kan hebben.

Nat-spinproces. er moeten ook additieven worden toegevoegd. Alle stabilisatoren die aan de spandexvezels worden toegevoegd, zijn ontworpen om bestand te zijn tegen blootstelling aan oplosmiddelen, omdat dit een schadelijk effect op de vezel kan hebben.

Wanneer ze voor het eerst worden geproduceerd, zijn spandexvezels wit. Daarom worden kleurstoffen toegevoegd om hun esthetische uiterlijk te verbeteren. Gedispergeerde en zure kleurstoffen worden typisch gebruikt. Als de spandexvezels worden verweven met andere vezels zoals nylon of polyester, zijn speciale verfmethoden vereist.

Het fabricageproces

Spandex-vezels worden op vier verschillende manieren geproduceerd, waaronder smeltextrusie, reactiespinnen, droogspinnen in oplossing en nat spinnen in oplossing. Elk van deze methoden omvat de eerste stap van het laten reageren van monomeren om een prepolymeer te produceren. Vervolgens wordt het prepolymeer op verschillende manieren verder omgezet en uitgetrokken om een lange vezel te produceren. Aangezien droogspinnen in oplossing wordt gebruikt om meer dan 90% van 's werelds spandexvezels te produceren, wordt het beschreven.

Polymeerreacties

- 1 De eerste stap in de productie van spandex is de productie van het prepolymeer. Dit wordt gedaan door een macroglycol te mengen met een diisocyanaatmonomeer. De verbindingen worden in een reactievat gemengd en reageren onder de juiste omstandigheden tot een prepolymeer. Aangezien de verhouding van de samenstellende materialen vezels met verschillende eigenschappen produceert, wordt deze streng gecontroleerd. Een typische verhouding van glycol tot diisocyanaat kan 1:2 zijn.

- 2 Bij de productie van droogspinvezels wordt het prepolymeer verder omgezet met een gelijke hoeveelheid diamine. Dit staat bekend als een kettingverlengingsreactie. De resulterende oplossing wordt verdund met een oplosmiddel om de spinoplossing te produceren. Het oplosmiddel helpt de oplossing dunner en gemakkelijker te hanteren te maken. Het kan vervolgens in de vezelproductiecel worden gepompt.

Vezels produceren

- 3 De spinoplossing wordt in een cilindrische spincel gepompt waar het wordt uitgehard en omgezet in vezels. In deze cel wordt de polymeeroplossing door een metalen plaat geperst, een zogenaamde spindop, die overal kleine gaatjes heeft. Hierdoor wordt de oplossing uitgelijnd in strengen vloeibaar polymeer. Terwijl de strengen door de cel gaan, worden ze verwarmd in aanwezigheid van een stikstof- en oplosmiddelgas. Deze omstandigheden zorgen ervoor dat het vloeibare polymeer chemisch reageert en vaste strengen vormt.

- 4 Als de vezels de cel verlaten, wordt een bepaalde hoeveelheid van de vaste strengen samengebundeld om de gewenste dikte te produceren. Dit gebeurt met een persluchtapparaat dat de vezels in elkaar draait. In werkelijkheid bestaat elke vezel van spandex uit vele kleinere individuele vezels die aan elkaar hechten vanwege de natuurlijke plakkerigheid van hun oppervlak.

Definitieve verwerking

- 5 De vezels worden vervolgens behandeld met een afwerkingsmiddel. Dit kan magnesiumstearaat zijn of een ander polymeer zoals poly(dimethylsiloxaan). Deze afwerkingsmaterialen voorkomen dat de vezels aan elkaar plakken en helpen bij de textielproductie. Na deze behandeling worden de vezels door een reeks rollen op een spoel overgebracht. De opwindsnelheid van het hele proces kan variëren van 300-500 mijl (482,7-804,5 km) per minuut, afhankelijk van de dikte van de vezels.

- 6 Wanneer de spoelen zijn gevuld met vezels, worden ze in de eindverpakking gedaan en verscheept naar textielfabrikanten en andere klanten. Hier kunnen de vezels worden geweven met andere vezels zoals katoen of nylon om de stof te produceren die wordt gebruikt bij de productie van kleding. Deze stof kan ook worden geverfd om een gewenste kleur te produceren.

Kwaliteitscontrole

Om de kwaliteit van de spandexvezels te waarborgen, controleren fabrikanten het product tijdens elke productiefase. Inspecties beginnen met de evaluatie van de binnenkomende grondstoffen. Verschillende chemische en fysische eigenschappen worden getest. De pH, het soortelijk gewicht en de viscositeit van het diisocyanaat kunnen bijvoorbeeld worden gecontroleerd. Bovendien kunnen uiterlijk, kleur en geur ook worden beoordeeld. Alleen door strenge kwaliteitscontroles op de grondstoffen te hebben, kan de fabrikant er zeker van zijn dat ze een consistent eindproduct zullen produceren. Na productie worden ook de spandex vezels getest. Deze tests kunnen tests omvatten die de vezelelasticiteit, veerkracht en absorptievermogen evalueren.

De Toekomst

De kwaliteit van spandexvezels is voortdurend verbeterd sinds ze voor het eerst werden ontwikkeld. Verschillende onderzoeksgebieden zullen helpen hun verbetering voort te zetten. Wetenschappers hebben bijvoorbeeld ontdekt dat ze door het veranderen van de uitgangsprepolymeren vezels kunnen ontwikkelen die nog betere rekeigenschappen hebben. Andere eigenschappen kunnen worden verbeterd door verschillende prepolymeerverhoudingen, betere katalysatoren en verschillende vulstoffen te gebruiken. Naast verbeteringen aan spandexvezels, is het waarschijnlijk dat geavanceerde stoffen zullen worden geproduceerd waarin spandexvezels zijn verwerkt met conventionele vezels. Momenteel zijn nylon/spandex-vezelmengsels beschikbaar. Ten slotte zullen ook verbeteringen in de productie worden ontdekt. Deze zullen zich richten op het sneller en efficiënter produceren van vezels.

Productieproces

- Vilt

- Koolstofvezel

- Garen

- Glasvezel

- Touw

- Koolstofvezels:verleden, heden en toekomst

- Aflevering 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Geweven stoffen:de basis

- 500°C-rated optische vezel voor toepassingen bij hoge temperaturen

- Vezels veranderen stof in ademregulerende kleding

- "Slim" shirt bewaakt het hart