Loodkristal

Achtergrond

Gewoon glas wordt al duizenden jaren gemaakt en was een product van de meeste oude culturen. De Ouden begonnen ook kristal te gebruiken in zijn oorspronkelijke vorm van bergkristal voor kralen, beeldjes en schalen. In pogingen om de natuur na te bootsen, begon de mens glas te maken dat kristal werd genoemd door metalen toe te voegen om het karakter van het glas te veranderen, en lood bleek de meest succesvolle van deze additieven te zijn. Loodkristal produceert een product met een rinkelend geluid (zonder de tinkwaliteit van gewoon glas), het is sterk en duurzaam, en het voelt merkwaardig warm aan. Het beste van alles is dat loodkristal een schitterende, zilverachtige uitstraling heeft die wordt versterkt door te snijden.

Geschiedenis

De grote glas- en kristalproducerende landen van Europa zijn Nederland, Tsjechoslowakije, Engeland en de stad Venetië. De geschiedenis van de kunstvorm in Engeland begon met de Romeinse bezetting van Groot-Brittannië, en het had een aantal hoogtepunten, waaronder de vervaardiging van gebrandschilderd glas tijdens de eeuwen van de kathedraalbouw. Als industrie bereikte het een nieuw niveau in het midden van de 16e eeuw toen verschillende vooraanstaande glasblazers uit Venetië naar Londen verhuisden en de gunst vonden van koningin Elizabeth I, die de kunstvorm promootte. De Venetiaanse instroom en de steun van de koningin maakten de ontdekking van loodglas in de volgende eeuw mogelijk.

George Ravenscroft vestigde zijn eigen kas in Londen in 1673 en kort daarna patenteerde hij een proces voor het maken van "flintglas" of loodkristal. Ravenscroft ontdekte dat de toevoeging van lood aan glas tijdens het smeltproces de kwaliteit van het glas verbeterde. Vroege gebreken waren onder meer de introductie van een blauwachtige tint en "crizzling" van het glas. Door het loodgehalte in het kristal te verhogen, werden dergelijke gebreken geëlimineerd. Hij bleef experimenteren met de chemische samenstelling van glas en elimineerde uiteindelijk de onvolkomenheden. De praktijk van het snijden van glas kwam in de tijd van Ravenscroft (voorheen werd onopgesmukt glas op zichzelf al mooi gevonden), en zijn uitvinding was het perfecte medium voor deze verwante kunstvorm. In de 18e eeuw groeide het aantal kassen in Engeland enorm, maar een overheidsbelasting op glas begon het bedrijf te schaden.

Fabrikanten ontsnapten aan de accijnzen door hun fabrieken naar Ierland te verhuizen, en het was in deze periode dat Ierland het nieuwe centrum voor de productie van loodkristal werd, met name in de havenstad Waterford. Daar richtten George en William Penrose in 1783 het Waterford Glass House op, en in 1851 kreeg het huis wereldwijde aandacht op de toepasselijk genaamde Crystal Palace Exhibition (een van de eerste wereldbeurzen) in Londen. De winstgevendheid van de Ierse kassen trok ook de aandacht van de belastingdienst, en de belasting op glas die pas in 1825 in Ierland werd ingevoerd, dwong uiteindelijk tot de sluiting van de Waterford-fabriek tijdens het jaar van zijn grote Crystal Palace-triomf, 1851.

Glazen huizen elders in Europa floreerden gedurende de jaren 1800 toen Baccarat in Frankrijk, Orrefors in Zweden en Swarovski in Oostenrijk, om er maar drie te noemen, toonaangevende fabrikanten van loodkristallen werden. De Ierse traditie dook pas weer op na de Tweede Wereldoorlog, toen een hernieuwde belangstelling voor de Ierse kunst een groep zakenlieden aanmoedigde om Waterford nieuw leven in te blazen. Tegenwoordig hebben alle glazen huizen met de naam bewonderaars en verzamelaars over de hele wereld, en ze brengen elkaars producten vaak op de markt om internationale belangstelling te wekken en die kleine broederschap van glaskunstenaars te beschermen.

Grondstoffen

De grondstoffen voor het maken van glas zijn een chemische "cocktail" van silicazand (ook wel zilverzand genoemd), potas en loodrood. Een geel oxide van lood, lethargie genaamd, werd gebruikt toen loodkristal voor het eerst werd ontwikkeld, en het wordt geproduceerd uit rood loodoxide wanneer een deel van de zuurstof wordt verdreven. Silica komt in de natuur voor als het zand dat op stranden wordt gevonden (hoewel zand van zandsteenafzettingen in het binnenland wordt gebruikt bij de glasproductie) en de zuivere vorm van kwarts die hexagonale kristallen produceert. Elke glasfabriek verzint zijn eigen formule die de kwaliteiten produceert die nodig zijn voor zijn specifieke glasproductie. Een typische vergelijking van de hoeveelheden materialen die het verschil maken tussen gewoon glas of tafelglas en kristal volgt:gewoon glas met 63% silicazand, 22% soda en 15% kalksteen; en loodkristal met 48% silicazand, 24% kalium en 28% rood lood.

Gekleurd glas wordt gemaakt door andere metalen aan het glasmengsel toe te voegen. Fabrikanten kunnen ook kleine hoeveelheden salpeter (een nitraat van potas), borax en arseen aan hun glasrecept toevoegen. Er zijn normen opgesteld voor de kwaliteit van kristal waarin het percentage lood of andere oxiden, de dichtheid van het glas, de brekingsindex van het glas en de oppervlaktehardheid worden vastgesteld. Kristalglas, geperst loodkristal, loodkristal en volledig loodkristal worden op basis van deze normen anders gedefinieerd.

Ontwerp

Hoewel ze onder kristalmakers vergelijkbaar kunnen zijn, heeft elk bedrijf zijn eigen ontwerpen, net zoals het zijn eigen mengsel van grondstoffen heeft (een element dat bepaalde ontwerpen mogelijk maakt). Benaderingen van het ontwerp variëren afhankelijk van het doel van het product. Als de kristalmaker een reeks glazen en karaffen ontwerpt, zullen klanten in de loop der jaren stukken willen toevoegen of vervangen. Ontwerpen moeten vervolgens worden gekozen om door de jaren heen duurzaam te zijn, en vooral hedendaagse stukken moeten zorgvuldig worden gemaakt om te verouderen en tegelijkertijd een trendy aantrekkingskracht te hebben. Verzamelobjecten zijn gemaakt om de beste kenmerken van het kristallen huis weer te geven, maar ze kunnen echt veranderen met mode en smaak vaker dan stukken in een bijpassende set. De nadruk bij het ontwerp voor de meeste huizen ligt op het behoud van de hoge normen die aan die naam zijn verbonden.

Het daadwerkelijke ontwerp wordt uitgevoerd door bekwame ambachtslieden die kennis hebben van de technieken van het maken van glas, de diktes die nodig zijn voor bepaalde objecten, de diepte van de sneden die in die diktes kunnen worden gemaakt, en de vaardigheden van de glassnijders en graveurs die dat werk zullen doen . De patronen of ontwerpen zijn geclassificeerd volgens platte, holle (afgeronde) of verstek (v-vormige) sneden, en de motieven die zijn ontwikkeld op basis van deze basissneden zijn een encyclopedie van combinaties met namen als uitgeholde of aardbeidiamant, fluit, waaiers en spleten , alternatieve panelen en hobnail. Maten en soorten stukken die deel uitmaken van die ontwerplijn zijn belangrijk, en zelfs de namen zijn geselecteerd om waar nodig erfgoed of moderniteit op te roepen.

Het fabricageproces

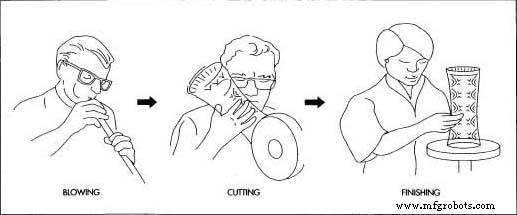

Het maken van glas is een 2000 jaar oud proces dat in die tijd opmerkelijk weinig is veranderd. Grondstoffen zijn in wezen hetzelfde, hoewel experimenten door de jaren heen met de toevoeging van lood aan kristal het product hebben verbeterd.

- De kristal "cocktail" wordt gemengd en tot gesmolten kristal gemaakt in een oven verwarmd tot 2.192 ° F (1.200 ° C). Het rode-loodoxide wordt in de oven gebracht op een snel bewegende luchtstroom in een moeilijke procedure die verschillende zuiverheidsgraden kan creëren. De ovenomstandigheden moeten ook zorgvuldig worden gecontroleerd, zodat het lood volledig oxideert en geen metallisch lood achterlaat, dat niet alleen het glas verkleurt, maar ook de vuurvaste klei van de oven aantast. Het lood voegt dichtheid toe aan het glas, zodat het zwaarder is; dit gewichtsvoordeel ten opzichte van gewoon glas verandert ook de lichtdiffractie-eigenschappen van het kristal en het geluid of de ring van het kristal wanneer het wordt geraakt.

Een team van glasblazers gebruikt fysieke kracht, adembeheersing en behendigheid om de kamer met een bepaalde dikte te creëren. Deze vaardigheid wordt alleen ontwikkeld door ervaring. De dikte moet passen bij het object zelf maar ook bij de diepte van de facetten die in de glans worden gesneden.

Een team van glasblazers gebruikt fysieke kracht, adembeheersing en behendigheid om de kamer met een bepaalde dikte te creëren. Deze vaardigheid wordt alleen ontwikkeld door ervaring. De dikte moet passen bij het object zelf maar ook bij de diepte van de facetten die in de glans worden gesneden. - Loodkristal is geblazen glas, maar vanwege de dikte is een team van vier tot zeven artiesten nodig die even goed gecoördineerd zijn als elk team van atleten. Houten blokken en mallen worden gebruikt om de basisvorm van het object te creëren dat een kristalkamer wordt genoemd. Zodra het gesmolten glas de mal raakt, begint het direct af te koelen, zodat het glasblazen een proces van seconden is. De kamer is ook bekend als holgoed omdat het een opening heeft die het functionele deel is van het drankglas, de vaas of de karaf.

- Het team van glasblazers gebruikt fysieke kracht, adembeheersing en behendigheid om de kamer met een bepaalde dikte te creëren. Deze vaardigheid wordt alleen ontwikkeld door ervaring. De dikte moet passen bij het object zelf maar ook bij de diepte van de facetten die in het glas worden gesneden. In de buurt van de oven worden andere delen aan de kamer toegevoegd. Een stuk gesmolten glas wordt bijvoorbeeld aan de zijkant van een karaf bevestigd om een handvat te vormen en in één snelle beweging in de perfecte ronding te worden gevormd. Nogmaals, het glas zal bijna onmiddellijk in de open lucht beginnen uit te harden.

- Om dat uithardingsproces te vertragen, wordt het geblazen kristalstuk overgebracht naar een gloeioven. Als het kristal te snel afkoelt, zullen er spanningen in het kristal ontstaan omdat verschillende diktes anders afkoelen en het kristal te snel zal samentrekken. Het gloeiproces duurt 2-16 uur, afhankelijk van de grootte en configuratie van het stuk.

- Het afgekoelde kristal is nu een "blank canvas" voor de glassnijder. Om het snijden voor te bereiden, wordt het patroon op het vat getekend, meestal met rood lood en terpentijn. Het ontwerp wordt vervolgens opgeruwd met een aangedreven wiel dat is uitgerust met verschillende randen, afhankelijk van het type snede dat nodig is. Deze snijvlakken zijn grof en niet zo lang of zo diep als de afgewerkte sneden. De uitstekers zijn echte kunstenaars die zicht, gevoel, fysieke kracht en hun buitengewone geheugen gebruiken voor patronen, details en sneden. De soorten sneden zijn wig- en platte sneden. Wigsnedes worden gemaakt met diamanten schijven en produceren diepe facetten. Vlakke sneden worden gemaakt met dezelfde apparatuur, maar zijn niet zo schuin; ze zorgen voor contrast met de diepere wedge-cuts.

- Bij het gladmaken wordt een zandstenen wiel gebruikt om de ruwe sneden te bewerken; dit deel van het proces vereist de grootste vaardigheid omdat het het uiteindelijke ontwerp vaststelt.

- Ten slotte wordt het voltooide vat gepolijst door het in een mengsel van zwavelzuur en fluorwaterstofzuur te dompelen. Het zuurbad tast het gehele oppervlak van het object aan en verwijdert een zeer dunne laag terwijl het een glanzende en uniforme afwerking achterlaat.

- Het proces van diepdruk, waarbij kleine koperen wieltjes worden gebruikt die langzaam ronddraaien om portretten of andere illustraties en informatie in het object te graveren, wordt ook gebruikt om sommige stukken te graveren. De meeste gegraveerde stukken, zoals grote sporttrofeeën, zijn unieke items die in opdracht worden voltooid. Ze kunnen vele uren graveren vergen. Het voltooide stuk wordt zorgvuldig geïnspecteerd en verpakt in materialen die zijn ontworpen om het object weer te geven en te beschermen.

Kwaliteitscontrole

Kwaliteit is een continu proces in de loodkristalfabriek. De artiesten zelf zorgen voor het eerste niveau van kwaliteitscontrole door hun ervaring en unieke vaardigheden. Geen twee stukken zijn identiek ondanks de naleving van ontwerpen, erfgoed en standaardisatie van patronen en snitten. Bij elke stap van het proces worden strenge inspecties uitgevoerd. Dit helpt verspilling te voorkomen doordat een onvolmaakt gekoeld stuk nooit naar de snijplotter wordt gestuurd; inspecties zorgen ook voor overeenstemming met het aanvaardbare scala aan variaties die onvermijdelijk zijn bij handwerk en bij individuele snijders en andere kunstenaars.

Bijproducten/afval

Er zijn geen bijproducten van de productie van loodkristal. Verspilling wordt vermeden in grondstoffen en door zorgvuldige beheersing van processen zoals gloeien. Glasfabrieken hebben het voordeel dat hun producten weer gesmolten kunnen worden in de oven, zovelen gaan er prat op dat ze geen seconde produceren vanwege deze luxe om een onvolmaakt product volledig te kunnen recyclen.

De Toekomst

Loodkristal heeft een veelbelovende toekomst omdat het een blijvende associatie heeft met zowel handwerk als elegantie. Een "gewone" familie of verzamelaar zonder een buitengewone bankrekening zal het bevredigend vinden om gedurende hun hele leven een kristallen servies of verzameling beeldjes op te bouwen, en dit gevoel voor stijl en waarde wordt geërfd door toekomstige generaties, net als de stukken zelf. Het kunstenaarschap in elk stuk loodkristal wordt ook gewaardeerd in een tijdperk van soundbites. Zelfs het meest eigentijdse ontwerp vertegenwoordigt een lange geschiedenis en de vaardigheden van de kunstenaars die het hebben gemaakt. Dit gevoel van waardering toont alle tekenen van bloei in de volgende eeuw, net als in het verleden.

Productieproces