Stofzuiger

Achtergrond

De stofzuiger is het apparaat dat de kat bang maakt, wordt achtervolgd door de hond en misschien een huis de meest directe indruk geeft schoon te zijn. Een huis voorstellen zonder stofzuiger is bijna onmogelijk; maar, zoals veel tijd- en moeitebesparende apparaten, is het wijdverbreide gebruik ervan minder dan een eeuw oud.

Geschiedenis

Tot de jaren 1840 waren er geen mechanische apparaten voor het reinigen van tapijten of vloerbedekking. Voor die tijd was tapijtreiniging de taak van dienstmeisjes voor de welgestelden en de vrouwen van het gezin voor alle anderen. De meeste tapijten waren gemaakt van vodden die aan elkaar werden geweven of gevlochten in lange touwen die vervolgens aan elkaar werden genaaid als vloerbedekking. Tapijten werden geweven van fijnere materialen. Tapijten en kleine tapijten werden meerdere keren per jaar naar buiten gebracht, aan zware waslijnen gehangen en met waaiervormige kloppers geslagen om het stof te verdrijven. Grotere tapijten werden op hun plaats gelaten en geborsteld; gordijnen werden ook schoongemaakt door te kloppen en te borstelen.

Toen tapijten en vloerkleden werden schoongemaakt, moesten de meubels en veel ornamenten die de kieskeurige Victoriaanse stijl kenmerkten, worden verplaatst:een tijdrovend en inefficiënt proces. Erger nog, het weggeklopte of uitgeveegde stof nestelde zich snel op de vloeren en meubels. Dit deed natuurlijk niets om het huis te ontsmetten.

De verlichting van deze zware taak liet nog lang op zich wachten. De stofzuiger had drie belangrijke voorouders, waarvan de eerste de straatveegmachine was. Openbare straten verzamelden veel van het afval van particuliere huizen en waren smerig. Joseph Whitworth, een ondernemende Engelse heer uit de jaren 1840, monteerde grote borstels met grove haren op een roterende trommel in een door paarden getrokken bestelwagen. De draaiende borstels raapten straatvuil op en deponeerden het in het busje. De tapijtveger voor thuis werd in 1858 uitgevonden door H.H. Herrick, maar de complexiteit en inefficiëntie beperkten het succes ervan.

Tapijtvegers

Ten slotte, in 1876, maakte Melville Reuben Bissell, eigenaar van een porseleinwinkel in Grand Rapids, Michigan, de eerste populaire en succesvolle tapijtveger door roterende borstels in een kleine bus met een duwbeugel te plaatsen. Bissells uitvinding werd gestimuleerd door zijn eigen behoefte:stukjes pakkrattenstro kwamen vast te zitten in zijn tapijt. De Bissell-tapijtveger raapte zowel stro als stof op en stopte ze in de opvangbak voor latere verwijdering. Bissell noemde zijn eerste model de "Grand Rapids" naar zijn geboorteplaats. Het zorgde voor een revolutie in de thuiszorg doordat het minder vaak nodig was om tapijten te kloppen.

Aan de andere kant van de Atlantische Oceaan domineerde een Brits bedrijf genaamd Ewbank de markt. In 1880 werden Ewbank-vegers gevonden in veel huizen, waaronder de paleizen van de Britse koninklijke familie. Modellen waren er in verschillende maten; met Miniaturen voor dames om te bedienen, gevolgd door de grotere Standard en de Parlor Queen, die pochte "een zeer krachtig patroon voor de dikste stapels." In de jaren dertig was de tapijtveger dominant; de interne onderdelen zijn van aluminium gegoten, waardoor deze machines licht en gebruiksvriendelijk zijn.

Helaas ontbrak het bij tapijtvegers aan vacuümzuiging. Ze waren tot op zekere hoogte effectief, maar konden geen stof en vuil van diep in de tapijtstapel halen. Uitvinder Hubert Cecil Booth zag een demonstratie in de Empire Music Hall in Londen van een Amerikaanse machine die perslucht door tapijt blies; dit produceerde een stofwolk (wat bewees hoeveel er in het tapijt zat), maar hetzelfde stof zakte alleen terug in het tapijt. De Amerikanen hadden sinds ongeveer 1859 ook geëxperimenteerd met afzuigapparaten, maar slechts enkele fabrieksreinigers kwamen op de markt. Booth zag de toekomst in zuigen. Hij bewees dit aan vrienden in twee opzienbarende demonstraties. In een daarvan legde hij een zakdoek op het tapijt en zoog met zijn mond op de zakdoek. De onderkant van de zakdoek was gevuld met vuil. Nog verrassender was dat Booth zo graag zijn denkwijze aan vrienden wilde bewijzen dat hij voor een stoel in een restaurant knielde en aan de stoelbekleding zoog. Hoestend en sputterend spuugde hij het verwijderde vuil in een zakdoek.

Stofzuigers

Booth gaf de stofzuiger zijn start. Zijn eerste stofzuiger, genaamd "puffin Billy", was gemaakt van een zuigerpomp. Het bevatte geen borstels; alle reiniging werd gedaan door middel van zuigen door lange buizen met sproeiers aan de uiteinden. Het was een grote machine, gemonteerd in een door paarden getrokken bestelwagen die door de straten werd getrokken. De bestelwagens van de British Vacuum Cleaning Company (BVCC) waren knalrood; geüniformeerde operators zouden de slang van het busje halen en deze door de ramen van een gebouw leiden om alle kamers binnenin te bereiken. Booth werd lastiggevallen door klachten over het geluid van zijn vacuümmachines en kreeg zelfs een boete voor het afschrikken van paarden. De meest prestigieuze opdracht van de BVCC was het reinigen van de tapijten in Westminster Abbey in Londen vóór de kroning van koning Edward VII en koningin Alexandra in 1901.

De kroningsreiniging leidde tot een demonstratie in Buckingham Palace, waar een systeem werd geïnstalleerd nadat de koninklijke familie het vuil had gezien dat Booth uit het paleis kon zuigen. Het vacuümsysteem van Booth was echter niet geschikt voor individuele huiseigenaren. Sommige grote gebouwen hadden Booth's machine in de kelder geïnstalleerd met een netwerk van buizen in de muren van de kamers met stopcontacten in de muren. Op de stopcontacten werden korte stukken buis met sproeiers aangesloten en dit centrale reinigingssysteem zoog het stof in een container in de kelder. Booth verhuurde zijn machines in plaats van ze te verkopen, maar in de Verenigde Staten bouwde David T. Kenney soortgelijke apparatuur en verkocht die, meestal aan kantoorgebouwen zoals het Flick Building in New York.

Pogingen om kleinere stofzuigers te maken kwamen langzaam op gang. Booth maakte in 1906 een kleinere versie, de Trolley Vac, maar die was erg duur en woog nog steeds 45 kg. Andere schoonmakers waren de Griffith (ook debuteerde in 1906) en het Davies-apparaat, gepatenteerd in 1909, waarvoor een tweemansploeg nodig was - prima voor rijke huishoudens, maar niet voor het gemiddelde huis.

In hun streven om een stofzuiger met één bediener te produceren, experimenteerden uitvinders met vele soorten mechanische afzuiging. De machine van Davies had een roterend wiel dat vier balgen gebruikte om zuigkracht te creëren. Andere vroege stofzuigers gebruikten een breed scala aan zuiginrichtingen, waaronder schommelstoelen om de balg te bewerken, diverse handpompen die op mondstukken waren aangesloten en fietspompen met omgekeerde werking. Davies produceerde in 1912 een kleinere machine, de Wizard genaamd, en Kirby's patent van 1912 was een geduwde machine die als een rups naar voren bewoog om een lange zuigcontainer te openen. De uitvinding van K. von Meyenburg bestond uit een lange slang en een mondstuk dat was bevestigd aan een balgapparaat dat als een rugzak werd gedragen.

James Murray Spangler, die net als Bissell leed aan stofallergie en astma, bouwde in 1907 een elektrisch aangedreven stofzuiger in Canton, Ohio. Spangler maakte een doos van hout en blik met een bezem handvat om het te duwen en een kussen koffer om het verzamelde stof vast te houden. De innovatie van Spangler was om de motor aan te sluiten op een ventilatorschijf en een roterende borstel, waarbij het beste van Bissell's borstelveger werd gecombineerd met de zuigkracht van een aangedreven stofzuiger om meer stof uit tapijten te halen.

Spangler zelf had niet het geld om de schoonmaker te promoten, maar zijn familielid, William H. "Boss" Hoover, een maker van lederwaren, zag al snel de voordelen van Spangler's machine. Het eerste Model 0 Hoover-vacuüm werd in 1908 gemaakt met een grijze kaasdoekzak, schoonmaakgereedschap en een gewicht van slechts 18 kg. Hoover ontdekte dat de machines zeer goed van deur tot deur verkochten omdat huishoudsters de actie op hun eigen vloerbedekking konden zien. Hoover bouwde snel een grote detailhandel op die zich in 1913 naar Groot-Brittannië verspreidde; tot op de dag van vandaag wordt stofzuigen in Engeland 'stofzuigen' genoemd, een maatstaf voor de impact die de Spangler/Hoover-machine had op het dagelijks leven.

Andere machines van Eureka en Electrolux volgden al snel en kopieerden zelfs de huis-aan-huis verkoopmethoden van Hoover. Hoover voegde in 1926 een klopper aan de cilinder toe, zodat de reiniger het tapijt borstelde, sloeg en zoog. In de jaren dertig verhinderde de Grote Depressie dat velen dergelijke luxegoederen kochten; om van de stofzuiger een noodzaak te maken, huurde Hoover de beroemde industrieel ontwerper Henry Dreyfuss in om de stofzuiger opnieuw te configureren. Met een behuizing van bakeliet in plaats van blik, een lichter totaalgewicht, efficiëntere werking, een signaal dat aangeeft wanneer de zak vol was en andere innovaties, leek de gestroomlijnde stofzuiger op een hogesnelheidslocomotief. Tijdens de Tweede Wereldoorlog volgde een busreiniger. Tegenwoordig is de stofzuiger een vaste waarde in het huishouden.

Grondstoffen

De meeste rechtopstaande stofzuigeronderdelen worden vervaardigd als afzonderlijke onderdelen of subassemblages (groepen onderdelen die in elkaar passen) door onderaannemers met behulp van specificaties die door de fabrikant zijn opgesteld. Deze worden naar de fabriek gestuurd waar ze worden geïnspecteerd en vervolgens opgeslagen in bakken die indien nodig naar de assemblagelijn kunnen worden verplaatst. Bedrijven spuitgieten meestal zelf grote plastic onderdelen, waaronder de buitenbehuizing, de verbindingen die de zak ondersteunen, handgreeponderdelen, wielen en de hulpstukken die bij de stofzuiger worden geleverd. Sommige modellen hebben verwijderbare plastic jerrycans om het stof op te vangen dat kan worden verwijderd en geleegd; ook deze kunststof cilinders worden in de fabriek spuitgegoten met doorzichtige kunststof korrels. Ook rubberen onderdelen, zoals de slang die stof van de ventilator naar de zak leidt en de bumper rond de rand van de behuizing, worden in de fabriek gemaakt. De stofzak is van stof en is soms gevoerd; dit helpt voorkomen dat fijne deeltjes die uit de vervangbare papieren zak ontsnappen naar buiten sijpelen.

Ontwerp

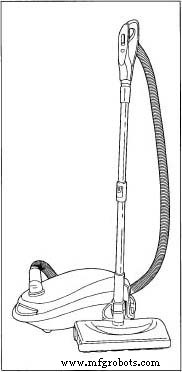

Draagbare stofzuigers zijn gemaakt in veel algemene configuraties, en bieden een reeks reinigingsacties om aan een breed scala aan klantvereisten te voldoen. Het bustype heeft een cilindrisch lichaam met daarin de motor, ventilator en andere bedieningsonderdelen, en een verwijderbare, wegwerpbare papieren stofzak. De bus wordt op een set wielen over de vloer getrokken. Het rechtopstaande model is een push-pull-apparaat dat ook op wielen is gemonteerd; de motor is gemonteerd in een behuizing boven de ventilator, de klopper, de borstels en de aandrijfriem. Een rechtopstaande handgreep, die verticaal uitsteekt vanaf de achterkant van de machine, draagt zowel het elektriciteitssnoer als de beugels om de stofzak of plastic stofcontainer vast te houden. Een eenvoudige vergrendeling aan de achterkant van de motorunit zorgt ervoor dat de hendel kan worden verlaagd, zodat de operator deze onder tafels en rond ander meubilair kan manoeuvreren.

Het ontwerp van de stofzuiger was vroeger uitsluitend gericht op reinigingseffectiviteit, bedieningsgemak en laag geluidsniveau. Sinds ongeveer 1990 hebben echter bijna alle grote fabrikanten ook lijnen geproduceerd om stof en allergenen tijdens het stofzuigen te verminderen. Deze units hebben meestal verwijderbare plastic jerrycans om het stof vast te houden en zijn minder om fijne deeltjes door de zakken en terug in de lucht te laten ontsnappen. Velen zijn ook uitgerust met vervangbare filters voor zeer fijne deeltjes. Het gedeeltelijke vacuüm dat door de ventilator wordt geproduceerd, is verbeterd, met krachtigere motoren en ventilatoren die nog steeds stil werken. De modellen van Panasonic zijn voorzien van een bypass-motor die het vuil rechtstreeks in de zak trekt, waardoor het wiebelen van de ventilator en mogelijke doorbranding van de motor wordt voorkomen. Deze modellen hebben ook hulpstukken aan boord; de zuigkracht kan direct op de opzetstukken worden overgebracht. Lichtere materialen en een lager totaalgewicht voor deze units compenseren het gewicht van de opzetstukken.

Het fabricageproces

Kunststof onderdelen

- 1 Veel plastic onderdelen van een stofzuiger beginnen met computergestuurde teken- en ontwerpsystemen (CADD). De onderdelen worden gevormd in een tweedelige stalen mal, een matrijs genaamd, die in de kamer van een spuitgietmachine wordt neergelaten.

- 2 kleine plastic korrels die in een grote trechter naast de machine worden bewaard, worden in een

Een voorbeeld van een stofzuiger met jerrycan. verwarmingsvat en gesmolten. De pellets worden ofwel gekocht in de gewenste kleur of gekleurd met pigmenten als ze worden gesmolten.

Een voorbeeld van een stofzuiger met jerrycan. verwarmingsvat en gesmolten. De pellets worden ofwel gekocht in de gewenste kleur of gekleurd met pigmenten als ze worden gesmolten. - 3 Het gesmolten plastic, dat onder hoge hitte en druk in de kamer van de spuitgietmachine wordt gespoten, dringt door in elk deel van de matrijs. De twee helften van de mal openen voldoende om het plastic deel in een bak te laten vallen. Hoewel de stukken nog steeds warm aanvoelen, verhardt het plastic bij contact met de lucht wanneer het gereedschap wordt geopend. De plastic stukken worden opgeslagen in bakken die indien nodig naar de assemblagelijn kunnen worden gerold.

- 4 Tijdens het injectieproces worden veel identieke kunststof onderdelen van hetzelfde type gemaakt. Wanneer het gewenste aantal is gemaakt, wordt het gereedschap uit de spuitgietmachine verwijderd, wordt er een ander ingebracht en herhaalt het proces zich naarmate de voorraad van een ander onderdeel wordt gevormd.

De lopende band

- 5 Stofzuigers worden vervaardigd in een assemblagelijnproces, waarbij werknemers op assemblagestations subassemblages of afzonderlijke onderdelen aan de stofzuiger bevestigen terwijl deze langs de lijn beweegt. Het in elkaar zetten van een steelstofzuiger begint bij de basis, die is gemaakt van metaal of gegoten kunststof. De stalen klopper met borstels erin (een subassemblage) wordt vervolgens uit een bak getrokken en in de daarvoor bestemde inkepingen aan de voorkant van de basis gestoken. De klopper heeft aan de ene kant een borgmoer en aan de andere kant een dop, zodat de eigenaar hem kan openen en de borstels kan vervangen als dat nodig is. Een rubberen aandrijfriem wordt in een geleidingskanaal rond de klopper geplaatst en over een riemgeleider en motorpoelie aan de onderkant van de basis getrokken.

- 6 Een stalen basisplaat wordt in de inkepingen aan de voorkant van de basis geplaatst en op zijn plaats vergrendeld met een nokvergrendeling (een draaihendel) over de onderkant van de riem en de poelie. De stalen grondplaat is een onderdeel met kleine rollers erop en openingen aan de voorkant waar de klopper en borstels het tapijt in beweging brengen (om vuil los te laten) tijdens het gebruik.

- 7 Aan de achterkant van de basis wordt een as gestoken door een tunnelachtige opening die van de ene kant van de basis naar de andere loopt. Aan het ene uiteinde van de as is een ontgrendelingshendel gemonteerd; het is een eenvoudige vergrendelingshendel waarmee de gebruiker van de stofzuiger de hendel tijdens het gebruik kan laten zakken of omhoog kan brengen en op zijn plaats kan vergrendelen voor opslag. Wielen worden aan beide uiteinden van de as toegevoegd en worden op hun plaats vergrendeld.

- 8 De ventilator is op de basis geschroefd en de motoreenheid is bevestigd aan de bovenzijde van de basis. De elektrische verbindingen van de motor naar de ventilator en het licht, en van de motor naar de elektrische kabelverbinding zijn gemaakt. Een gloeilamp is geïnstalleerd in een fitting aan de voorkant van de basis. Een plastic behuizing die de bovenkant van de stofzuiger vormt en de motor en ventilator volledig omsluit, wordt op zijn plaats geklikt. Het heeft al een rubberen bumper om de zijkanten en voorkant gewikkeld. Het heeft ook een doorzichtig plastic paneel waardoor de gloeilamp erin kan schijnen als een "koplamp".

- 9 Plastic hulpstukken die de tas en het handvat ondersteunen, zijn aan de achterkant van de basis bevestigd. Een opening aan de achterkant van de basis bevat een rubberen stuk flexibele slang die stof van de ventilator naar de zak overbrengt; deze slang is bevestigd aan de basisopening en aan de plastic fitting die naar de zaksteun leidt. Aan het bovenste uiteinde van het handvat is een plastic eenheid die het bovenste uiteinde van de tas vasthoudt, door het handvat geschroefd. Vervolgens worden de elektrische aansluitingen in de handgreep voltooid en wordt het elektrische snoer dat aan de achterkant van de basis is bevestigd, vastgemaakt aan de verbindingen in de handgreep, waardoor de werking van de machine kan worden geregeld met een schakelaar aan de bovenkant van de handgreep. De lengte van het elektrische snoer dat van de machine naar een stopcontact loopt, is aangesloten. Voor verpakking en verzending is dit koord lusvormig en vastgebonden met een stropdas; de eigenaar wikkelt het om opbergsteunen op het handvat.

- 6 De laatste hand wordt gelegd, inclusief het bevestigen van de tas, de binnenzak voor eenmalig gebruik en de buitenste markeringen (voorgedrukt op stickers met de fabrikant, gebruiksaanwijzingen en informatie zoals het serienummer en het vermogen van de motor).

- 10 De voltooide machine wordt naar de verpakkingsafdeling gebracht waar deze in een plastic zak wordt gewikkeld en in een doos wordt gedaan. Een doos met plastic opzetstukken, inclusief mondstukken en een slang voor het reinigen van de bekleding, wordt ook in de doos gedaan met een informatieboekje, montage-instructies en een garantiekaart. De dozen, die zijn voorbedrukt met marketinginformatie, worden vervolgens gesloten, verzegeld en opgeslagen voor verzending en distributie.

Bijproducten/afval

De grote fabrikanten maken verschillende stijlen stofzuigers, maar ze produceren geen echte bijproducten. Ze produceren of stockeren vervangende onderdelen en benodigdheden (zoals papieren wegwerpzakken) voor verkoop aan zowel klanten als retailers.

Onvolmaakte spuitgietonderdelen worden omgesmolten en (in gecontroleerde hoeveelheden) gemengd tot nieuwe partijen kunststof. Papieren artikelen, zoals de tassen en verzendmaterialen, worden ook gemaakt door externe leveranciers en kunnen worden gerecycled.

Kwaliteitscontrole

Werknemers aan de assemblagelijn kunnen alle onvolmaakte onderdelen of gedeeltelijk geassembleerde machines die ze vinden afwijzen. Supervisors houden ook toezicht op de montage langs de lijn en kunnen onderdelen en deelassemblages afkeuren. Ze kunnen tijdens de productie van de lijn periodiek machines verwijderen voor inspectie. De motoren zijn getest voor installatie. Aan het einde van het assemblageproces wordt elke machine gecontroleerd op kwaliteit voordat deze naar de verpakkingsafdeling gaat. Geselecteerde machines worden ook getest op werking voordat ze worden verpakt.

De Toekomst

De stofzuiger is een essentieel onderdeel van elk huis, hoe klein ook. Het is meestal een van de eerste kleine apparaten die wordt gekocht. Veel gezinnen hebben verschillende stofzuigers voor specifiek gebruik. Deze gespecialiseerde toepassingen hebben geholpen om de reeks gemaakte stofzuigers te verbreden. Ontwerpen zijn ook veranderd omdat het belang van het minimaliseren van allergenen zoals stof, huisstofmijt en haren van huisdieren is toegenomen. De stofzuigers van tegenwoordig zijn krachtiger, veelzijdiger en handiger dan hun voorgangers.

Productieproces