Vermiculiet

Achtergrond

De term vermiculiet is van toepassing op een groep mineralen die wordt gekenmerkt door hun vermogen om bij verhitting uit te zetten tot lange, wormachtige strengen. Dit expansieproces wordt exfoliatie genoemd. De naam vermiculiet is afgeleid van een combinatie van het Latijnse woord vermiculare wat "wormen kweken" betekent, en het Engelse achtervoegsel-ite, wat mineraal of gesteente betekent. In zijn geëxpandeerde vorm heeft vermiculiet een zeer lage dichtheid en thermische geleidbaarheid, wat het aantrekkelijk maakt voor gebruik als bodemverbeteraar, lichtgewicht bouwaggregaat en thermische isolatievuller. Geëxpandeerd vermiculiet heeft ook een zeer groot chemisch actief oppervlak, waardoor het bruikbaar is als absorptiemiddel in sommige chemische processen. Wanneer vermiculiet wordt vermalen tot een fijn poeder, wordt het gebruikt als vulmiddel in inkten, verven, kunststoffen en andere materialen.

Geschiedenis

Vermiculiet en zijn unieke eigenschappen waren al in 1824 bekend, toen Thomas H. Webb ermee experimenteerde in Worcester, Massachusetts. Het was Webb die het mineraal zijn fantasievolle naam gaf omdat hij dacht dat de lange strengen eruitzagen als een massa kleine wormen. Vermiculiet werd tot het begin van de twintigste eeuw als niet veel meer dan een wetenschappelijke curiositeit beschouwd, toen werd gezocht naar meer praktische toepassingen. De eerste commerciële mijnbouw vond plaats in 1915 in Colorado. Het materiaal werd verkocht als tung-as, maar vond niet voldoende kopers, en de onderneming mislukte. De eerste succesvolle vermiculietmijn werd in 1923 gestart door de Zonolite Company in Libby, Montana. De mijn bleef in bedrijf tot 1990.

De grootste vermiculietmijnbouw ter wereld bevindt zich in het district Phalabowra (ook wel gespeld als Palabora) van de Republiek Zuid-Afrika. Andere landen die aanzienlijke hoeveelheden vermiculiet produceren, zijn de Verenigde Staten, China, Rusland, Brazilië, Japan, Zimbabwe en Australië.

In 1999 waren er drie actieve mijnbouwactiviteiten voor vermiculiet in de Verenigde Staten, twee in South Carolina en één in Virginia, die geconcentreerd vermiculieterts verscheepten naar exfoliatie-installaties in het hele land. Naast het gebruik van geconcentreerd vermiculiet uit binnenlandse mijnbouwactiviteiten, importeerden deze fabrieken ook ongeveer 77.000 ton (70.000 ton) geconcentreerd vermiculiet uit buitenlandse bronnen, voornamelijk Zuid-Afrika.

Grondstoffen

Technisch gezien omvat vermiculiet een grote groep gehydrateerde laminaire magnesium-aluminium-ijzersilicaten, die op mica lijken. Er zijn twee sleutels tot de unieke eigenschappen van vermiculiet. De eerste is de laminaire (of gelaagde) kristallijne structuur, die zorgt voor de scharnierende platen die het materiaal op een lineaire manier doen uitzetten of ontvouwen, zoals een accordeon. De tweede is het feit dat het ingesloten water bevat, dat bij verhitting in stoom flitst om de lagen open te forceren. Er zijn een groot aantal natuurlijk voorkomende vermiculietmineralen en bodems, en hun identificatie vereist vaak geavanceerde wetenschappelijke analyse.

Een van de meest voorkomende vormen van vermiculiet is algemeen bekend als commercieel vermiculiet. Dit is het formulier dat wordt gedolven en verwerkt voor verschillende eindgebruiken. Het is afgeleid van rotsen die grote kristallen van de mineralen biotiet en ijzerhoudend flogopiet bevatten. Omdat deze rotsen worden blootgesteld aan het weer, beginnen ze te ontbinden, waardoor water kan binnendringen en reageren met de verschillende aanwezige chemicaliën. Naarmate de ontbinding en chemische reacties voortschrijden, wordt vermiculiet gevormd.

Een typische chemische analyse van commercieel vermiculiet toont aan dat het 38-46% siliciumoxide bevat (SiO 2 ), 16-35% magnesiumoxide (MgO), 10-16% aluminiumoxide (Al 2 O 3 ), 8-16% water, plus kleinere hoeveelheden van verschillende andere chemicaliën.

Wanneer commerciële vermiculietvlokken worden verwarmd en geëxpandeerd, ondergaan ze een kleurverandering die afhankelijk is van de aanwezige chemicaliën en de temperatuur van de oven. De resulterende geëxpandeerde vermiculietkorrels hebben gewoonlijk een goudbruine kleur met een bulkdichtheid van ongeveer 64-160 kg/m3, afhankelijk van de grootte van de korrels.

Het fabricageproces

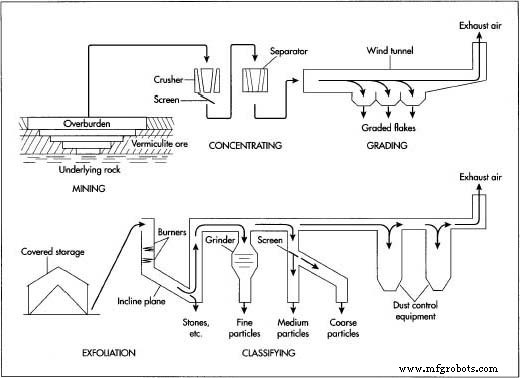

Het productieproces dat wordt gebruikt om commercieel geëxpandeerd vermiculiet te produceren, bestaat uit twee afzonderlijke bewerkingen. De mijnbouw- en concentratiebewerkingen die ruwe vermiculietvlokken produceren, worden op één locatie uitgevoerd. De exfoliatie- en classificatiebewerkingen die verschillende maten lichtgewicht, geëxpandeerde vermiculietkorrels produceren voor gebruik in andere producten, worden op een andere locatie uitgevoerd. Soms kunnen deze twee locaties een halve wereld uit elkaar liggen.

Er zijn veel verschillende methoden die bij beide bewerkingen worden gebruikt. De exacte methoden variëren van mijn tot mijn en van plant tot plant. Hier is een typisch productieproces dat wordt gebruikt om commercieel geëxpandeerd vermiculiet te produceren.

Mijnbouw

- l Rotsen met vermiculiet worden uit een enorme open kuil in de grond gegraven. De grond bovenop de rotsen, de deklaag genoemd, wordt verwijderd met schoppen of grondschrapers. De blootgestelde rotslagen worden vervolgens geboord met grote pneumatische of hydraulische boren en de gaten worden gevuld met explosieve ladingen. Wanneer al het personeel en materieel uit het gebied zijn verplaatst, worden de explosieven tot ontploffing gebracht.

- 2 De resulterende hoop losse stenen wordt met shovels opgeschept en in vrachtwagens of treinwagons gedumpt, die de stenen naar een nabijgelegen verwerkingsfabriek brengen.

Concentreren

- 3 De rotsen worden door een reeks brekers en schermen gevoerd om hun omvang te verkleinen. Het vermiculiet wordt gescheiden van de omringende rotsen en het vuil met behulp van verschillende natte of droge technieken, afhankelijk van de specifieke mijnbouwactiviteit en lokale milieuvoorschriften. Deze technieken kunnen schuimflotatie, zwaartekrachtscheidingen, wannen of elektrostatische scheiding omvatten. Bij elk van deze technieken worden ofwel het vermiculiet zelf of de andere materialen opgevangen en van elkaar gescheiden totdat de resulterende vermiculietvlokken ongeveer 90 gew.% zuiver zijn.

- 4 De vermiculietvlokken die uit verschillende delen van de mijn worden gewonnen, kunnen vóór verdere verwerking met elkaar worden gemengd om de uniformiteit van het product te garanderen.

Beoordeling

- 5 De gescheiden vermiculietvlokken zijn gesorteerd op grootte. Dit kan worden gedaan met een reeks schermen of het kan worden gedaan in een lange omsloten windtunnel . In de windtunnel worden de vlokken naar het stroomopwaartse uiteinde van de tunnel gevoerd en door de luchtstroom over de lengte van de tunnel gedragen. De grotere vlokken, die zwaarder zijn, vallen als eerste uit de luchtstroom en worden opgevangen in een trechter op de bodem van de tunnel. Deze gewichtsscheiding gaat door de lengte van de tunnel totdat alle vlokken in trechters worden opgevangen. Door de lengte van elke trechteropening en de snelheid van de lucht te regelen, kunnen de vlokken worden gesorteerd in verschillende maten of gradaties, variërend van ongeveer 0,63 inch (16 mm) tot ongeveer 0,02 inch (0,8 mm) in diameter. Als het specifieke vermiculiet dat wordt gedolven de neiging heeft om een hoog percentage grote vlokken te vormen, kunnen de vlokken licht worden geplet om ze te delamineren en hun grootte te verkleinen. Dit proces wordt debooking genoemd en zorgt ervoor dat de vlokken tijdens het exfoliatieproces snel worden verwarmd.

- 6 De gesorteerde vermiculietvlokken worden in grote plastic zakken of andere containers gedumpt voor verzending naar verschillende peelings

Een diagram dat de verwerking van vermiculiet weergeeft. planten. Als de vlokken naar overzeese fabrieken moeten worden verscheept, worden ze voor transport in bulk in de ruimen van schepen geladen.

Een diagram dat de verwerking van vermiculiet weergeeft. planten. Als de vlokken naar overzeese fabrieken moeten worden verscheept, worden ze voor transport in bulk in de ruimen van schepen geladen.

Exfoliërend

- 7 De vermiculietvlokken worden per vrachtwagen of trein van de haven of de mijn naar de ontvelingsinstallatie vervoerd, waar ze worden gelost en opgeslagen in een overdekte ruimte om ze te beschermen tegen verontreinigingen en het weer. Het is belangrijk om te voorkomen dat de vlokken vocht opnemen. Anders kost het te veel energie om de vlokken op de gewenste temperatuur te brengen om ze te laten uitzetten.

- 8 De vlokken worden op een transportband geladen en naar de top van een 20-25 ft (6,1-7,6 m) hoge verticale oven, bekleed met keramische stenen, getild. Terwijl de vlokken over de lengte van de oven naar beneden vallen, gaan ze door een of meer branders die worden gestookt door aardgas . De temperatuur in de oven bereikt ongeveer 1.000-1.500°F (540-810°C), wat voldoende is om het opgesloten water in de vlokken te laten flitsen tot stoom en de vlokken te laten uitzetten tot wormachtige deeltjes. Op de bodem van de oven glijden de deeltjes langs een hellend vlak naar beneden. Dit vertraagt het uittreden van de deeltjes uit de oven en maakt het mogelijk dat het vermiculiet verder wordt verwarmd om volledige expansie te bereiken. Andere exfoliatie-installaties kunnen verschillende ovenconfiguraties gebruiken, maar de algemene volgorde van bewerkingen is vergelijkbaar.

Classificatie

- 9 De hete, geëxpandeerde vermiculietdeeltjes worden vervolgens onder vacuüm in een verticale buis opgezogen. Kleine steentjes of andere vaste verontreinigingen zijn te zwaar om door de zachte luchtstroom omhoog te worden gedragen en vallen uit de bodem van de buis. De luchtstroom koelt ook het hete vermiculiet.

- 10 Als een klant of toepassing fijne deeltjes nodig heeft, kan het vermiculiet worden gemalen en gezeefd om een specifieke maat of reeks maten te produceren voordat het wordt verpakt voor verzending. In sommige exfoliatie-installaties kunnen de grotere deeltjes ook worden gezeefd of gesorteerd in verschillende groottes, afhankelijk van het uiteindelijke gebruik.

- 11 De gesorteerde of geclassificeerde vermiculietdeeltjes worden vervolgens in opslagtrechters gedeponeerd, waar ze worden afgeleverd in afzonderlijke papieren of plastic zakken van 4-6 cu ft (0,10-0,15 cu m) voor de detailhandel of in grotere 50 cu worden geplaatst. ft (1,3 kubieke meter) zakken voor gebruik in verschillende commerciële toepassingen. De zakken worden verzegeld, gelabeld en naar een magazijn verplaatst voor verzending.

Gezondheidsaspecten

Vermiculietertsafzettingen kunnen ook een verscheidenheid aan andere materialen bevatten, zoals mica, kwarts en veldspaat. Deze afzettingen variëren van de ene mijnbouwlocatie tot de andere. Tijdens het fabricageproces kunnen sommige van deze materialen potentiële gezondheidsrisico's voor werknemers opleveren. In de Verenigde Staten en vele andere landen zijn deze gevaren gedefinieerd in Material Safety Data Sheets (MSDS), die het gevaar identificeren en informatie geven over de veilige hantering en verwijdering van het materiaal.

Een van de meest voorkomende gezondheidsrisico's bij het verwerken van vermiculiet komt van kwarts, dat kristallijn silica is. Het is meestal alleen aanwezig als grotere deeltjes, maar wanneer het wordt vermalen tot fijnere deeltjes, kan het stof worden ingeademd en een longziekte veroorzaken die silicose wordt genoemd. Dientengevolge worden strikte maatregelen voor stofbeheersing en persoonlijke bescherming ingebouwd in die gebieden van de vermiculietverwerkingsoperatie waar de materialen worden gemalen, gezeefd en in zakken gedaan. Op consumentenniveau is de blootstelling aan silicastof verwaarloosbaar en vormt het geen gevaar voor de gezondheid.

In sommige ertsafzettingen van vermiculiet kunnen ook bepaalde hoeveelheden van verschillende vormen van asbest aanwezig zijn. Geen van de ertslichamen die momenteel door grote vermiculietproducenten worden gebruikt, vormt een gezondheidsrisico voor asbest voor werknemers wanneer het materiaal wordt verwerkt in overeenstemming met het toepasselijke veiligheidsinformatieblad. In augustus 2000 heeft de United States Environmental Protection Agency (EPA) een rapport uitgebracht over vermiculiet dat als bodemverbeteraar wordt verkocht. In het rapport concludeerden ze dat er weinig of geen risico was voor consumenten door asbest.

De Toekomst

Hoewel er verschillende andere materialen zijn die als vervanging voor vermiculiet kunnen worden gebruikt, blijft het door de extreem lage dichtheid en thermische geleidbaarheid van vermiculiet aantrekkelijk voor veel toepassingen. In 1999 werd geschat dat er ongeveer 55 miljoen ton (50 miljoen ton) vermiculietreserves in de wereld waren.

Productieproces

- Top 5 uitdagingen voor IT-schaalbaarheid

- Wanneer en hoe een brandblusser te gebruiken

- Wanneer is een reparatie geen reparatie?

- Python - Afhandeling van uitzonderingen

- Wanneer moet u uw kranen upgraden?

- 6 overwegingen bij het kiezen van een koppeling

- Wanneer een plasmasnijtafel gebruiken

- Wat is thermoplast?

- Uw jobsite beschermen

- Wanneer is het tijd om voorbij Raspberry Pi te gaan?

- Bepalen wanneer te investeren in automatisering