IJshoorntje

Achtergrond

Tegenwoordig is de ijshoorn een standaard in elke ijswinkel of -kraam. Deze smakelijke traktatie staat bekend als een manier om in de zomer af te koelen en is een eetbare container voor een koude snack. De ijzige zachtheid van het ijs complementeert de knapperige crunch van de kegel voor een interessante smaakcombinatie. Er zijn bijna net zoveel verhalen over hoe de ijshoorn is uitgevonden als er smaken zijn.

Geschiedenis

Het ijshoorntje lijkt een eenvoudige en onpolitieke traktatie, maar de oorsprong ervan wordt fel betwist. Het meest geliefde volksverhaal over de uitvinding van de ijshoorn vindt plaats op de Wereldtentoonstelling van 1904 in St. Louis, Missouri. Twee voedselverkopers hadden kraampjes naast elkaar. Arnold Fornachou maakte en verkocht ijs. Zijn buurman, Ernest A. Hamwi, was vanuit Damascus, Syrië, naar de Verenigde Staten gekomen. Hamwi maakte zoete wafels (net als de wafelachtige koekjes van vandaag) die Syriërs 'zalabias' noemen. Hamwi kookte de wafels op een wafelijzer dat boven een kolenvuur was verwarmd, bedekte ze met suiker en rolde de wafels terwijl ze nog heet waren, zodat ze gemakkelijk te eten en mee te nemen waren. Toen Fornachou geen borden meer had om zijn ijsje in te bewaren, rolde Hamwi zijn wafels in een kegelvorm in plaats van een buis, en de heren bedekten de wafel met bolletjes Fornachou's ijs. Zalabias werd 'World's Fair Cornucopias' en het kegelconcept was geboren.

Met meer dan 50 ijsverkopers op de beurs deed Hamwi al snel een bedrijf op het land. Hij begon zijn eigen kegelbedrijf na de kermis, de Cornucopia Waffle Oven Company genaamd, maar was de zaken beu en ging aan de slag voor de concurrentie, Heckle's Cornucopia Waffle Oven Company in St. Louis. De naam cornucopia of wafel werd in 1906 vervangen door het woord kegel. Ondertussen promootte Hamwi kegels op beurzen in de hele Verenigde Staten. Hamwi keerde in 1910 terug naar zijn eigen bedrijf en richtte de Missouri Cone Company van St. Louis op. Hij stierf in 1943 nadat hij een fortuin had vergaard op basis van ijshoorntjes.

Een tweede mededinger, David Avayou, beweert ook de maker van de kegel te zijn. Avayou had een ijssalon in New Jersey waar hij zowel ijs als kegels maakte. Hij nam zijn waren mee naar de St. Louis World's Fair en beweert ze daar te hebben verkocht toen Fornachou en Hamwi op hun gezamenlijke product stuitten.

Nog een derde deelnemer is Abe Doumar, een andere immigrant die met zijn gezin van 12 broers en zussen van Libanon naar St. Louis was verhuisd. Doumars favoriete lekkernij uit zijn thuisland was een pitabroodje dat in een kegelvorm was gerold en gevuld met fruitige jam. Hij benaderde een andere zalabia-maker van de beurs en stelde voor hetzelfde concept toe te passen door een wafel te rollen en deze met ijs te vullen. Doumar ontwikkelde later een verscheidenheid aan wafelmachines, verhuisde naar New York en verkocht ijshoorntjes op Coney Island. Tegen de jaren dertig bezat Doumar een aantal restaurants langs de oostkust; de nieuwe trend voor "fast food" die groeide met de populariteit van de auto dreef hem bijna failliet totdat hij op het idee kwam om wafels te maken voor de voorruiten van zijn restaurants. Het bakproces en de meisjes in de ramen die gekookte wafels tot kegels rolden, werden attracties die de restaurants redden.

Tegen deze charmante verhalen ingaan is een vaststaand feit. In 1903 (het jaar voor de Wereldtentoonstelling) kreeg Italo Marchiony een patent voor de "pasteikomeet", die hij ontwikkelde om zijn ijzige waren te bewaren. Marchiony was een Italiaanse immigrant die in New York City woonde. Zijn product was citroenijs dat hij op kleine glaasjes schepte en verkocht aan klanten langs Wall Street. Na consumptie van het ijs gaf de klant het glas terug, en het werd gewassen en opnieuw gebruikt. Breuk en de voortdurende taak om af te wassen frustreerden Marchiony; hij verving papieren kegels, maar deze (en rommelende consumenten) maakten een rommelig probleem. Al in 1896 vond Marchiony een volledig verbruikbaar alternatief uit. Tegen 1903 had hij een machine gemaakt die kegels maakte zoals de suikerkegel die we tegenwoordig kennen. De machine leek op een lang wafelijzer met ruimte om 10 kegels te koken. Later opende Marchiony een kegelfabriek in Hoboken, New Jersey. Hij wordt ook gecrediteerd voor het bouwen van de eerste ijssandwich met twee wafelvierkanten.

Afgezien van zijn patent van de Amerikaanse regering als bewijs, heeft Marchiony de geschiedenis en het sentiment aan zijn zijde. Zijn bedrijf, namelijk het verkopen van citroenijs in glazen bolletjes, maakt deel uit van een traditie in Italië die teruggaat tot het begin van de 19e eeuw. De Penny-Ice Men werd algemeen in heel Europa van ongeveer 1820 tot 1860, toen revolutie en economische moeilijke tijden immigratie dreven. Een deel van deze golf bestond uit Italianen die hun thuisland verlieten voor de grote steden van Europa. Ze duwden karren door de straten vanaf 7 uur 's ochtends. tijdens de zomers en verkocht gearomatiseerd ijs gezeten op kleine glazen bekers. Een beker kostte een cent, de mensen consumeerden het ijs en de beker werd teruggegeven aan de verkoper. In Italië riepen de Penny-Ice Men:"Ecco un poco, che un poco" (Hier is een beetje voor zo weinig [geld]), en deze kreet werd door niet-Italianen vervormd tot het woord hokeypokey. In New York en andere Amerikaanse steden - waar de gewoonte halverwege de 19e eeuw was gemigreerd - stonden de Penny-Ice Men bekend als Hokeypokey Men. Hun handel en hun gebruik van de kleine glazen bekers zijn een directe link met de ontwikkeling van de ijshoorn.

Na de Wereldtentoonstelling werden machines voor het maken van kegels regelmatig in catalogi verkocht voor $ 8,50. Individuele verkopers konden zich deze veroorloven, dus de straatverkoop van ijs, nu vergezeld van hoorntjes, groeide enorm. In 1912 bedacht Frederick Bruckman een machine die de kegels automatisch warm uit het wafelijzer rolde; Alleen al in 1924 werden 245 miljoen ijshoorntjes verkocht.

Grondstoffen

Drie belangrijkste droge ingrediënten vormen alle soorten kegels. Tarwemeel, tapiocameel en suiker worden respectievelijk gekozen voor bakkwaliteit, sterkte en relatieve zoetheid. Tapioca wordt gemaakt van de cassaveplant, die een zetmeelachtige wortel heeft. De wortel wordt verwerkt tot de tapioca "parels" die bekend zijn in pudding en ook tot fijngemalen bloem. De cassave groeit alleen in tropische klimaten, dus kegelfabrikanten importeren het uit Zuid-Amerika en Zuidoost-Azië. Fabrikanten kopen zowel tapiocameel als suiker in grote zakken, maar tarwemeel wordt gekocht door de tankwagenlading en wordt gelost door luchtdruk die het van de tankwagen in opslagsilo's blaast. Tijdens de Tweede Wereldoorlog was tarwebloem nodig voor prioritaire items zoals brood; als vervanging gebruikten ijshoorntjesmakers popcorn die was gemalen tot een meelachtige consistentie.

De hoeveelheid suiker is een belangrijk onderscheidend kenmerk tussen kegeltypes. Suiker- en wafelkegels zijn gemaakt van een derde suiker. Dit heeft niet alleen invloed op de zoete smaak, maar ook op de bruine eindkleur en de krokante textuur. Taartkegels bevatten minder dan 5% suiker.

Natte ingrediënten (en andere toegevoegd met de natte materialen) omvatten water, bakvet (eetbaar vet of vet), bakpoeder (een droog ingrediënt maar een dat begint te reageren zodra het wordt gemengd met water, zodat het als laatste wordt toegevoegd om contact met vocht in de lucht te voorkomen), kleurstoffen, smaakstoffen en zout. Zowel de kleur- als smaakstoffen zijn natuurlijke producten gemaakt door externe specialisten.

Voordat er vloeistof wordt toegevoegd, worden opnieuw luchtcompressoren gebruikt om deze droge ingrediënten in grote koelers te mengen. De compressoren zijn computergestuurd om de hoeveelheden te regelen en er worden verschillende combinaties van ingrediënten gebruikt om wafels/suikerhoorns en cakehoorns te maken, dus er worden aparte koelers gebruikt om elk type te mengen. De gecombineerde droge ingrediënten worden kegelvuller of kegelbeslag genoemd. Sommige gespecialiseerde leveranciers mengen kegelvuller en verkopen het aan kegelbakkers.

Ontwerp

Er zijn drie hoofdtypen ijshoorntjes; de cakekegel (ook wel een gevormde of platte bodem genoemd), de wafelkegel en de suikerkegel. De wafelkegel kenmerkt zich door een ruwe of onafgewerkte bovenrand. De suikerkegel is gemaakt met dezelfde ingrediënten en hetzelfde proces als een wafelkegel, maar heeft een afgewerkte bovenrand en soms een chocoladelaagje.

Het wafelpatroon op alle soorten kegels, de afgewerkte rand van de suikerkegel en de vorm van de kegel met platte bodem (evenals de komeetvarianten van de cakekegel) hebben een grote invloed op het gemak waarmee de afgewerkte kegels uit hun mallen. Kegelontwerpers verfijnen het wafelpatroon en andere vormkenmerken en maken proefbatches om het beste ontwerp te vinden dat uit de mal komt zonder te verbranden, te breken of zwakke plekken te creëren die geen ijs vasthouden of breken wanneer de schep wordt aangebracht. De gevormde kegel heeft een lip rond de bovenkant die druppels in de kegel houdt. De rij tanden helpt de bolletje ijs stevig op zijn plaats te houden en zorgt voor extra stevigheid waar de bovenlip van de kegel de cilindrische basis raakt.

De platte onderkant van de taartkegel is nu een geaccepteerde industriestandaard, maar werd pas eind jaren veertig uitgevonden. Voordien waren cakekegels ook kegelvormig, maar Joseph Shapiro van de Maryland Cup Corporation (later de Ace Baking Company) maakte de platte basis speciaal voor de Diary Queen-ketting. Het vullen van kegelvormige kegels en het overhandigen ervan aan klanten is een zaak van twee handen, maar de kegel met platte bodem staat op zichzelf en kan gemakkelijker worden gevuld.

Vormen en patronen hebben ook invloed op de bakeigenschappen. De afgewerkte kegel moet uniform van kleur zijn en aan de buitenkant glanzend. Het moet gelijkmatig bakken, zodat alle kanten (inclusief de platte bodem) goed gaar zijn. De grootte is belangrijk omdat van kegels wordt verwacht dat ze enkele, dubbele en driedubbele schepjes bevatten. De eerste schep moet de kegel vullen en de bodem verzwaren zonder volledig in de kegel te verdwijnen, en de derde schep mag de kegel niet overweldigen en ervoor zorgen dat deze te gemakkelijk breekt of kantelt. De gevulde kegel moet er even smakelijk uitzien, of hij nu een, twee of drie smaken heeft.

Kracht is een belangrijk kenmerk, niet alleen voor de consument die het vasthoudt. Cones moeten bestand zijn tegen voorvulling in de fabriek als ze worden gebruikt voor bevroren lekkernijen zoals de Drumstick. Ongevulde kegels moeten samen worden verpakt door mechanische apparaten. De kegels moeten netjes "nesten" (in elkaar passen) om een efficiënte verpakking mogelijk te maken. Er wordt minimaal verpakkingsmateriaal gebruikt om de kegels te beschermen, voornamelijk vanwege de kosten.

Smaak is de belangrijkste ontwerpfactor. Cakekegels moeten knapperig zijn in plaats van sponsachtig en smakelijk als een milde ontbijtgranen. Wafelkegels moeten knapperig en zoet zijn, maar niet te hard of overheersend qua suikergehalte. Het ijs is het aanbevolen voedsel en de kegel moet de kwaliteit ervan aanvullen.

Het fabricageproces

- Het beslag voor alle kegels wordt gemengd in grote vatachtige mixers en opgeslagen in koelers. Luchtcompressoren blazen de droge ingrediënten in de mixers. Afzonderlijke mixers en koelers worden gebruikt om het beslag voor cakekegels en voor wafel- en suikerkegels samen te combineren en op te slaan. De luchtcompressoren die alle ingrediënten naar binnen pompen zijn computergestuurd, dus het recept voor elke kegel klopt. Computers besturen ook alle andere machines in de fabriek; in het menggedeelte vertellen ze de compressoren wanneer de koelers bijna leeg raken, zodat de volgende batch automatisch wordt gemengd.

- Terwijl de droge ingrediënten erin worden geblazen, wordt water toegevoegd en beginnen de mixers het beslag te roeren. De droge ingrediënten en het water worden negen minuten gemengd voordat de andere ingrediënten worden toegevoegd. De computer geeft aan een arbeider een signaal wanneer de mix van negen minuten klaar is, en de arbeider inspecteert het gedeeltelijke beslag en voegt vervolgens de resterende ingrediënten met de hand toe. Dit is een van de weinige praktische onderdelen van het proces; het is essentieel voor het karakter en de kwaliteit van de afgewerkte kegels. De arbeider stelt de mixer opnieuw in wanneer de ingrediënten zijn toegevoegd, en de mixer klopt het beslag een paar minuten op hoge snelheid, niet alleen voor een perfecte mix, maar om precies de juiste hoeveelheid lucht aan het beslag toe te voegen. De mixer voor cakekegels levert ongeveer 300 lb (112 kg) beslag op en het wafel-/suikerkegelbeslag wordt gemengd in batches van 150 lb (56 kg). Het gemengde beslag wordt vervolgens naar de koeler gepompt; de mixer schakelt zichzelf automatisch uit en reset zichzelf voor de volgende batch.

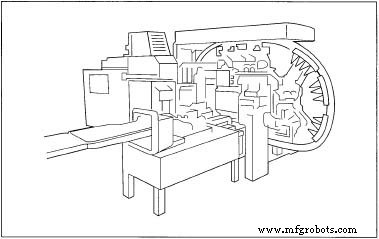

Een voorbeeld van een volledig geautomatiseerde ijshoorntjesmaker.

Een voorbeeld van een volledig geautomatiseerde ijshoorntjesmaker. - Vanuit de koelers wordt het beslag naar de opslagtanks naast de bakovens gepompt. Vervolgens wordt het door een leiding gepompt. Het cake-kegelbeslag wordt in de cake-kegelvormen gepompt en het wafel-/suikerkegelbeslag stroomt op platen, net als de bodemplaten van wafelijzers. Het pompsysteem brengt een vooraf afgemeten hoeveelheid beslag aan op de vorm of de plaat. De cakecones bakken ongeveer 90 seconden en komen tevoorschijn in hun voltooide vorm en klaar om te worden verpakt. Wafels en suikerhoorntjes bakken ongeveer 82 seconden, maar het duurt langer voordat ze klaar zijn omdat ze gevormd moeten worden. De platte, hete, gebakken cirkels worden tot kegelvormen gerold door gespecialiseerde kegelwalsmachines in een proces dat ongeveer 20 seconden duurt. Deze kegels kunnen pas voor verpakking worden gehanteerd als ze volledig zijn afgekoeld, en ze worden gedurende 2 minuten aan de lucht gekoeld. Door koeling worden de kegels stevig om hun vorm te behouden.

Een grote kegelfabriek zal worden uitgerust met maar liefst 40 ovens die 5 miljoen kegels per dag zullen produceren. De fabrieken zijn gewoonlijk 24 uur per dag en elke dag van het jaar in bedrijf, behalve op belangrijke feestdagen. De totale productie van een grote fabrikant kan 5 miljard kegels per jaar bedragen.

- Afgewerkte kegels gaan langs transportbanden naar de verpakkingsruimte. Taartkegels zijn relatief sterk en zijn in elkaar genest, omwikkeld met doorzichtig papier dat luchtdicht is verzegeld en in dozen geplaatst. Wafel- en suikerkegels zijn knapperig en delicaat, dus elk is afzonderlijk verpakt in een piepschuimcontainer met een bodemkom en een deksel (een "clamshell" -container). Deze pakketten zijn ook verpakt. Alle dozen zijn voorbedrukt door een externe printer en doosfabrikant. Het buitenste ontwerp is niet alleen decoratief, maar bevat ook de voedingsinformatie die de regering van de Verenigde Staten nodig heeft voor een portie met één kegel. De dozen worden in bulk verpakt in grotere dozen, masterpacks genaamd, voor verzending en distributie.

Sommige verpakte kegels worden naar de zuivelindustrie gestuurd, die de kegels vult met chocoladevoeringen en ijs, hun producten invriest en ze opnieuw verpakt voor individuele verkoop en bulkverkoop in dozen in supermarkten. De bekendste zuivelproducten zijn waarschijnlijk Drumstick en Nutty Buddy. Cones in dozen worden ook gedistribueerd naar foodservicebedrijven zoals Dairy Queen, Baskin-Robbins en McDonalds. Deze bedrijven vullen (zoals de zuivelhandel) de hoorntjes individueel met hun eigen ijs en softijs. Pretparken maken ook deel uit van de foodservice die kegels ter plaatse vult met bevroren lekkernijen.

Ten slotte worden verpakte kegels in bulk verkocht aan detailhandelsbedrijven zoals supermarkten, ketens, gemakswinkels en drogisterijen. Deze retailers vullen of wijzigen de kegels meestal niet; ze verkopen de boxed cones rechtstreeks aan de consument die thuis toetjes en snacks op maat kan maken met de cones.

Kwaliteitscontrole

Hoewel het maken van kegels computergestuurd is, zijn werknemers essentieel voor kwaliteitscontrole. De juiste toevoeging van ingrediënten is de meest voor de hand liggende stap voor kwaliteitscontrole, maar tijdens het hele proces kijken speciaal opgeleide kwaliteitscontrole-inspecteurs toe hoe de kegels worden gemaakt en gebakken, proeven ze af en toe de kegels en weigeren ze die misvormd, gebroken of te gaar of te gaar zijn. Hele kegels worden ook uit het proces verwijderd en uit elkaar gesneden en uit elkaar gehaald om te controleren of de kegels echt perfect zijn van binnen en van buiten.

Bijproducten/afval

Kegelmakers produceren meestal geen bijproducten, hoewel ze gewoonlijk de drie soorten kegels maken. Er is wat breuk en sommige worden afgewezen tijdens het kwaliteitscontroleproces. In de periode van 1920 tot ongeveer 1950 pakten kegelmakers de gebroken kegels in zakken en verkochten ze als bijproduct van een snack. Gezinnen konden de gebroken stukjes kopen en ze opeten als chips of crackers of ze fijner malen en gebruiken als toppings voor ijs, pudding en fruit. Tijdens de Depressie in de jaren dertig waren gemalen kegels een smakelijk alternatief voor dure notentoppings.

Aangezien de volumes van fabrikanten zijn toegenomen en geplette kegels minder gewenst zijn door het publiek, hebben kegelmakers een ander gebruik gevonden voor afgedankte kegels. De kegels worden vermalen en verkocht aan boeren voor veevoer. Papieren goederen uit het verpakkingsproces en houten pallets voor opslag worden gerecycled, waardoor de industrie vrijwel geen afval produceert.

Ook de veiligheid in de kegelfabriek is minder belangrijk omdat de meeste processen volledig geautomatiseerd zijn. Werknemers worden getraind in veiligheidskwesties met betrekking tot elektrische en mechanische apparatuur en de hitte van de bakovens. Ze zijn ook verplicht om de veiligheid van het product te beschermen en kleding, haarbedekking en handschoenen te dragen om de kegels hygiënisch te houden.

De Toekomst

De ijshoorn is zo'n vaste waarde van wereldwijde desserts, entertainment, amusement en ontspanning dat het onwaarschijnlijk is dat hij uit de gratie raakt. IJs en zijn kegel worden het hele jaar door geconsumeerd - waarbij Amerikanen ongeveer 23 qt (22 L) per persoon per jaar eten - hoewel de zomer zeker het belangrijkste seizoen is. Een teken van de acceptatie van de ijshoorn kan zijn status als een zeer herkenbaar pictogram of symbool zijn. In 1945 werd de Macy's Thanksgiving Day Parade gekenmerkt door een met helium gevulde ballon in de vorm van een driedubbele bolletjes ijshoorntje. Het stond 40 voet (12,2 m) hoog en 16 voet (4,9 m) breed. Luchtballonraces en festivals zijn ook getrakteerd op schepvormige heteluchtballonnen en kegelvormige manden. In 1962 toonde de in Zweden geboren beeldhouwer Claes Oldenburg een pop-artversie van een "winkel" gevuld met alledaagse voorwerpen die enorm groot waren en gemaakt van schuimrubber bedekt met canvas. Oldenburg koos een enorme ijshoorn om het Amerikaanse leven uit te beelden.

De beproefde soorten kegels zullen waarschijnlijk niet veranderen. Natuurlijk verbeteren fabrikanten hun producten voortdurend, maar ze houden vast aan de rassen die populair zijn bij het publiek. De suiker-, wafel- en cakekegels vormen een perfecte aanvulling op de veranderende smaken binnen de ijswereld, terwijl ze hun eigen ondersteuning, smaak, crunch en gevoel voor traditie toevoegen.

Productieproces

- Wat is VMC-bewerking?

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Spiroflow's Cone Table Elite (CTE) bulkzakvuller levert snelle resultaten

- Vier veiligheidsrichtlijnen voor droogijs voor het vervoer van gevoelige vaccins

- EV versus ICE:hoe verschilt het ontwerp van de kabelboom?

- Een betere sensor detecteert ijsvorming, in realtime

- Popsicle-automaat:het zakelijke potentieel

- Cone-koppeling begrijpen