Hechtdraad

Achtergrond

Een chirurgische hechtdraad wordt gebruikt om de randen van een wond of incisie te sluiten en om beschadigd weefsel te herstellen. Er zijn veel soorten hechtingen, met verschillende eigenschappen die geschikt zijn voor verschillende toepassingen. Hechtingen kunnen worden onderverdeeld in twee hoofdgroepen:resorbeerbaar en niet-resorbeerbaar. Een resorbeerbare hechtdraad ontleedt in het lichaam. Het degradeert als een wond of incisie geneest. Een niet-resorbeerbare hechtdraad weerstaat de poging van het lichaam om het op te lossen. Niet-resorbeerbare hechtingen kunnen door een chirurg worden verwijderd nadat een oppervlakte-incisie is genezen.

Hechtingen zijn gemaakt van zowel door de mens gemaakte als natuurlijke materialen. Natuurlijke hechtmaterialen zijn onder meer zijde, linnen en kattendarm, wat eigenlijk de gedroogde en behandelde darm van een koe of schaap is. Synthetische hechtingen zijn gemaakt van een verscheidenheid aan textiel, zoals nylon of polyester, speciaal ontwikkeld voor chirurgisch gebruik. Absorbeerbare synthetische hechtingen zijn gemaakt van polyglycolzuur of andere glycolidepolymeren. De meeste synthetische hechtmaterialen hebben eigen namen, zoals Dexon en Vicryl. Het waterafstotende materiaal Goretex is gebruikt voor chirurgische hechtingen en andere hechtingen zijn gemaakt van dun metaaldraad.

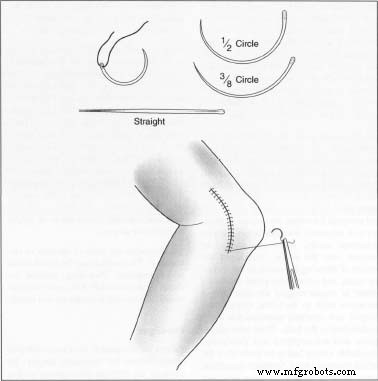

Hechtingen worden ook geclassificeerd op basis van hun vorm. Sommige zijn monofilamenten, dat wil zeggen, bestaande uit slechts één draadachtige structuur. Anderen bestaan uit verschillende filamenten die in elkaar zijn gevlochten of gedraaid. Chirurgen kiezen welk type hechtdraad ze gebruiken, afhankelijk van de operatie. Een monofilament heeft een zogenaamde lage weefselweerstand, wat betekent dat het soepel door het weefsel gaat. Gevlochten of gedraaide hechtingen kunnen een hogere weefselweerstand hebben, maar zijn gemakkelijker te knopen en hebben een grotere knoopsterkte. Gevlochten hechtingen zijn meestal gecoat om de weefselweerstand te verbeteren. Andere hechtingen kunnen een gevlochten of gedraaide kern hebben in een gladde huls van geëxtrudeerd materiaal. Deze staan bekend als pseudo-monofilamenten. Een hechtdraad kan ook worden geclassificeerd op basis van zijn diameter. In de Verenigde Staten wordt de diameter van de hechtdraad weergegeven op een schaal die daalt van 10 tot 1, en vervolgens weer daalt van 1-0 tot 12-0. Een nummer 9 hechtdraad heeft een diameter van 0,0012 inch (0,03 mm), terwijl de kleinste, nummer 12-0, een kleinere diameter heeft dan een mensenhaar.

Hechtdraadproductie valt onder de regelgevende controle van de Food and Drug Administration (FDA) omdat hechtingen worden geclassificeerd als medische hulpmiddelen. Productierichtlijnen en tests voor de industrie worden geleverd door een non-profit, niet-gouvernementele instantie genaamd United States Pharmacopeia, gevestigd in Rockville, Maryland.

Geschiedenis

Artsen gebruiken al minstens 4000 jaar hechtingen. Archeologische gegevens uit het oude Egypte tonen aan dat de Egyptenaren linnen en dierlijke pezen gebruikten om wonden te sluiten. In het oude India gebruikten artsen de koppen van kevers of mieren om wonden effectief te nieten. De levende wezens werden vastgemaakt aan de randen van de wond, die ze met hun tang dichtklemden. Toen sneed de arts de lichamen van de insecten af en liet de kaken op hun plaats. Andere natuurlijke materialen die artsen in de oudheid gebruikten, waren vlas, haar, gras, katoen, zijde, varkenshaar en darmen van dieren.

Hoewel het gebruik van hechtingen wijdverbreid was, raakten gehechte wonden of incisies vaak geïnfecteerd. Negentiende-eeuwse chirurgen gaven er de voorkeur aan wonden dicht te schroeien, een vaak afschuwelijk proces, in plaats van de dood van de patiënt te riskeren door geïnfecteerde hechtingen. De grote Engelse arts Joseph Lister ontdekte desinfectietechnieken in de jaren 1860, waardoor chirurgie veel veiliger werd. Lister gedrenkt catgut hechtmateriaal in fenol waardoor het steriel is, tenminste aan de buitenkant. Lister heeft meer dan 10 jaar met catgut geëxperimenteerd om een materiaal te vinden dat soepel, sterk, steriliseerbaar en in voldoende mate in het lichaam opneembaar was. Een Duitse chirurg boekte in het begin van de twintigste eeuw vooruitgang in de verwerking van catgut, wat leidde tot een echt steriel materiaal.

Catgut was in de jaren dertig het belangrijkste absorbeerbare hechtmateriaal, terwijl artsen zijde en katoen gebruikten waar een niet-absorbeerbaar materiaal nodig was. De hechttechnologie ging vooruit met de creatie van nylon in 1938 en van polyester rond dezelfde tijd. Naarmate er meer door de mens gemaakt textiel werd ontwikkeld en gepatenteerd voor hechtdraadgebruik, ging ook de naaldtechnologie vooruit. Chirurgen begonnen een atraumatische naald te gebruiken, die op de hechtdraad werd gedrukt of gekrompen. Dit bespaarde de moeite van het inrijgen van de naald in de operatiekamer en zorgde ervoor dat de gehele naalddiameter ongeveer even groot bleef als de hechtdraad zelf. In de jaren zestig ontwikkelden scheikundigen nieuwe synthetische materialen die door het lichaam konden worden opgenomen. Dit waren polyglycolzuur en polymelkzuur. Voorheen moesten resorbeerbare hechtingen gemaakt worden van het natuurlijke materiaal catgut. Synthetisch absorbeerbaar hechtmateriaal komt nu veel vaker voor dan catgut in ziekenhuizen in de Verenigde Staten.

De FDA begon in de jaren zeventig goedkeuring van nieuw hechtmateriaal te eisen. In 1976 werd aan de FDA een amendement voor medische hulpmiddelen toegevoegd en sindsdien moeten hechtdraadfabrikanten pre-market goedkeuring vragen voor nieuwe hechtdraden. Fabrikanten moeten voldoen aan specifieke Good Manufacturing Practices en garanderen dat hun producten veilig en effectief zijn. Octrooien voor nieuwe hechtmaterialen worden verleend voor 14 jaar.

Grondstoffen

Natuurlijke hechtingen zijn gemaakt van catgut of gereconstitueerd collageen, of van katoen, zijde of linnen. Synthetische absorbeerbare hechtingen kunnen gemaakt zijn van polyglycolzuur, een glycolide-lactidecopolymeer; of polydioxanon, een copolymeer van glycolide en trimethyleencarbonaat. Deze verschillende polymeren worden onder specifieke handelsnamen op de markt gebracht. Synthetische niet-absorbeerbare hechtingen kunnen zijn gemaakt van polypropyleen, polyester, polyethyleentereftalaat, polybutyleentereftalaat, polyamide, verschillende gepatenteerde nylons of Goretex. Sommige hechtingen zijn ook gemaakt van roestvrij staal.

Hechtingen zijn vaak gecoat, vooral gevlochten of gedraaide hechtingen. Ze kunnen ook worden geverfd om ze tijdens de operatie gemakkelijk te kunnen zien. Alleen door de FDA goedgekeurde kleurstoffen en coatings mogen worden gebruikt. Enkele toegestane kleurstoffen zijn:logwood-extract, chroom-kobalt-aluminiumoxide, ferri-ammoniumcitraatpyrogallol, D&C Blue No. 9, D&C Blue No. 6, D&C Green No. 5 en D&C Green No. 6. De gebruikte coatings zijn afhankelijk van of de hechtdraad resorbeerbaar of niet-absorbeerbaar is. Absorbeerbare coatings omvatten Poloxamer 188 en calciumstearaat met een glycolide-lactidecopolymeer. Niet-absorbeerbare hechtingen kunnen worden gecoat met was, siliconen, fluorkoolstof of polytetramethyleenadipaat.

Hechtnaalden zijn gemaakt van roestvrij staal of koolstofstaal. De naalden kunnen vernikkeld of gegalvaniseerd zijn. Verpakkingsmateriaal omvat waterbestendige folie, zoals aluminiumfolie, maar ook karton en plastic.

Ontwerp

Hechtingen zijn ontworpen om aan veel verschillende behoeften te voldoen. Hechtingen voor buikoperaties zijn bijvoorbeeld anders dan hechtingen die worden gebruikt bij staaroperaties. Omdat geen enkel type hechtdraad ideaal is voor elke operatie, hebben chirurgen en medisch ontwerpers hechtdraad bedacht met verschillende kwaliteiten. De ene is misschien beter opneembaar maar minder flexibel, terwijl de andere buitengewoon sterk is, maar misschien wat moeilijk te knopen. Dit geeft chirurgen veel mogelijkheden. Ontwerpers van een nieuwe hechtdraad moeten met veel factoren rekening houden. De snelheid waarmee de hechtdraad afbreekt is belangrijk, niet alleen langs de lengte van de hechtdraad, maar ook bij de knoop. Sommige hechtingen moeten elastisch zijn, zodat ze uitrekken en niet breken. Anderen moeten stevig vasthouden. Hechtdraadfabrikanten gebruiken speciaal ontworpen machines om hechtingen te testen en te bestuderen. Nieuwe hechtdraadontwerpen worden ook getest door ze te onderwerpen aan chemische tests, zoals ze in verschillende oplossingen te weken en op dieren te testen.

Het fabricageproces

De productie van hechtingen voor chirurgisch gebruik verschilt niet veel van de productie  Een voorbeeld van een persoon die wordt gehecht. van ander synthetisch textiel. De grondstof wordt gepolymeriseerd en het polymeer wordt geëxtrudeerd tot vezels. De vezel wordt uitgerekt en gevlochten op machines die vergelijkbaar zijn met die in een fabriek die polyesterdraad voor de kledingindustrie produceert. Het productieproces vindt doorgaans op drie locaties plaats:één fabriek produceert het hechtdraadtextiel, een andere produceert de naalden en een derde fabriek, de afwerkingsfabriek, bevestigt naalden aan de hechtdraad, verpakt en steriliseert.

Een voorbeeld van een persoon die wordt gehecht. van ander synthetisch textiel. De grondstof wordt gepolymeriseerd en het polymeer wordt geëxtrudeerd tot vezels. De vezel wordt uitgerekt en gevlochten op machines die vergelijkbaar zijn met die in een fabriek die polyesterdraad voor de kledingindustrie produceert. Het productieproces vindt doorgaans op drie locaties plaats:één fabriek produceert het hechtdraadtextiel, een andere produceert de naalden en een derde fabriek, de afwerkingsfabriek, bevestigt naalden aan de hechtdraad, verpakt en steriliseert.

- De eerste stap bij het vervaardigen van hechtdraad is het produceren van het ruwe polymeer. Werknemers meten de chemicaliën waaruit het polymeer bestaat in een chemische reactor. In de reactor worden de chemicaliën gecombineerd (gepolymeriseerd), door een matrijs geperst en als kleine korrels afgevoerd.

- De volgende arbeiders ledigen de pellets in een extrusiemachine. De extruder heeft een mondstuk, dat er ongeveer uitziet als een douchekop, doorboord met vele kleine gaatjes. De machine smelt het polymeer en de vloeistof stroomt door de kleine gaatjes en vormt vele individuele filamenten.

- Na extrusie worden de filamenten tussen twee walsen gespannen. De filamenten strekken zich uit tot wel vijf keer hun oorspronkelijke lengte.

- Sommige hechtingen worden geproduceerd als monofilamenten. Anderen zijn gevlochten of gedraaid. Om de hechtdraad te vlechten, wordt het geëxtrudeerde monofilament op klossen gewikkeld en worden de klossen op een automatische vlechtmachine geladen. Een dergelijke machine is typisch van een oud ontwerp dat ook zou kunnen worden gebruikt bij de vervaardiging van textiel voor textiel. Het aantal samengevlochten filamenten hangt af van de breedte van de hechtdraad die voor de betreffende batch is gemaakt. Een zeer fijne hechtdraad kan 20 filamenten vlechten, een gemiddelde breedte honderden, en een zeer dikke hechtdraad kan duizenden filamenten vlechten. De vlechtmachine produceert één doorlopende streng gevlochten materiaal. Het werkt erg langzaam en meestal is de machine ingesteld om vier weken per keer te werken. Het proces verloopt bijna volledig automatisch. Werknemers in de fabriek inspecteren de apparatuur op defecten en herladen lege klossen, maar over het algemeen vereist het proces weinig mankracht.

- Na het vlechten ondergaat de hechtdraad verschillende stadia van secundaire verwerking. Niet-gevlochten hechtingen zullen deze stappen ook doorlopen na extrusie en eerste strekking. Werknemers laden het materiaal op een andere machine die nog een rek- en persbewerking uitvoert. In tegenstelling tot het eerste strekken, kan deze stap slechts een paar minuten duren en de lengte van het materiaal met slechts ongeveer 20% vergroten. De hechtdraad gaat over een hete plaat en eventuele klonten, haken en ogen of onvolkomenheden worden gladgestreken.

- Vervolgens voeren de arbeiders de hechtdraad door een gloeioven. De gloeioven onderwerpt de hechtdraad aan hoge hitte en spanning, waardoor de kristallijne structuur van de polymeervezel in een lange keten wordt geordend. Deze stap kan enkele minuten of enkele uren duren, afhankelijk van het type hechtdraad dat wordt gemaakt.

- Na het uitgloeien kan de hechtdraad worden gecoat. Het coatingmateriaal varieert afhankelijk van waar de hechtdraad van is gemaakt. De hechtdraad gaat door een bad van bekledingsmateriaal, dat in oplossing kan zijn of in een dikke, pasta-achtige toestand, een slurry genaamd.

- Alle belangrijke productiestappen in de verwerkingsfabriek zijn op dit moment voltooid. Nu testen de kwaliteitsborgingsmedewerkers de partij hechtdraad op verschillende kwaliteiten. Deze medewerkers zorgen ervoor dat de hechtdraad de juiste diameter, lengte en sterkte heeft, zoeken naar fysieke defecten en controleren de oplosbaarheid van een absorbeerbare hechtdraad in dierproeven en proefbuisproeven. Als de batch alle tests doorstaat, wordt deze naar een afwerkingsfabriek verzonden.

- De operatienaalden worden in een andere fabriek gemaakt en ook naar de afwerkfabriek verscheept. De naalden zijn gemaakt van fijn staaldraad en in de lengte geboord. Werknemers in de afwerkingsfabriek knippen de hechtdraad in standaardlengtes. De lengte van de hechtdraad wordt mechanisch in de holte in de naald gestoken en de naald wordt op de vezel gekrompen. Dit proces wordt swaging genoemd.

- Vervolgens worden de hechtdraad en de bevestigde naald in een folieverpakking gestoken en gesteriliseerd. Sterilisatie verschilt afhankelijk van het hechtmateriaal. Sommige hechtingen worden gesteriliseerd met gammastraling. In dit geval worden de hechtingen volledig verpakt. Het hele pakket, meestal een verzegelde folieverpakking in een kartonnen doos, wordt op een transportband geplaatst. De verzegelde verpakking gaat onder potloodvormige lenzen door die gammastraling uitstralen. Dit doodt alle microben. De hechtdraad is nu klaar voor verzending. Sommige hechtmaterialen zijn niet bestand tegen gammastraling en worden op een ander proces gesteriliseerd. De hechtdraad en naalden zijn verpakt in een folieverpakking, maar de verpakking is opengelaten. De verpakkingen gaan naar een gaskamer, die vervolgens wordt gevuld met ethyleenoxidegas. Vervolgens worden de folieverpakkingen geseald, in dozen of andere verpakkingen gedaan en klaargemaakt voor verzending.

Kwaliteitscontrole

Hechtingen zijn als medische hulpmiddelen onderworpen aan strenge kwaliteitscontroles. Alle grondstoffen die bij de fabriek aankomen, worden getest om er zeker van te zijn dat ze zijn wat ze zouden moeten zijn. Elke batch hechtingen wordt na de belangrijkste fabricagestappen getest op een verscheidenheid aan fysieke kenmerken zoals diameter en sterkte. De hechtdraadindustrie heeft een reeks geavanceerde instrumenten ontwikkeld voor het testen van speciale hechteigenschappen zoals knoopvastheid en weefselweerstand. Tests voor diameter, lengte en sterkte van de hechtdraad worden ook uitgevoerd in de afwerkingsfabriek. De afwerkingsfabriek moet ook testen hoe goed de naald aan de hechtdraad is bevestigd. Richtlijnen voor kwaliteitscontrole van hechtdraad zijn opgesteld door de onafhankelijke organisatie United States Pharmacopeia.

De Toekomst

Er worden voortdurend nieuwe hechtingen ontwikkeld om beter in te spelen op bepaalde chirurgische behoeften. Hoewel ze hechtingen niet vervangen, hebben wetenschappers ook alternatieve methoden voor wondsluiting bedacht. De eerste chirurgische nietmachine werd uitgevonden in 1908, maar de nietmachinetechnologie ontwikkelde zich aanzienlijk in de jaren negentig. Precieze machines kunnen resorbeerbare nietjes, zo dun als vier mensenhaartjes, onder de bovenste huidlaag plaatsen om een incisie te maken met minimale littekens. Een verwant apparaat, voor het eerst getest op patiënten in de Verenigde Staten in 2000, is een chirurgische ritssluiting. Een chirurg kan de rits over een rechte incisie plaatsen en de wond dichtritsen, waardoor hechten overbodig is. Nadat de wond is genezen, kan de patiënt de ritssluiting onder de douche afwassen. Een andere chirurgische sluitingsmethode die nog steeds in ontwikkeling is, is chirurgische lijm. Chirurgische lijm is minder pijnlijk dan hechtingen als een wond zonder verdoving moet worden gesloten. De lijm kan in sommige gevallen minder littekens achterlaten en is postoperatief gemakkelijker te verzorgen.

Waar meer te leren

Boeken

Mukherjee, D.P. "Haagdraden." In Polymeren:biomaterialen en medische toepassingen. New York:John Wiley &Sons, 1989.

Planck, H., M. Dauner en M. Renardy, eds. Medisch textiel voor implantatie. Berlijn:Springer-Verlag, 1990.

Tijdschriften

"Dermabond 'Super Glue' krijgt gemengde recensies." Tijden dermatologie (oktober 1999):1.

Mraz, Stephen J. "Van de kaken van mieren tot absorbeerbare nietjes." Machine-ontwerp (12 januari 1995):70 ff.

"Zip-it-y Doo Dah." Verpleegkunde (mei 2000):62.

Angela Woodward

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd