Nachtbereik

Achtergrond

Nachtkijkers, of nachtkijkers, worden gebruikt om het menselijk zicht te versterken bij zeer weinig licht. Er zijn verschillende soorten nachtkijkers. Infraroodbeeldvormingssystemen, ook wel "actieve" nachtzichtapparaten genoemd, focussen infrarood licht op een scène. Infrarood valt buiten het voor mensen zichtbare lichtspectrum, dus de straal zelf is niet detecteerbaar. Beeldconversietechnologie transformeert de door infrarood verlichte scène in een zichtbaar beeld. Warmtebeeldsystemen werken op een vergelijkbare manier en zetten het warmtepatroon van objecten, mensen of dieren om in een visueel beeld. De nachtzichtapparaten die zijn geperfectioneerd voor gebruik in oorlogstijd en die tegenwoordig ook in de handel verkrijgbaar zijn, worden "passieve" nachtzichtsystemen genoemd. Deze systemen versterken beelden die worden opgevangen bij minimaal licht, zoals sterrenlicht, tot zichtbare beelden. Het zicht door een passief nachtzichtapparaat kan 20.000 tot 50.000 keer helderder zijn dan wat het blote oog zou kunnen zien.

Nachtkijkers zijn ontwikkeld voor militair gebruik, waarbij zien in het donker een duidelijk tactisch voordeel is. De Verenigde Staten gebruikten nachtkijkers in de oorlog in Vietnam en met grote effectiviteit in de Perzische Golfoorlog. Nachtkijkers worden ook gebruikt door zowel stedelijke als landelijke politiediensten. Aan het eind van de jaren negentig vonden nachtkijkers steeds meer commerciële verkooppunten. Ze begonnen te verschijnen in sommige high-end auto's en worden rechtstreeks op de markt gebracht aan consumenten voor recreatief gebruik.

Geschiedenis

Onderzoek naar nachtkijkers begon in de jaren veertig. Het leger van de Verenigde Staten heeft tegen het einde van de jaren veertig een ontwikkelingsprogramma voor nachtzichttechnologie opgezet en tegen de jaren vijftig kwamen ze met levensvatbare infraroodkijksystemen. Dit was een actieve technologie, wat betekent dat het een gerichte bundel infrarood licht gebruikte. Hoewel de straal zelf onzichtbaar was voor het blote oog, konden tegenstanders die gewapend waren met gelijkwaardige technologie de straal gemakkelijk oppakken. De infraroodkijkers die in de jaren vijftig en zestig werden gebruikt, worden "Generation 0"-technologie genoemd.

ITT Corporation (nu MIT Industries, Inc.) in Roanoke, Virginia, begon in 1958 met de productie van nachtkijkers voor het Amerikaanse leger. Het Amerikaanse ministerie van Defensie richtte in 1965 zijn eigen nachtzichtlaboratorium op, dat zich toelegt op het verbeteren van de bestaande technologie. In de jaren zestig ontwikkelden wetenschappers de eerste werkbare passieve nachtzichtsystemen. Deze apparaten werden "Starlight"-systemen genoemd omdat ze beelden konden oppikken en versterken die alleen door sterrenlicht te zien waren. Ze worden ook wel "Generation I"-apparaten genoemd. Ze werkten eigenlijk het beste bij maanlicht. Generatie 1 nachtkijkers werden voor het eerst gebruikt in gevechten tijdens de oorlog in Vietnam.

Verbeterde technologie die kort na de oorlog werd ontwikkeld, leidde tot kleinere, minder omvangrijke nachtkijkers met een betere resolutie. Deze betrouwbaardere instrumenten werden "Generatie 2" genoemd. Het Amerikaanse leger bleef nachtzichttechnologie ontwikkelen en verfijnen in de jaren zeventig en tachtig, door wapenvizieren uit te rusten met nachtkijkers en piloten op te leiden in nachtkijkers. Passieve Generation 2-apparaten waren in staat om een goed zichtbaar beeld te produceren in situaties met weinig licht.

De "Generation 3"-technologie werd eind jaren tachtig ontwikkeld. Deze nieuwe nachtkijkers gebruikten galliumarsenide voor het fotokathodemateriaal in de beeldversterkerbuis. Dit leverde een betere resolutie op, zelfs in situaties met extreem weinig licht. Amerikaanse troepen gebruikten nachtkijkers uitgebreid in de Perzische Golfoorlog, waar de technologie troepen in staat stelde niet alleen in het donker te kijken, maar ook door stof en rook. Tegen het einde van de jaren negentig had het ministerie van Defensie de financiering voor de ontwikkeling van nachtzicht verminderd en begonnen sommige fabrikanten op zoek te gaan naar consumentenmarkten voor de uitrusting. Particulieren kunnen in de Verenigde Staten nachtkijkers kopen, maar hun export is nog steeds beperkt.

Grondstoffen

De beeldversterkerbuis, het belangrijkste werkende onderdeel van een nachtkijker, bestaat uit miljoenen haarfijne vezels van optisch glas. Het gebruikte glas is een bijzondere formule die bij verhitting en trekken zijn gewenste eigenschappen behoudt. Voor het oculair en het uitgangsvenster wordt glas van optische kwaliteit gebruikt. (Het uitvoervenster is een oculaire lens, zoals het oculair van een traditionele verrekijker.) Andere materialen die in de beeldversterkerbuis worden gebruikt, zijn fosfor en galliumarsenide. Het buislichaam is samengesteld uit metaal en keramiek, en de gebruikte metalen kunnen aluminium, chroom en indium zijn.

Ontwerp

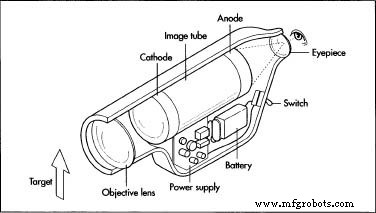

Passieve nachtkijkers werken door licht door een lens, een beeldversterkende buis en een andere lens te sturen. Licht komt binnen via een lens die de objectieflens wordt genoemd, die vergelijkbaar is met een fijne cameralens. De lens focust het licht in de beeldversterkerbuis.

De buis is het meest complexe onderdeel van het nachtzichtapparaat. Het is handgemaakt volgens exacte specificaties. De buis is een vacuümbuis met een fotokathode, een stroombron, een microkanaalplaat en een fosforscherm (het scherm straalt licht uit wanneer het wordt geëxciteerd door elektronen). De kathode absorbeert licht (fotonen) en zet de fotonen om in elektronen. De elektronen worden duizenden keren vermenigvuldigd terwijl ze door de buis gaan, door een flinterdun instrument dat een microkanaalplaat wordt genoemd.

Een standaard microkanaalplaat is 1 inch (25 mm) in diameter en ongeveer 0,04 inch (1 mm) dik - ongeveer de grootte van een kwart. In deze plaat zijn miljoenen microscopisch kleine glazen buisjes of kanalen verwerkt. De nieuwste microkanaalplaten voor nachtzicht bevatten meer dan 10 miljoen kanalen. Deze kanalen geven meer elektronen af als de elektronen door de buizen stuiteren. De kanalen moeten uniform zijn in diameter en tussenruimte op de plaat om een duidelijk beeld te produceren. De elektronen raken dan een fosforscherm. Het fosforscherm zet het elektronenbeeld weer om in een lichtbeeld en focust het op het uitgangsvenster.

De gehele beeldversterkende buis kan in grootte variëren, maar de voltooide buis kan klein genoeg zijn om in een geweervizier of in een militaire bril te passen. Een huidig product dat verkrijgbaar is bij ITT is bijvoorbeeld een Generation 3-monoculaire die 4,5 inch (11 cm) lang, 2 inch (5 cm) breed en 2,25 inch (5,5 cm) hoog is, inclusief beide lenzen. Het hele instrument weegt 13,8 oz (0,4 kg).

Het fabricageproces

Het fabricageproces van nachtkijkers is complex. Er zijn meer dan 400 verschillende stappen nodig om de kerncomponent, de beeldversterkerbuis, te maken. Fabrikanten voeren verschillende belangrijke processtappen gelijktijdig uit in verschillende secties van de fabriek.

- De eerste grote stap is het maken van de fotokathode. De fabrikant kan voorgevormde glasplaten voor de fotokathodeplaat bij een onderaannemer kopen. Werknemers laten een wafeltje galliumarsenide op het glas vallen en verhitten het. Hierdoor begint het galliumarsenide aan het glas te smelten.

- Vervolgens wordt het onderdeel in een pers gedaan, die het galliumarsenidesubstraat stevig bindt.

- Werknemers slijpen en polijsten vervolgens het onderdeel.

- Ondertussen wordt de glazen microkanaalplaat gevormd met behulp van een systeem dat bekend staat als het two-draw-proces. Dit begint met een gegoten of geëxtrudeerde staaf van speciaal formuleglas. De staaf wordt vermalen tot een staaf met een diameter van enkele centimeters. De staaf wordt in een holle buis van een ander type glas gestoken. Dit wordt de bekleding genoemd. Het mantelglas wordt later weggeëtst, maar geeft de vezels meer uniformiteit in het trekproces.

- Nu wordt het glas voor de eerste keer getekend. De staaf wordt verticaal opgehangen aan de bovenkant van een oven. De oven kan enkele meters hoog zijn. De oven heeft een zeer fijne temperatuurregeling, zodat verschillende punten over de lengte op verschillende temperaturen kunnen worden gehouden. De staaf wordt aan de bovenzijde van de oven verwarmd tot ongeveer 500°C. Een bolletje glas vormt zich op de bodem van de staaf, als een druppel die uit een kraan komt. Als het bolletje valt, trekt het een enkele glasstreng naar beneden, met een diameter van ongeveer 0,04 inch (1 mm). Deze streng koelt af terwijl hij uitrekt. Verderop in de oven wordt de streng aan weerszijden gegrepen door een tractiemachine, die langs de vezel rolt en deze tot de precies gewenste diameter vormt. Snijders knippen de vezel tot een uniforme lengte (ongeveer 15 cm lang) en leiden deze naar beneden in een bundelaar. Enkele duizenden vezels zijn samengebundeld tot een zeshoek. Deze zeshoekige bundel wordt vervolgens voor een tweede keer getekend, waardoor het proces van twee trekken zijn naam krijgt.

- De tweede trekking lijkt veel op de eerste, met de zeshoekige bundel opgehangen aan de bovenkant van een zoneoven en verwarmd. De vezel wordt in een zeshoekige vorm getrokken met een diameter van ongeveer 0,04 inch (1 mm). Omdat het speciale glas zijn dwarsdoorsnede-eigenschappen behoudt, is de vezel van deze tweede trek geometrisch vergelijkbaar met de grotere bundel, waarbij de honingraatstructuur van de glazen buizen nog intact is, en de hele structuur is net verkleind. (De ruimte tussen de afzonderlijke glazen buizen is nu teruggebracht tot enkele honderdsten van een millimeter.) De vezel die bij deze tweede trek ontstaat, wordt ook gesneden en gebundeld, net als bij de eerste trek.

- De resulterende bundel vezels wordt verwarmd en onder vacuüm geperst, waardoor de vezels samensmelten. Op dit punt staat de vezelbundel bekend als een boule. Om de microkanaalplaten te maken, wordt de boule onder een enigszins schuine hoek in flinterdunne plakjes gesneden. De plakjes zijn gemalen en gepolijst. De platen worden vervolgens afgewerkt met een zuurets om het zachtere bekledingsglas te verwijderen. Het verwijderen van het bekledingsglas opent kanalen door de plaat. Elke plaat wordt vervolgens gecoat met nikkelchroom.

- Vervolgens wordt een film van aluminiumoxide op beide oppervlakken aangebracht, zodat elk kanaal elektrische lading kan dragen. Deze afgewerkte microkanaalplaat kan in diameter variëren, afhankelijk van het beoogde gebruik, maar de dikte blijft ongeveer 0,04 inch (1 mm). De standaardmaat voor afgewerkte microkanaalplaten is een diameter van 0,9 inch (25 mm), maar ze kunnen een diameter van wel 4,9 inch (12,5 cm) hebben.

- Vervolgens worden het fosforscherm en de buisbehuizing gemonteerd. Het scherm zelf is een kleine glasvezelschijf die door een onderaannemer kan worden geleverd. De fabrikant van de beeldversterker moet het scherm hechten aan de metalen delen die het in de buis houden en vervolgens de fosfor aanbrengen. Het scherm wordt in een flens gedropt en eraan gehecht met een ring van een smeltbaar materiaal dat frit wordt genoemd. Frit is een speciale glasverbinding die onder hoge hitte aan metaal en glas wordt gelast. Andere metalen delen zijn over het scherm aangebracht, waardoor een klein, rond deel ontstaat. Dit onderdeel wordt op een baan door een oven gestuurd, die de frit smelt en alle componenten aan elkaar hecht. Nadat het onderdeel is afgekoeld, gereinigd en gepolijst, wordt de fosfor op het onderdeel gespoten of geborsteld. Er wordt een oplossing van fosfor in water in gegoten. De fosfor bezinkt op het scherm en vervolgens wordt het water afgevoerd.

- Werknemers assembleren het buislichaam door een reeks kleine metalen en keramische ringen in elkaar te passen. Elke ring heeft een precieze functie en ondersteunt de verschillende onderdelen die in de buis worden geladen. Op dit moment worden ook isolatoren en geleiders toegevoegd. Sommige delen van het buislichaam zijn gemaakt van een zacht metaal dat indium wordt genoemd. De geassembleerde buis wordt door een oven geleid en de indiumdelen smelten en smelten samen, waardoor de buis bij elkaar wordt gehouden.

- Wanneer alle hoofdcomponenten zijn vervaardigd, worden ze met de hand in het buislichaam geladen. Dit is uiterst delicaat werk dat wordt gedaan in een speciale cleanroom-omgeving:in de cleanroomfaciliteiten dragen de werknemers laboratoriumpakken, handschoenen en worden de werkstations beschermd door plastic zeilen. De onderdelen vergrendelen mechanisch op hun plaats. Eerst wordt de microkanaalplaat in het lichaam vergrendeld. Vervolgens hechten arbeiders elektroden vast aan de onderdelen die spanning zullen dragen.

- De gedeeltelijk geassembleerde eenheid wordt naast een apparaat geplaatst dat het uitlaatstation wordt genoemd. In het afzuigstation wordt lucht uit de buis verwijderd, waardoor een vacuüm ontstaat. Onder vacuüm wordt de kathode op zijn plaats gestoken en geactiveerd. Zodra dit is

De interne mechanismen van een eenvoudige nachtkijker. De anode is fluorescerend en zal licht uitstralen. (De tekst verwijst naar de fluorescerende anode als een fosforscherm.) Deze scoop maakt geen gebruik van een microkanaalplaat om de beeldkwaliteit te verbeteren. In een meer complexe reikwijdte zou de microkanaalplaat zich tussen de kathode en de anode bevinden. gedaan, worden het lichaam, de kathode en het scherm tegen elkaar gedrukt. Onder hoge druk smelten indium-interfaces tussen de onderdelen samen, waardoor alle elementen permanent met elkaar worden verbonden.

De interne mechanismen van een eenvoudige nachtkijker. De anode is fluorescerend en zal licht uitstralen. (De tekst verwijst naar de fluorescerende anode als een fosforscherm.) Deze scoop maakt geen gebruik van een microkanaalplaat om de beeldkwaliteit te verbeteren. In een meer complexe reikwijdte zou de microkanaalplaat zich tussen de kathode en de anode bevinden. gedaan, worden het lichaam, de kathode en het scherm tegen elkaar gedrukt. Onder hoge druk smelten indium-interfaces tussen de onderdelen samen, waardoor alle elementen permanent met elkaar worden verbonden. - Vervolgens doorloopt de beeldversterkerbuis verschillende testfasen om er zeker van te zijn dat deze wordt geactiveerd en binnen de verwachte parameters werkt. Wanneer wordt aangetoond dat de buis correct functioneert, sluiten werknemers deze aan op de voeding. Vervolgens wordt de buis in een stuk geplaatst dat een "laars" wordt genoemd, dat lijkt op een eenvoudige plastic beker. Deze laars vormt een behuizing die de buis omhult om deze te beschermen. De koffer wordt onder vacuüm gesloten en verzegeld. Nu is de beeldversterkerbuis klaar. Het ondergaat nog een aantal testrondes. De tests kunnen variëren afhankelijk van het beoogde gebruik. Grondig geteste componenten gaan vervolgens naar een eindmontageproces. Hier passen ze in een behuizing voor een bril, geweervizieren, verrekijkers of wat dan ook het nachtzichtproduct voor het einde.

Kwaliteitscontrole

Kwaliteitscontrole bij elke stap van het productieproces is essentieel om de beeldversterkerbuizen correct te laten werken. Grote fabrikanten hebben het proces aangescherpt zodat elke stap wordt getest of gemeten, en werknemers zijn niet in staat om het onderdeel naar de volgende stap te verplaatsen als het onderdeel niet aan de kwaliteitscontrolevereisten voldoet. Fabrikanten gebruiken geavanceerde kalibratieapparatuur om onder meer de diameter van de glasvezel, de dikte van de microkanaalplaten en de temperaturen in de verschillende ovens te meten. Materialen die door onderaannemers worden aangeleverd, worden gecontroleerd bij binnenkomst in de fabriek. De kalibratieapparatuur die voor het testen wordt gebruikt, wordt zelf regelmatig op nauwkeurigheid getest.

Het eindproduct wordt op verschillende manieren getest om ervoor te zorgen dat elk apparaat naar behoren werkt. Elk apparaat wordt gecontroleerd op zijn visuele actie. Andere tests kunnen aantonen hoe sterk het apparaat is onder ongunstige omstandigheden. Afgewerkte nachtkijkers kunnen worden getest op hun reactie op schokken en trillingen, en er kan een valtest plaatsvinden. Voor sommige militaire vereisten kunnen de apparaten dagenlang worden blootgesteld aan extreme hitte en vochtigheid.

Bijproducten/afval

De fabricage van nachtkijkers kan gevaarlijk afval opleveren, aangezien er veel chemicaliën worden gebruikt bij het reinigen en etsen. Sommige fabrikanten zijn er echter in geslaagd om minder giftige of niet-toxische chemicaliën te vervangen door schadelijke, en over het algemeen is het productieproces nu schoner dan toen de technologie voor het eerst werd ontwikkeld. Beeldversterkerbuizen zijn duur en moeilijk te produceren, dus fabrikanten proberen zoveel mogelijk schroot te redden. Als er een buis wordt gebouwd die niet functioneert, zou deze worden gedemonteerd en de onderdelen opnieuw worden gebruikt.

De Toekomst

De nachtzichtindustrie stelt zich beschikbaar voor de niet-militaire consumentenmarkt. Hoewel de prijzen nog steeds hoog zijn, kan de prijs dalen naarmate de vraag toeneemt totdat de technologie redelijk betaalbaar is. De technologie wordt al gebruikt door rechtshandhavings- en zoek- en reddingsteams. Naarmate de producten meer in de prijsklasse van consumenten vallen en omdat de bekeken beelden kunnen worden vastgelegd door videocamera's of als foto's, kunnen meer fotografen, natuurliefhebbers, watersporters, kampeerders en vele anderen nachtzichttechnologie gaan gebruiken in meer innovatieve manieren.

Waar meer te leren

Boeken

Palais, Joseph C. Glasvezelcommunicatie. Upper Saddle River, NJ:Prentice Hall, 1998.

CECOM van het Amerikaanse leger. Directoraat Nachtzicht en Elektronische Sensoren. Fort Belvoir, VA:CECOM van het Amerikaanse leger, 1997.

Tijdschriften

Justic, Branco en Peter Phillips. "Nachtkijkers." Elektronica nu (oktober 1994):57.

Lampton, Michaël. "De Microchannel-beeldversterker." Wetenschappelijk Amerikaans (november 1981):62-71.

Rhea, Johannes. "De feedbacklus van nachtzichtapparaten." Militaire en ruimtevaartelektronica (februari 2000):8.

Angela Woodward

Productieproces

- Automatisch volgen van zichtobjecten

- Een mobiele robot met op zicht gebaseerde obstakelvermijding

- Automatisering:Vision-systeemsoftware bijgewerkt

- Zal 5G de visie van 2020 waarmaken?

- Verilog Tijdschaalbereik

- C - Scope-regels

- Variabel bereik in C++

- Webinar:Vision Guided Picking-toepassingen

- 7 toepassingen van computervisie

- Hyperspectrale visie. Wat is het?

- Computer visie