Kunstgras

Achtergrond

Kunstgras is een verhardingsmateriaal dat wordt gebruikt om gras te imiteren. Het wordt over het algemeen gebruikt in gebieden waar gras niet kan groeien, of in gebieden waar grasonderhoud onmogelijk of ongewenst is. Kunstgras wordt voornamelijk gebruikt in sportstadions en arena's, maar is ook te vinden op speelplaatsen en in andere ruimtes.

Kunstgras wordt sinds het begin van de jaren zestig vervaardigd en werd oorspronkelijk geproduceerd door Chemstrand Company (later omgedoopt tot Monsanto Textiles Company). Het wordt geproduceerd met behulp van productieprocessen die vergelijkbaar zijn met die in de tapijtindustrie. Sinds de jaren 60 is het product verbeterd door nieuwe ontwerpen en betere materialen. De nieuwste kunstgrasproducten zijn chemisch behandeld om bestand te zijn tegen ultraviolette stralen, en de materialen zijn verbeterd om slijtvaster, minder schurend en, voor sommige toepassingen, meer op natuurgras te lijken.

Geschiedenis

In het begin van de jaren vijftig werd het tuftproces uitgevonden. Een groot aantal naalden steken vezelfilamenten in een weefselrug. Vervolgens wordt een flexibele lijm zoals polyurethaan of polyvinylchloride gebruikt om de vezels aan de rug te binden. Dit is de procedure die wordt gebruikt voor de meeste residentiële en commerciële tapijten. Een tuftmachine kan in één minuut een stuk tapijt produceren dat 15 ft (4,6 m) breed en meer dan 3 ft (1 m) lang is.

In het begin van de jaren zestig vroeg de Ford Foundation, als onderdeel van haar missie om menselijke prestaties te bevorderen, de wetenschap en de industrie om synthetische speeloppervlakken voor stedelijke ruimtes te ontwikkelen. Ze hoopten stadskinderen het hele jaar door speelplekken te bieden met een betere speelkwaliteit en meer toepassingen dan het traditionele beton, asfalt en verdichte grond van kleine stedelijke speeltuinen. In 1964 werd de eerste installatie van het nieuwe speeloppervlak genaamd Chemgrass geïnstalleerd op Moses Brown School in Providence, Rhode Island.

In 1966 werd kunstgras voor het eerst gebruikt in professionele eredivisiesporten en kreeg het zijn meest bekende merknaam toen de Astrodome werd geopend in Houston, Texas. Bij de eerste wedstrijd van het seizoen 1966 werd kunstgras geïnstalleerd en werd de merknaam Chemgrass veranderd in AstroTurf. (Hoewel de naam AstroTurf wordt gebruikt als een algemene naam voor alle soorten kunstgras, wordt de naam nauwkeuriger alleen gebruikt voor de producten van de AstroTurf Manufacturing Company.)

Ook vond kunstgras zijn weg naar de toepassingen waarvoor het oorspronkelijk was bedacht en werd kunstgras op veel binnenstedelijke speeltuinen aangelegd. Sommige scholen en recreatiecentra maakten gebruik van kunstgras om daken van gebouwen om te vormen tot "grasachtige" speelplaatsen.

Na het succes van de Astrodome-installatie breidde de kunstgrasmarkt zich uit met andere fabrikanten die het veld betreden, met name de 3M (Minnesota Mining and Manufacturing) Company met zijn versie die bekend staat als Tartan Turf. De wijdverbreide acceptatie van kunstgras leidde ook tot een hausse in de bouw van gesloten en gewelfde stadions over de hele wereld.

In het begin van de jaren zeventig kwam kunstgras onder de loep vanwege veiligheids- en kwaliteitsproblemen. Sommige installaties, vaak die van het aantal bedrijven dat opkwam om de trend te verzilveren, begonnen te verslechteren. De grasmat zou te snel slijten, naden zouden uit elkaar vallen en de toplaag zou al snel verslechteren door blootstelling aan zonlicht. Atleten en teamartsen begonnen te klagen over de kunstmatige oppervlakken en gaven de grasmat de schuld van wrijvingsbrandwonden en blaren. Natuurgras geeft toe aan de kracht van een klap, maar een arm of been dat over het onbuigzame oppervlak van kunstgras wordt gereden, heeft meer kans om gewond te raken. Omdat kunstgras niet dezelfde verkoelende effecten heeft als natuurgras, kan de oppervlaktetemperatuur 30° warmer zijn dan de kunstgras. Honkbalspelers beweerden dat een bal harder en op minder voorspelbare manieren zou stuiteren, en sommige voetballers beweerden dat het kunstmatige oppervlak de bal sneller laat rollen, wat direct van invloed is op het spel. De National Football League en het Stanford Research Institute verklaarden echter in 1974 dat kunstgras geen gevaar voor de gezondheid van professionele voetbalspelers was, en het gebruik ervan bleef zich verspreiden.

In de jaren negentig begon biologisch gras een comeback te maken toen een marketing van nostalgie in de professionele sport resulteerde in de heropleving van openluchtstadions. Veel universiteiten - als reactie op de nostalgie, de vooruitgang in de grasbiologie en de angst voor een verhoogd risico op blessures op kunstgras - begonnen natuurlijke grassystemen opnieuw te installeren. Natuurgrassystemen hebben echter nog steeds zonlicht en onderhoud nodig (maaien, water geven, bemesten, beluchten) en het oppervlak kan verslechteren bij hevige regen. Kunstgras biedt een oppervlak dat nagenoeg onderhoudsvrij is, geen zonlicht nodig heeft en is voorzien van een drainagesysteem. Recente ontwikkelingen in de kunstgrasindustrie zijn nieuwe systemen die grassprieten hebben gesimuleerd die worden ondersteund door een opvulmateriaal zodat het "gras" niet verdicht. Het resulterende product lijkt meer op het uiterlijk en het gevoel van gras dan de oudere, tapijtachtige systemen. Vanwege deze factoren zal kunstgras waarschijnlijk een grasmat blijven voor gemeenschappen, scholen en professionele sportteams.

De Houston Astrodome.

De Houston Astrodome.

De Houston Astrodome, ook wel "Het Achtste Wereldwonder" genoemd, opende op 9 april 1965 voor de eerste honkbalwedstrijd in de hoogste klasse die ooit binnenshuis werd gespeeld. Amerikanen prezen de enorme constructie van beton, staal en kunststof van $ 48,9 miljoen als een historisch technisch hoogstandje. Een stijve koepel beschermde de 150.000-ft 2 (13.935 m 2 ) speelveld van natuurlijk gras tegen de hitte, wind en regen in Texas. De Astrodome was 's werelds eerste permanent overdekte stadion.

Het dak - 196 m in diameter en gebouwd volgens de principes van de geodetische koepel van de Amerikaanse architect Buckminster Fuller - bevatte 4.596 rechthoekige ruiten van Lucite, een acrylmateriaal dat is ontworpen om de zon door te laten zonder schaduwen te werpen. Toch klaagde het honkbalteam van Houston Astros al snel dat de resulterende schittering het moeilijk maakte om vliegende ballen te vangen. Stadionfunctionarissen kleurden de Lucite grijs, maar de tint was niet goed voor het gras, dat een ziekelijke bruine tint kreeg. Als gevolg daarvan, toen het team het veld betrad voor het seizoen 1966, groeven hun spikes in een andere revolutionaire honkbalprimeur:synthetisch gras. Tegenwoordig bedekt AstroTurf, zoals het materiaal werd genoemd, meer dan 500 sportarena's in 32 landen.

De Astrodome onderging in 1989 renovaties ter waarde van $ 60 miljoen om de zitcapaciteit te vergroten. Naarmate de jaren vorderden, ontwikkelde zich nieuwe technologie waardoor dit "Achtste Wonder" verouderd was. De Astros speelden hun laatste wedstrijd in de Astrodome op 9 oktober 1999 voordat ze naar Enron Field verhuisden. In hetzelfde jaar verhuisden de Houston Oilers naar Tennessee en werden omgedoopt tot de Tennessee Titans. Ondanks deze verliezen organiseert de Astrodome nog steeds meer dan 300 evenementen per jaar.

Grondstoffen

De kwaliteit van de grondstoffen is cruciaal voor de prestaties van graszodensystemen. Bijna alles dat als rug voor tapijt wordt gebruikt, is gebruikt voor het rugmateriaal, van jute tot plastic tot polyester. Kunstgras van hoge kwaliteit maakt gebruik van polyester bandenkoord voor de backing.

De vezels waaruit de grassprieten bestaan, zijn gemaakt van nylon of polypropyleen en kunnen op verschillende manieren worden vervaardigd. De nylon bladen kunnen worden geproduceerd in dunne platen die in stroken worden gesneden of door mallen worden geëxtrudeerd om vezels te produceren met een ronde of ovale dwarsdoorsnede. Het geëxtrudeerde product resulteert in messen die meer aanvoelen en werken als biologisch gras.

Dempingssystemen zijn gemaakt van rubbercompounds of van polyesterschuim. Rubberbanden worden soms gebruikt in de samenstelling van de rubberen basis en sommige materialen die in de rug worden gebruikt, kunnen afkomstig zijn van recyclingprogramma's voor plastic of rubber. De draad die wordt gebruikt om de kussens aan elkaar te naaien en ook de bovenste stoffen panelen moeten aan dezelfde criteria van sterkte, kleurbehoud en duurzaamheid voldoen als de rest van het systeem. Zorgvuldigheid en ervaring moeten ook worden toegepast bij de selectie van de lijmen die worden gebruikt om alle componenten aan elkaar te hechten.

Het fabricageproces

Het "gras"-gedeelte van een graszodensysteem is gemaakt met dezelfde tufttechnieken die worden gebruikt bij de vervaardiging van tapijten.

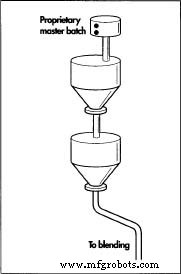

- De eerste stap is het mengen van de gepatenteerde ingrediënten in een trechter. Er worden kleurstoffen en chemicaliën toegevoegd om de grasmat zijn traditionele groene kleur te geven en hem te beschermen tegen de ultraviolette stralen van de zon.

- Nadat de batch grondig is gemengd, wordt deze in een grote stalen mixer gevoerd. De batch wordt automatisch gemengd totdat deze een dikke, taffy-achtige consistentie heeft.

- De verdikte vloeistof wordt vervolgens in een extruder gevoerd en komt eruit in een lange, dunne streng materiaal.

- De strengen worden op een kaardmachine geplaatst en tot een los touw gesponnen. De losse touwen worden getrokken, rechtgetrokken en tot garen geweven. Het nylongaren wordt vervolgens op grote spoelen gewikkeld.

- Het garen wordt vervolgens verwarmd om de gedraaide vorm in te stellen.

- Vervolgens wordt het garen naar een tuftmachine gebracht. Het garen wordt met spiesen (een haspel) achter de tuftmachine op een staaf gelegd. Het wordt vervolgens door een buis geleid die naar de tuftnaald leidt. De naald doorboort de primaire achterkant van de grasmat en duwt het garen in de lus. Een grijper, of platte haak, grijpt en laat de lus van nylon los terwijl de naald zich terugtrekt; de steun wordt naar voren geschoven en de naald doorboort opnieuw de

Hoe de ingrediënten van kunstgras worden gemengd. verderop steunen. Dit proces wordt uitgevoerd door enkele honderden naalden en er worden enkele honderden rijen steken per minuut uitgevoerd. Het nylongaren is nu een tapijt van kunstgras.

Hoe de ingrediënten van kunstgras worden gemengd. verderop steunen. Dit proces wordt uitgevoerd door enkele honderden naalden en er worden enkele honderden rijen steken per minuut uitgevoerd. Het nylongaren is nu een tapijt van kunstgras. - Het kunstgrastapijt wordt nu onder een dispenser gerold die een laag latex op de onderkant van de grasmat uitspreidt. Tegelijkertijd wordt een sterke secundaire backing ook gecoat met latex. Beide worden vervolgens op een huwelijksroller gerold, die ze tot een sandwich vormt en ze samen verzegelt.

- Het kunstgras wordt vervolgens onder warmtelampen geplaatst om de latex uit te harden.

- De grasmat wordt door een machine gevoerd die alle plukjes die boven het uniforme oppervlak uitsteken, afsnijdt.

- Vervolgens wordt de grasmat in grote v/lengtes gerold en verpakt. De rollen gaan vervolgens naar de groothandel.

Installatie

Installatie en onderhoud van kunstgras is net zo belangrijk als de aanleg ervan.

- De basis van de installatie, die van beton of verdichte grond is, moet met een bulldozer worden geëgaliseerd en vervolgens worden gladgestreken door

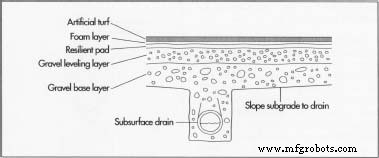

Een profiel van kunstgras. een stoomwals. Oneffenheden zullen nog steeds zichtbaar zijn als de grasmat eenmaal is aangevoerd.

Een profiel van kunstgras. een stoomwals. Oneffenheden zullen nog steeds zichtbaar zijn als de grasmat eenmaal is aangevoerd. - Voor buitentoepassingen moeten ingewikkelde drainagesystemen worden geïnstalleerd, omdat het onderliggende oppervlak weinig of geen regenwater kan opnemen.

- Turfsystemen kunnen zowel gevuld als ongevuld zijn. Een gevuld systeem is zo ontworpen dat zodra het is geïnstalleerd een materiaal zoals verkruimelde kurk, rubberkorrels of zand (of een mengsel) over de grasmat wordt verspreid en tussen de vezels wordt ingeharkt. Het materiaal helpt de vezelbladen te ondersteunen en geeft ook een oppervlak met wat meegeven, dat meer aanvoelt als de grond onder een natuurlijk grasoppervlak. Gevulde systemen hebben echter enkele beperkingen. Vulmateriaal zoals kurk kan kapot gaan of het vulmateriaal kan vervuild raken met vuil en verdichten. In beide gevallen worden de messen niet meer ondersteund. Voor onderhoud kan het nodig zijn om alle vulling te verwijderen en te vervangen.

Kwaliteitscontrole

Vanwege het hoge gebruik van kunstgras en de constante controle door professionele atleten, moeten nieuwe producten tijdens de ontwikkeling een aantal tests ondergaan. In 1994 publiceerde de American Society for Testing and Materials (ASTM) een lijst met standaardmethoden voor het testen van kunstgrassystemen. Het bevat meer dan twee dozijn tests voor de eigenschappen van graszodensystemen.

Als onderdeel van ASTM's testen wordt de rugstof getest op sterkte. Ook wordt de kracht gemeten die nodig is om de afzonderlijke plukjes of bladen te scheiden. In getufte graszoden meet deze test meestal de sterkte van de betreffende lijm. Om te testen hoe slijtvast de grasmat is, raadt de ASTM aan om de stof te testen door deze onder een schuurkop van verenstaal te laten lopen, terwijl een andere ASTM-test meet hoe schurend de grasmat voor de spelers zal zijn. De ASTM heeft ook tests die de schokabsorptie van het grassysteem meten, en er zijn ook tests om te zien hoe goed de grasmat overeind blijft tijdens een spel of zelfs langdurig toernooispel.

Tijdens het productieproces worden ook verschillende kwaliteitscontroles uitgevoerd. Volgens AstroTurf Incorporated worden bijvoorbeeld de volgende kwaliteitscontroles uitgevoerd:19 controles op de grondstoffen, acht controles op extrusie, zes controles op onafgewerkte stof en 14 controles op afgewerkte stof.

Bijproducten/afval

Defecte partijen kunstgras worden weggegooid, evenals beschadigd nylongaren. Voltooid gras wordt over het algemeen gerecycled, maar niet hergebruikt als kunstgras. De aarde die van de plaats van installatie wordt verwijderd, wordt naar een stortplaats getransporteerd en afgevoerd. Ouder gras dat is versleten, wordt meestal gerecycled.

De discussies over de milieu-impact van kunstgras versus biologisch gras gaan door. Beide zorgen voor een grote hoeveelheid waterafvoer, wat bijdraagt aan rioolproblemen. Chemische processen worden gebruikt bij de productie van grondstoffen voor kunstgras, maar het meeste biologische gras in stadiontoepassingen vereist chemicaliën in de vorm van kunstmest en pesticiden voor onderhoud.

De Toekomst

De engineering en het ontwerp van zowel kunstmatige als biologische grasmatsystemen worden voortdurend verbeterd. Terwijl nieuwe stadions worden gebouwd, streven de eigenaren en architecten ernaar om de structuren een meer ouderwetse uitstraling te geven, wat meestal betekent dat er geen koepel is of een koepel die het gebruik van biologisch gras toelaat.

Recente installaties van kunstgras hebben nieuwe ontwikkelingen met zich meegebracht die zowel aan de economische als aan de ecologische behoeften voldoen. Grote vuilwatertanks worden onder buiteninstallaties gebouwd. Het water dat van het oppervlak afstroomt, wordt in de tanks vastgehouden en later gebruikt voor het besproeien van oefenvelden of nabijgelegen gazons.

Een andere recente ontwikkeling is een hybride van gevulde graszoden en biologisch gras. Zodra kunstgras is geïnstalleerd, wordt het niet gevuld met rubber of zand, maar met aarde. Graszaad wordt vervolgens in de grond geplant, gevoed en gekweekt tot een hoogte boven die van het kunstgras. De resulterende combinatie combineert het gevoel, de uitstraling en het comfort van biologisch gras met de veerkracht en weerstand tegen scheuren en groeven van kunstgras. Natuurlijk vereist het ook al het onderhoud van beide systemen en is het niet geschikt voor de meeste binnentoepassingen.

Waar meer te leren

Boeken

Schmidt. Natuurlijke en kunstmatige speelvelden:kenmerken en veiligheidskenmerken. Portland:Book News, Inc., 1990.

Overige

"Productie-informatie." AstroTurf-webpagina. december 2001.

Wilson, Nicolaas. Een vergelijking van gevuld kunstgras met conventionele alternatieven. Portland:2000.

Steven Guerriero

Productieproces

- Kunstmatig hart

- Kunstbloed

- Bosch voegt kunstmatige intelligentie toe aan industrie 4.0

- Is kunstmatige intelligentie fictie of rage?

- Kunstmatige intelligentie krijgt enorme Kubernetes-boost

- Evolutie van testautomatisering met kunstmatige intelligentie

- Kunstmatige intelligentie gebruiken om ontbossing te volgen

- Kunstmatige Intelligentie Robots

- Kunstmatige intelligentie is geen app; Het is een methodologie

- Voor- en nadelen van kunstmatige intelligentie

- Big data versus kunstmatige intelligentie