Inzicht in en meten van vertraging in een analytisch instrumentatiesysteem

Begrijpen en meten van tijdvertragingen in een analytisch instrumentatiesysteem

Karim Mahraz

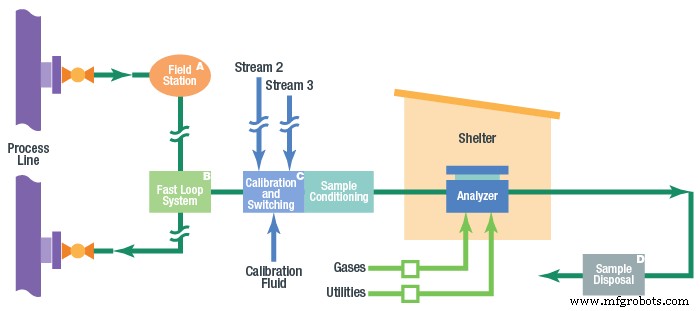

Vertraging in monstersystemen is de meest voorkomende oorzaak van ongepaste resultaten van procesanalysatoren. Procesmetingen zijn onmiddellijk, maar de reacties van de analysator niet. Er is altijd een tijdsvertraging tussen de kraan en de analysator. Het potentieel voor tijdvertraging bestaat in de volgende secties van een analytisch instrumentatiesysteem (AI), weergegeven in de onderstaande afbeelding:proceslijn, tap en sonde, veldstation, transportlijn, monsterconditioneringssysteem, stroomschakelsysteem en analysator.

Het is belangrijk om te begrijpen dat vertraging cumulatief is. Het bestaat uit de totale hoeveelheid tijd er is een vloeistof nodig om van de proceslijn naar de analysator te gaan, inclusief de tijd die nodig is voor de uiteindelijke analyse. Als de gaschromatograaf bijvoorbeeld vijf minuten nodig heeft om een monster te analyseren, moet die vijf minuten niet alleen worden opgeteld bij de tijdvertraging in het bemonsteringsconditioneringssysteem en het stroomomschakelsysteem, maar ook bij de tijdvertraging in de transportleidingen, het veldstation , tik op en sonde. Dit subtotaal moet dan worden opgeteld bij de tijd die de vloeistof nodig heeft om van de gecontroleerde proceseenheid naar de kraan te gaan. Het is de totale hoeveelheid tijd vanaf de proceseenheid die wordt bewaakt tot aan de analysator die telt .

Helaas wordt vertraging vaak onderschat, niet verantwoord of verkeerd begrepen. In veel gevallen is tijdvertraging onzichtbaar voor analysespecialisten en technici, die zich richten op het geschikt maken van het monster voor de analyser. Analysespecialisten mogen ervan uitgaan dat de analytische meting ogenblikkelijk is. Bemonsteringssystemen halen echter vaak niet de industriestandaard van een reactie van één minuut, waardoor er voldoende tijd is voor vertraging. Het is altijd het beste om tijdvertragingen te minimaliseren, zelfs voor lange cyclustijden, maar vertragingen die verder gaan dan de industriestandaard zijn niet per se een probleem. De procesingenieur moet acceptabele vertragingstijden bepalen op basis van procesdynamiek.

Tijdvertragingen worden een probleem wanneer ze de verwachtingen van een systeemontwerper overtreffen. Een slechte schatting of verkeerde veronderstelling over tijdsvertraging zal resulteren in een inferieure procesbeheersing. Inzicht in de oorzaken van vertraging en het leren berekenen of benaderen van een vertraging binnen een redelijke foutmarge, kan zowel de vertraging verminderen als de algehele reactie van het systeem verbeteren.

Proceslijnen, kranen, snelle lussen en transportlijnen plaatsen voor maximale effectiviteit

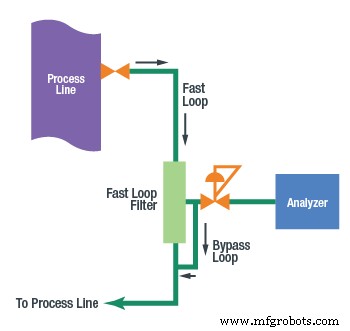

Om de tijdvertraging te verminderen, is het over het algemeen het beste om de kraan te lokaliseren die zich het dichtst bij de analysator bevindt, hoewel dit niet altijd haalbaar is. De kraan moet stroomopwaarts worden geplaatst van bronnen van vertraging, zoals vaten, tanks, lege leidingen, stilstaande leidingen of overtollige of verouderde apparatuur (die moet worden geëlimineerd om de doorstroming te verbeteren). In sommige gevallen kan de locatie van de kraan niet worden gespecificeerd in de buurt van de procesanalysator vanwege de eerder genoemde variabelen. Als de kraan zich op grote afstand van de analysator bevindt, wordt een snelle lus aanbevolen om snel vloeistof aan de analysator te leveren. Als het goed is ontworpen, zal de stroom in de snelle lus veel sneller zijn dan de stroom door de analysatorleidingen.

Druk verminderen om tijdvertraging te verminderen

Bij gebruik met een gas is een veldstation een middel om de druk in de transportleidingen of snelle lus te verminderen. Bij hetzelfde debiet wordt de tijdsvertraging in de transportleidingen recht evenredig met de vermindering van de absolute druk verminderd. Bij de helft van de druk is er de helft van de tijdvertraging. Het veldstation moet zo dicht mogelijk bij de kraan worden geplaatst. Hoe eerder de druk wegvalt, hoe beter.

Bij een vloeibaar monster wordt geen regulerend veldstation gebruikt. Het is beter om vloeistoffen onder hoge druk te houden om de vorming van luchtbellen te voorkomen. Wanneer een vloeibaar monster als gas wordt geanalyseerd, kan op het veldstation een verdampingsregelaar worden gebruikt. Dit zal echter een aanzienlijke tijdsvertraging opleveren. Naarmate de vloeistof verandert van vloeistof naar gas, zal het volume dramatisch toenemen. De mate van toename hangt af van het molecuulgewicht van de vloeistof.

Gewoonlijk zal de gemeten dampstroom na de regelaar>300 keer de vloeistofstroom vóór de verdampingsregelaar zijn. Bij een dampstroom van 500 cm3/min kan de vloeistofstroom bijvoorbeeld kleiner zijn dan 2 cm3/min. Daarom duurt het 25 minuten voordat de vloeistof door 10 voet buis van een kwart inch gaat. Om deze tijd te verkorten, moeten we het volume van de slang voorafgaand aan de regelaar verkleinen. Bijvoorbeeld, met slechts één voet van een achtste inch buis, zou het slechts 30 seconden duren voordat de vloeistof de regelaar bereikt. Aan deze tijd moeten we echter tijdvertraging in de sonde toevoegen. Hoe smaller de sonde, hoe sneller de respons.

Een andere manier om sneller te reageren is door de verdampingsregelaar dichter bij de locatie van de analysator te plaatsen. Installeer een regelaar na het snelle lusfilter met een tweede vloeibare snelle lus om ervoor te zorgen dat de positieve stroom doorgaat tot aan de verdampingsregelaar. Het doel is om het langzaam bewegende vloeistofvolume dat naar de regelaar gaat, te minimaliseren.

Streamwisseling

Om zoveel mogelijk tijdvertraging te voorkomen, moeten stroomschakelassemblages snel werken, waarbij oud monstermateriaal snel wordt verwijderd terwijl de nieuwe stroom naar de analysator wordt verplaatst. Double-block-and-bleed (DBB) klepconfiguraties, die tegenwoordig beschikbaar zijn in conventionele componenten of miniatuur, modulaire ontwerpen, bieden een manier om stromen te schakelen met minimale deadlegs en geen kruisstroomcontaminatie door lekkende kleppen.

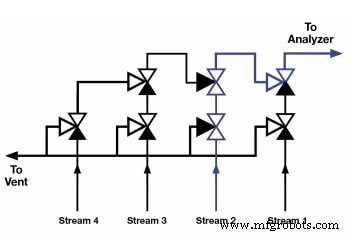

Een traditionele DBB-configuratie is de trapsgewijze DBB, te zien in het onderstaande diagram. De trapsgewijze DBB elimineert deadlegs door een tweede blokklep te gebruiken in plaats van een T-stuk.

Bij gebruik van een DBB-cascadeconfiguratie moet rekening worden gehouden met het stroompad, aangezien deze configuratie kan leiden tot drukval en langzamere stroom. De drukval kan worden geschat door de Cv van het product op te zoeken, wat een maat is voor de stromingsweerstand. Hoe lager de Cv, hoe groter de drukval, wat resulteert in een lager debiet.

In de DBB-cascadeconfiguratie veroorzaakt de primaire stroom - Stroom 1 - geen overmatige drukval, maar Stroom 2, Stroom 3, enzovoort, zorgen voor toenemende drukval en een langer stroompad, wat resulteert in steeds langere reistijden naar de uitlaat . Het resultaat is inconsistente levertijden van de verschillende streams, waardoor het moeilijk is om voor alle streams consistente opschoontijden in te stellen.

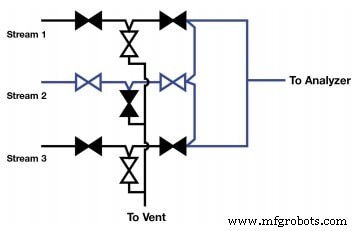

De DBB-configuratie met een geïntegreerde stroomlus, weergegeven in het onderstaande diagram, maakt alle voordelen van de DBB-cascadeconfiguratie mogelijk en zorgt tegelijkertijd voor een minimale drukval over alle stromen. De Cv voor elke stream – en dus de levertijd voor elke stream – zal hetzelfde zijn. Merk op dat een component met een Cv van 0,3 een derde van de drukval veroorzaakt van een component met een Cv van 0,1.

Voorbeeld conditioneringssystemen

Het monsterconditioneringssysteem bereidt het monster voor op analyse door het te filteren, ervoor te zorgen dat het in de juiste fase is en door druk, stroom en temperatuur aan te passen. Om dit in een kleine vormfactor te doen, gebruikt het systeem veel relatief kleine componenten, waaronder meters, regelaars, debietmeters met variabel oppervlak, debietregelaars, terugslagkleppen, regelkleppen en kogelkleppen. Vaak worden ook miniatuur modulaire componenten gebruikt als compacte oplossing voor krappe ruimtes. Deze aan de bovenkant gemonteerde componenten zijn vervaardigd volgens de ANSI/ISA 76.00.02-standaard, volgens het New Sampling/Sensor Initiative (NeSSI). Net als bij de stroomomschakelkleppen is het interne volume niet zo belangrijk als de drukval. Bij het kiezen van componenten dient u het Cv van de fabrikant te vergelijken.

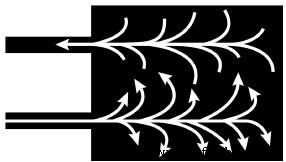

Andere componenten die worden gebruikt in systemen voor het conditioneren van monsters, zoals filters, knock-outpotten en coalescentiefilters, kunnen aanzienlijke tijdsvertragingen veroorzaken, omdat binnenkomende monsters zich kunnen vermengen met oude monsters. Verbeter de tijdvertraging door een filter of knock-outpot leeg te maken, zodat 95 procent van het oude monster verdwenen is. Helaas vereist dit drie keer het volume van het onderdeel. Dat is ervan uitgaande dat de inlaat en uitlaat naast elkaar liggen, zoals weergegeven in het onderstaande diagram.

Overweeg een filter met een inlaat en uitlaat geconfigureerd in het diagram. Als het debiet 100 cm3/min is en het filtervolume 100 cm3 is, duurt het drie minuten voordat 95 procent van het oude monster is weggespoeld. Om een nauwkeurige steekproef te garanderen, moeten daarom drie minuten worden opgeteld bij de berekening van de tijdvertraging voor dit AI-systeem. Dezelfde formules kunnen worden toegepast op mengvolumes in de proceslijn.

Analysator

Over het algemeen heeft een gaschromatograaf vijf tot tien minuten nodig om het monster te analyseren. Infrarood- en ultravioletanalysatoren werken veel sneller en voltooien analyses binnen enkele seconden. Een specialist, technicus of ingenieur van een analysator moet weten hoeveel tijd de analysator nodig heeft om een monster te verwerken. Die tijd wordt opgeteld bij de hierboven besproken schattingen voor de totale tijdvertraging vanaf het aftappen tot en met de analysator.

Tot slot

De totale tijdsvertraging zoals berekend met de beschreven tools moet een schatting opleveren met een redelijke foutmarge. Onthoud dat het de totale tijd is van het proces dat wordt bewaakt tot de analyser die er toe doet, en dat alle componenten waaruit deze vertraging bestaat, bij het totaal moeten worden opgeteld. Tijdvertraging is een kwestie die nauwkeurig onderzoek van de analyserspecialist verdient. Onjuiste aannames over de bemonsteringstijd, met name voor typische probleempunten, zoals de sonde of een verdampingsregelaar in het veldstation, ondermijnen al het harde werk van de analyserspecialist en maken de analyser ondoeltreffend. Analysespecialisten kunnen, in samenwerking met hun leverancier van vloeistofsystemen of adviseurs, tijdvertragingen verbeteren door intelligente keuzes te maken over componenten en configuraties met betrekking tot de locatie van de kraan, snelle lusopstelling, geschikte buisdiameters en stroomomschakelingsconfiguraties.

Industriële technologie

- Spannings- en stroomberekeningen

- Inzicht in het remsysteem van de windturbine en vervangende remblokken

- Wat is Piping and Instrumentation Diagram (P&ID)?

- Een hefboomsysteem begrijpen

- Transportsysteem begrijpen

- Automatisch transmissiesysteem begrijpen

- Nat en droog oliecartersysteem begrijpen

- Wrijving en regeneratief remsysteem begrijpen

- Hydraulisch remsysteem begrijpen

- Een indirect injectiesysteem begrijpen

- Ophangsysteem begrijpen