Een analyser kalibreren in procesanalysesystemen

Een analysator kalibreren in een analytisch instrumentatiesysteem

Tony Waters, expert in bemonsteringssystemen en instructeur

In veel analytische instrumentatiesystemen biedt de procesanalysator geen absolute meting. Het biedt eerder een relatieve respons op basis van instellingen die tijdens de kalibratie zijn vastgesteld - een kritisch proces dat onderhevig is aan aanzienlijke fouten. Om een procesanalysator te kalibreren, wordt kalibratievloeistof met bekende inhoud en hoeveelheden door de analysator geleid, waardoor metingen van de componentconcentratie worden geproduceerd. Als deze metingen niet consistent zijn met de bekende hoeveelheden in de kalibratievloeistof, wordt de procesanalysator dienovereenkomstig aangepast. Later, wanneer procesmonsters worden geanalyseerd, hangt de nauwkeurigheid van de uitlezing van de analysator af van de nauwkeurigheid van het kalibratieproces.

Het is absoluut noodzakelijk dat we begrijpen hoe fouten of verontreinigingen kunnen worden geïntroduceerd door middel van kalibratie; wanneer kalibratie een waargenomen prestatieprobleem met de procesanalysator kan - en niet - kan aanpakken; hoe atmosferische druk of temperatuurschommelingen het werk van kalibratie ongedaan kunnen maken; en wanneer en wanneer niet te kalibreren.

Systeemontwerp

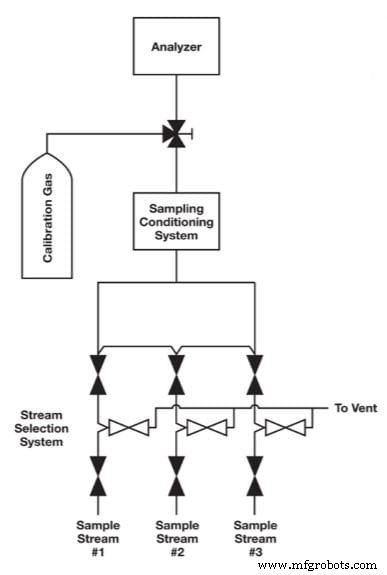

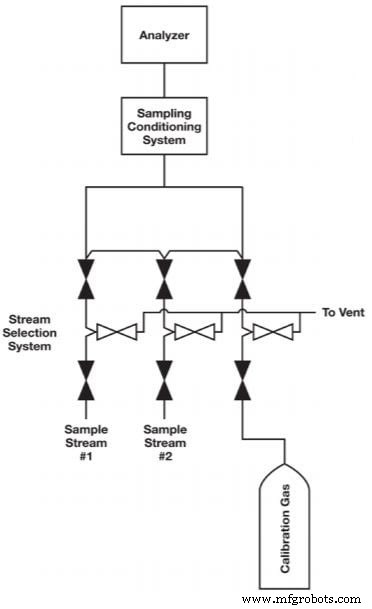

Een veelvoorkomend probleem bij kalibratie is een ontoereikend ontwerp van het selectiesysteem. In veel gevallen wordt de kalibratievloeistof stroomafwaarts van het stroomselectieklepsysteem ingebracht en zonder de voordelen van een dubbele blokkering en ontluchting (DBB)-configuratie zoals getoond in figuur 1. Een betere plaats om de kalibratievloeistof in te brengen is via de monsterstroomselectie systeem, zoals in figuur 2. Het doel van een monsterstroomselectiesysteem is snelle vervanging van monsterstromen mogelijk te maken zonder risico op kruisbesmetting. In figuren 1 en 2 is elke stroom in het monsterstroomselectiesysteem uitgerust met twee blokkleppen en een ontluchtingsklep om ervoor te zorgen dat één stroom — en slechts één stroom — tegelijk naar de analysator gaat.

In de loop der jaren zijn stroomselectiesystemen geëvolueerd van DBB-configuraties bestaande uit conventionele componenten naar modulaire, geminiaturiseerde systemen. De meest efficiënte systemen bieden snelle spoeltijden, lage klepaandrijfdrukken en verbeterde veiligheidskenmerken, samen met een hoge stroomcapaciteit en consistente drukval van stroom tot stroom voor een voorspelbare leveringstijd aan de analysator.

Een stroomselectiesysteem biedt de grootste verzekering tegen de mogelijkheid dat de kalibratievloeistof in een monsterstroom lekt. Desalniettemin zullen sommige technici deze assemblage omzeilen en de kalibratievloeistof zo dicht mogelijk bij de analysator plaatsen met de bedoeling de vloeistof te sparen. Als slechts één kogelkraan wordt gebruikt, zoals weergegeven in afbeelding 1, kan de poging om kalibratiegas te besparen leiden tot vertekende analyseresultaten. De analysator is mogelijk goed gekalibreerd, maar er bestaat altijd het risico dat een kleine hoeveelheid kalibratiegas in de monsterstroom kan lekken en de metingen kan verstoren.

Figuur 1. In deze configuratie wordt kalibratiegas stroomafwaarts van het stroomselectiesysteem ingebracht zonder de voordelen van een DBB-assemblage.

Figuur 2. Zoals te zien is in deze configuratie, kan het kalibratiegas het beste worden ingevoerd via het monsterstroomselectiesysteem, waar een DBB-assemblage het risico op besmetting beschermt.

In sommige toepassingen vereist de United States Environmental Protection Agency (EPA) dat de kalibratievloeistof op een vroeg punt in het bemonsteringssysteem wordt ingebracht, meestal in de buurt van de sonde. De redenering is dat de kalibratievloeistof aan dezelfde variabelen moet worden onderworpen als de monsterstroom. Dit is logisch, aangezien deze opstelling een redelijke schatting geeft van de hoeveelheid tijd die een monster nodig heeft om van de sonde naar de analysator te reizen. Over het algemeen wordt die periode vaak onderschat of onbekend.

Er is echter een relatief grote hoeveelheid kalibratievloeistof nodig om het gehele monsternamesysteem te doorlopen. Het is niet verwonderlijk dat veel faciliteiten geen gebruik kunnen maken van deze mogelijkheid. Een goed compromis is om de kalibratievloeistof door het stroomselectiesysteem te laten lopen, waarbij één stroom aan de vloeistof wordt besteed. Deze configuratie geeft de kalibratievloeistof de beste kans om de analysator te bereiken zonder verontreinigd te worden door de bemonsteringsstromen. Wanneer niet in gebruik, zullen de twee blokkleppen voorkomen dat de vloeistof de monsterstromen vervuilt. Met modulaire miniatuurplatforms is de benodigde hoeveelheid kalibratievloeistof minimaal.

Beperkingen van kalibratie

Om een analysator effectief te kalibreren, moet de operator, technicus of ingenieur theoretisch begrijpen wat kalibratie is, wat het kan corrigeren en wat niet.

Een procesanalysator moet nauwkeurig zijn. Het moet herhaalbare resultaten opleveren wanneer het wordt aangeboden met een bekende hoeveelheid in de vorm van een kalibratievloeistof. Als de procesanalysator geen herhaalbare resultaten retourneert, werkt de analysator niet goed of houdt het systeem het monster niet onder constante omstandigheden. Kalibratie kan niet corrigeren voor onnauwkeurigheid.

Als de procesanalysator consistente resultaten geeft, maar de resultaten zijn niet hetzelfde als de bekende samenstelling van de kalibratievloeistof, dan is de analyser onnauwkeurig. Deze situatie kan en moet worden aangepakt door middel van kalibratie. Dit wordt het corrigeren van de bias genoemd.

Maar zelfs als de procesanalysator nauwkeurig en nauwkeurig blijkt te zijn bij het testen met kalibratievloeistoffen, is het nog steeds mogelijk dat deze onnauwkeurige resultaten oplevert bij het analyseren van de monsterstroom. Als de analysator wordt gevraagd om rode moleculen te tellen en hij komt roze tegen, wat doet hij dan? De roze moleculen zien er rood uit voor de analysator, dus hij telt ze als rood, wat resulteert in een opgeblazen aantal rode bloedcellen. Dit wordt positieve interferentie genoemd. In een procesanalysatorsysteem dat is ontworpen om propaanmoleculen te tellen, kunnen bijvoorbeeld propyleenmoleculen verschijnen. Het is mogelijk dat de analysator ze als propaan telt omdat deze niet is geconfigureerd om onderscheid te maken tussen de twee.

Geen enkele procesanalysator is perfect, maar ze zijn allemaal gemaakt voor selectiviteit. Sommige procesanalysatoren zijn complexer en zijn geprogrammeerd om bepaalde soorten interferentie chemisch te onderdrukken. Een analyser voor totale organische verbindingen (TOC) is bijvoorbeeld ontworpen om het koolstofgehalte in afvalwater te meten, zodat kan worden bepaald of koolwaterstoffen niet op de juiste manier worden verwijderd. Om dit nauwkeurig te doen, verwijdert de procesanalysator een bron van positieve interferentie - anorganische koolstoffen, zoals kalksteen - die aanwezig is in hard water. Zonder deze eerste stap zou de procesanalysator zowel organische als anorganische koolstof meten, waardoor koolwaterstoffen worden verward met hard water.

Een ander type interferentie is negatieve interferentie:een molecuul dat moet worden geteld, wordt niet geteld omdat een ander molecuul het verbergt. In gefluoreerd drinkwater wordt bijvoorbeeld een elektrode gebruikt om de hoeveelheid fluoride in het water te analyseren. Waterstofionen, die veel voorkomen in drinkwater, verbergen echter het fluoride, zodat de telling onnauwkeurig laag is. De analysator kan 1 ppm aflezen, wat een standaarddosis is, maar in feite kan het water 10 ppm bevatten. De oplossing is om de storingsbron te verwijderen. Door het inbrengen van een bufferoplossing worden de waterstofionen verwijderd en kan de elektrode het fluoride nauwkeurig meten.

Met een goed begrip van positieve en negatieve interferentie, evenals precisie en nauwkeurigheid, beginnen we de enorme uitdagingen te begrijpen waarmee we worden geconfronteerd om procesanalysatoren in staat te stellen de gewenste resultaten te leveren. Er is een gemakkelijke veronderstelling dat als de procesanalysator niet het gewenste resultaat produceert, kalibratie het antwoord is. Maar zoals we zojuist hebben gezien, heeft kalibratie zijn beperkingen en kan niet alle problemen oplossen.

Controle op atmosferische veranderingen in gasanalysatoren

Gasanalysatoren zijn in wezen molecuultellers. Wanneer ze zijn gekalibreerd, wordt een bekende gasconcentratie geïntroduceerd en wordt de output van de procesanalysator gecontroleerd om er zeker van te zijn dat deze correct telt. Maar wat gebeurt er als de atmosferische druk met 5 tot 10 procent verandert, zoals bekend is in sommige klimaten? Het aantal moleculen in een bepaald volume zal variëren met de verandering in atmosferische druk en als resultaat zal de uiteindelijke telling van de analysator veranderen.

Er is een algemene misvatting dat de atmosferische druk een constante 14,7 psia (1 bar.a) is, maar op basis van het weer kan deze zo veel als 1 psi (0,07 bar) omhoog of omlaag fluctueren. Om het kalibratieproces effectief te laten zijn, moet de absolute druk in het bemonsteringssysteem tijdens kalibratie en tijdens analyse van monsters hetzelfde zijn. Absolute druk kan worden gedefinieerd als de totale druk boven een perfect vacuüm. In een bemonsteringssysteem zou dit de systeemdruk zijn zoals gemeten door een meter, plus atmosferische druk.

Als druk zo kritiek is, hoe kun je er dan voor zorgen? Sommige procesanalysatoren, met name infrarood en ultraviolet, laten atmosferische druk de uitlezing beïnvloeden, maar corrigeren deze later elektronisch. Veel procesanalysatoren, waaronder veel gaschromatografen, corrigeren echter niet voor atmosferische drukschommelingen. In feite corrigeren de meeste systemen niet voor drukschommelingen en veel systeemingenieurs of operators negeren ze. Sommigen geloven dat atmosferische schommelingen niet significant zijn. Anderen beweren dat atmosferische fluctuaties worden gecompenseerd door andere gerelateerde of niet-gerelateerde variabelen die de procesanalysator beïnvloeden. Toch kunnen atmosferische schommelingen aanzienlijk zijn. Laten we aannemen dat wanneer u uw procesanalysator kalibreert, de atmosferische druk X is, maar later, wanneer u het procesgas injecteert, de atmosferische druk X + 1 psi (0,07 bar) is. Het antwoord kan oplopen tot 7 procent van de gemeten waarde.

Met de milieuvoorschriften ontluchten de meeste procesanalysatorsystemen nu naar fakkels of andere retourpunten. Aangezien drukfluctuaties van dergelijke bestemmingen de druk stroomopwaarts in de analysator zullen beïnvloeden, zijn er ventilatiesystemen, uitgerust met eductoren en regelaars, ontworpen om deze fluctuaties te regelen. Helaas gebruiken deze systemen regelaars die verwijzen naar de atmosfeer. Dientengevolge, terwijl deze systemen voor fluctuaties van de ventilatieopening regelen, regelen ze niet voor fluctuaties in atmosferische druk.

Om ervoor te zorgen dat een dergelijk systeem zowel atmosferische als ontluchtingsdrukschommelingen regelt, is een absolute drukregelaar vereist. In tegenstelling tot een normale regelaar, vergelijkt een absolute drukregelaar de druk binnen het systeem niet met de druk buiten het systeem, die zelf fluctueert volgens het weer. Het vergelijkt eerder de druk in het systeem met een constante insteldruk die helemaal niet (of heel weinig) fluctueert. Vaak is deze ingestelde druk eigenlijk 0 psia (0 bar.a).

Validatie versus kalibratie

De beste methode voor kalibratie is er een die gebruik maakt van een geautomatiseerd systeem van regelmatige validatie, met statistische interpretatie. Validatie is het proces waarbij de analysator met regelmatige tussenpozen wordt gecontroleerd om te bepalen of deze aan of uit het doel is. Ter validatie wordt een meting gedaan en die meting wordt geregistreerd. Het is hetzelfde proces als kalibratie, behalve dat er geen correctie wordt uitgevoerd.

Een geautomatiseerd systeem voert met regelmatige tussenpozen, meestal één keer per dag, een validatiecontrole uit en analyseert de uitkomst voor elk probleem dat een aanpassing of herkalibratie vereist. Het systeem zorgt voor onvermijdelijke ups en downs, maar als het een consistente afwijking in de metingen waarneemt - een die zichzelf niet corrigeert - waarschuwt het de operator dat het systeem fout kan gaan.

Een persoon kan een systeem met regelmatige tussenpozen handmatig valideren, net als een geautomatiseerd systeem, maar vaker wel dan niet zal die persoon ook een aanpassing aan de analyser maken, zelfs als het systeem slechts 1 procent korting heeft. Het resultaat is een reeks incidentele en kleine aanpassingen die extra variantie introduceren en het moeilijk maken om trends te analyseren en te bepalen wanneer het systeem echt uit de koers raakt. Het is beter om een geautomatiseerd systeem onbeheerd te laten draaien totdat een statistische analyse van de resultaten aangeeft dat er aandacht nodig is.

Conclusie

Kalibratie is een belangrijk proces en een absolute vereiste in analytische systemen, maar er moet op worden gelet dat dit proces goed wordt uitgevoerd. De operator, technicus of technicus moet begrijpen hoe het kalibratiegas het beste in het systeem kan worden gebracht en hoe atmosferische fluctuaties in gasanalysatoren kunnen worden gecontroleerd. Verder moet de technicus of operator de beperkingen van kalibratie begrijpen - welke problemen hij kan aanpakken en welke niet - en hoe frequent aanpassingen aan de analysator op basis van enkele kalibraties fouten veroorzaken. Als de procesanalysator regelmatig wordt gevalideerd met een geautomatiseerd systeem en correct wordt gekalibreerd wanneer een statistische analyse dit rechtvaardigt, zal de kalibratie functioneren zoals het hoort en een belangrijke dienst leveren om de analysator in staat te stellen nauwkeurige metingen te leveren.

Industriële technologie

- Hoe fabrikanten profiteren van IT- en OT-convergentie

- Een geklokt proces maken in VHDL

- Hoe het CMC-proces werkt

- Hoe werken SCADA-systemen?

- Hoe titanium te lassen:proces en technieken

- Voortdurende verbetering in de productie:hoe te beginnen?

- Hoe het digitaliseringsproces van een bedrijf te starten?

- Hoe bedrijfsprocesbeheer te implementeren?

- Hoe het kunststof anodisatieproces te verbeteren?

- Printplaatmontage - hoe wordt deze vervaardigd?

- Proceskoelsystemen uitgelegd