Vervaardiging van medische hulpmiddelen en biocompatibele materialen:wat productontwikkelaars moeten weten

De moderne geneeskunde vertrouwt op een verscheidenheid aan verschillende gereedschappen en instrumenten. Variërend van flexibele slangen tot gaas tot duurzame metalen klemmen en prothetische ledematen, deze apparaten nemen vele vormen aan. Net zoals de FDA regelt welke materialen kunnen worden gebruikt in onze voedsel- en medicijnketens, reguleren zij ook de ontwikkeling en productie van medische hulpmiddelen. Dit betekent dat bepaalde materialen die in industriële toepassingen worden gebruikt, niet acceptabel zijn voor gebruik in producten die een wisselwerking hebben met ons lichaam.

Beperkingen rond specifieke materialen verschillen per regio. Dit betekent dat een apparaat dat is goedgekeurd voor gebruik in de Verenigde Staten mogelijk niet voldoet aan de normen van de Europese Unie.

Hoewel niet voor elk medisch hulpmiddel biocompatibele materialen nodig zijn, doen velen dat wel. Als het apparaat bedoeld is voor intern gebruik, zal het strenger worden gecontroleerd dan apparaten die kunnen helpen bij een operatie of die tijdelijk in contact komen met de huid. Veelvoorkomende voorbeelden van medische apparaten die bedoeld zijn voor intern gebruik zijn pacemakers, protheses, stents, kunstheupen en andere gewrichtsvervangingen.

Het is belangrijk dat productontwikkelingsteams weten welke biocompatibele materialen het meest geschikt zijn voor hun specifieke vereisten om de gezondheid en het welzijn van de patiënt te beschermen, voortdurende naleving van strikte regelgeving te bereiken en risico's en aansprakelijkheid te verminderen. Hier zijn enkele belangrijke richtlijnen en basisprincipes voor de materiaalkeuze voor medische hulpmiddelen.

Regelgevende normen voor biocompatibele materialen voor medische hulpmiddelen

De materialen en componenten die door fabrikanten van medische hulpmiddelen worden gebruikt, moeten voldoen aan de strenge kwaliteits- en prestatie-eisen van de internationale verordening ISO 10993, die specifiek betrekking heeft op biocompatibiliteit. ISO 10993 beschrijft een aanpak voor het op een consistente en uniforme manier uitvoeren van risicobeperking en prestatietests voor apparaatmaterialen.

ISO-richtlijnen hebben de steun van de FDA. In september 2020 bracht het bureau een document met richtlijnen uit met suggesties voor het implementeren van ISO-regelgeving en om ervoor te zorgen dat door de FDA goedgekeurde materialen voor medische hulpmiddelen in overeenstemming zijn met internationale normen.

Biocompatibiliteit is een complex en evoluerend onderwerp met weinig eenvoudige definities, en de laatste update van ISO 10993-richtlijnen (10993-1:2018; bijgewerkt van 10993-1:2009) weerspiegelt de nieuwste ontwikkelingen in het veld. Misschien wel de belangrijkste verandering in de laatste editie van ISO 10993 betreft de manier waarop biocompatibiliteit wordt getest.

Terwijl de vorige versie specifieke tests voorzag voor het beoordelen van de biocompatibiliteit van verschillende soorten apparaten, probeert de huidige norm de vele variabelen die betrokken zijn bij de productie van medische hulpmiddelen beter aan te pakken door middel van een uitgebreid proces van risicobeoordeling, beperking en beheer. Hierdoor kan de standaard worden toegepast in een breder scala aan dynamische medische en productiecontexten.

De ISO 10993-update bevat ook aanvullende of bijgewerkte informatie over contactloze en contactloze medische apparaten, evenals methoden voor het evalueren van de biocompatibiliteit van nanotechnologie, gasroutes en absorbeerbare materialen.

Het aantonen van biocompatibiliteit gebeurt over het algemeen via een proces in drie fasen:

- Productteams ontwikkelen een biologisch evaluatieplan (BEP), waarin bekende risico's en strategieën worden beschreven om deze zorgen te testen of te verminderen. Dit document voldoet aan de ISO 10993-1 eis voor een initiële risicobeoordeling.

- De materialen en componenten van het apparaat zijn getest om deze beschreven risico's aan te pakken, waaronder het evalueren van factoren zoals hoe het apparaat in de loop van de tijd slijt, materiaaltoxiciteit of hoe het apparaat werkt wanneer het in contact komt met vloeistoffen. Vaak zijn er verschillende testtypes en ontwerpcontroles voor medische apparaten nodig om ervoor te zorgen dat het apparaat werkt zoals bedoeld.

- Productteams consolideren testresultaten en analyses van de gegevens in een biologisch evaluatierapport (BER), dat ze vervolgens ter goedkeuring indienen bij de FDA.

Aanvullende uitdagingen op het gebied van biocompatibiliteit

Naast het voldoen aan de ISO- en FDA-regelgeving, kan het ontwerp van biocompatibele medische hulpmiddelen leiden tot extra uitdagingen voor productteams. Productontwikkelingsteams voor medische hulpmiddelen hebben vaak specifieke functionele of ontwerpgerelateerde vereisten waaraan ze moeten voldoen, en het verzoenen van deze vereisten met materiële beperkingen kan een tijdrovend en intensief proces zijn. In feite is het niet ongehoord dat klantvereisten een tegenstrijdige of elkaar uitsluitende reeks materiaaleigenschappen vereisen - en het is aan productteams om het onderzoek te doen dat tot een acceptabel compromis leidt.

Een andere belangrijke uitdaging betreft productietijdlijnen. De tests die nodig zijn voor de beoordeling van toxicologie en biocompatibiliteit leveren geen eenvoudige geslaagde of mislukte resultaten op; in plaats daarvan creëren deze evaluaties gezamenlijk een bewijs van naleving of een aanbeveling voor verder onderzoek en evaluatie. Omdat dit een gedegen en goed gedocumenteerde aanpak vereist, kan het certificerings- en goedkeuringsproces voor medische hulpmiddelen niet overhaast worden uitgevoerd. Succesvolle productteams zijn degenen met de vaardigheid en expertise om aan de eisen van klanten te voldoen en tegelijkertijd te werken in overeenstemming met de ISO- en FDA-regelgeving.

Belangrijkste overwegingen voor het selecteren van het juiste biocompatibele materiaal

Er zijn tal van variabelen en factoren waarmee rekening moet worden gehouden bij het ontwerpen en vervaardigen van biocompatibele medische hulpmiddelen, en de specifieke details zullen natuurlijk variëren afhankelijk van de toepassing. Het kiezen van het juiste materiaal is echter van het grootste belang, aangezien onderzoekers hebben vastgesteld dat 30-40% van de terugroepacties van apparaten worden veroorzaakt door een onjuiste materiaalkeuze. Hier zijn drie belangrijke overwegingen voor productteams:

- Beschikbaarheid materiaal: Als het ontwerp van een medisch hulpmiddel materialen bevat die schaars of moeilijk verkrijgbaar zijn, kan een alternatieve oplossing nodig zijn. Dit helpt om de kosten per eenheid laag te houden en ervoor te zorgen dat het apparaat op tijd op de markt kan komen.

- Productieproces :De materiaalvereisten van een medisch hulpmiddel of zijn componenten zullen helpen bij het bepalen van de optimale productiemethode of -methoden. Spuitgieten is bijvoorbeeld een snelle en kosteneffectieve manier om grote hoeveelheden precieze plastic componenten met goede oppervlakteafwerkingen te maken, maar kan extreem duur zijn voor productie in kleine volumes. Aan de andere kant heeft CNC-bewerking zeer weinig materiaalbeperkingen, maar enkele belangrijke geometrische beperkingen. Evenzo maken ontwikkelingen op het gebied van additieve fabricagetechnologieën snellere productie en meer maatwerk mogelijk - een bijzonder waardevolle kwaliteit gezien de grootschalige verschuiving van de medische sector naar patiëntgerichte zorg - hoewel het vermeldenswaard is dat zowel CNC-bewerking als additieve fabricage compatibel zijn met een relatief beperkte scala aan materialen.

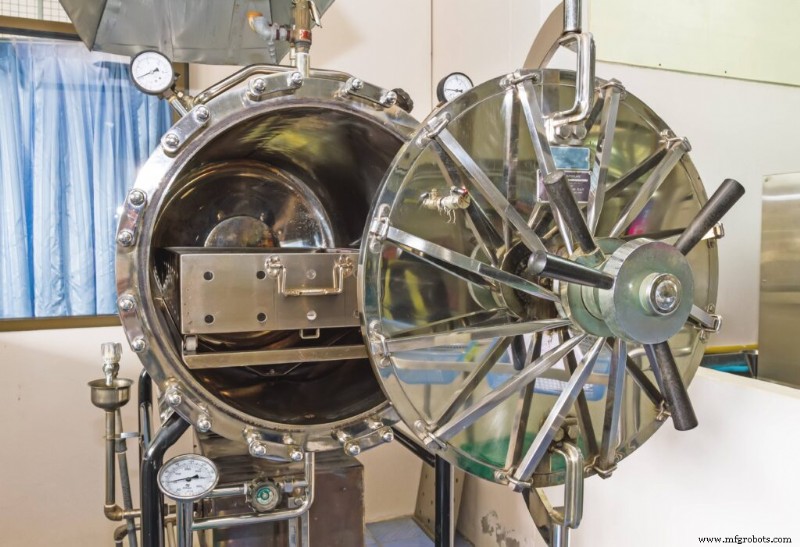

- Sterilisatiebehoeften :Sommige medische apparaten en hulpmiddelen, zoals injectienaalden en IV-slangen, moeten worden gesteriliseerd voordat ze weer in gebruik kunnen worden genomen. In ontwerptermen betekent dit dat het apparaat een materiaalbestendigheid moet hebben tegen het sterilisatieproces. In een vroeg stadium weten of een apparaat sterilisatie vereist - naast de sterilisatiemethode die zal worden gebruikt - is essentieel om dure revisies en tests te vermijden.

Een efficiënt ontwerpproces handhaven tijdens de productontwikkeling van medische hulpmiddelen

Aangezien het testen en goedkeuren van biocompatibiliteit voortdurende evaluatie vereist, zullen productontwikkelingsteams waarschijnlijk hun ontwerpprocessen moeten aanpassen of heroverwegen op basis van hun bevindingen.

Er zijn een aantal structurele manieren waarop teams hun ontwerpprocessen kunnen stroomlijnen. Het onderhouden van een nauwkeurige database van materialen die informatie bevat met betrekking tot testresultaten, materiaaltoxicologie of carcinogeniteit en andere kenmerken die zijn vastgelegd door ISO 10993, is de eerste stap naar het creëren van een archief van historische gegevens waarnaar kan worden verwezen in toekomstige ontwerpinspanningen . Dit helpt niet alleen om de efficiëntie van aanpassingen tijdens het ontwerpproces te verbeteren, maar helpt ook om het ontwerpteam op de hoogte te houden van de verschillende materialen die relevant zijn voor de biocompatibiliteits- en functionaliteitsvereisten van een apparaat.

Als componentmaterialen zijn geselecteerd maar de onderdeelgeometrie nog niet is afgerond, is plaquetesten een techniek waarmee teams productief en efficiënt kunnen blijven. Deze techniek omvat het produceren van meerdere kleine plaques via de productiemethode die zal worden gebruikt om het eindproduct te maken. De plaques worden vervolgens onderworpen aan biocompatibiliteitstesten - inclusief chemische testen en bepalen hoe het materiaal in de loop van de tijd afbreekt - terwijl productontwikkelaars het ontwerp van het onderdeel afronden. Dit helpt om de basis te leggen voor latere evaluatie en kan het goedkeuringsproces van de regelgevende instanties versnellen.

De juiste productiepartner voor de klus kiezen

De bijgewerkte processen in de nieuwste ISO 10993 zijn bedoeld om onnodige tests te minimaliseren en toch te garanderen dat productteams in staat zijn om rekening te houden met hoe relevante factoren zoals het apparaatontwerp, de fysieke en chemische kenmerken van de apparaatmaterialen en zelfs het fabricageproces de kwaliteit van apparaten en hoe goed ze in staat zijn om aan de behoeften van patiënten te voldoen. De inspannende ontwerp-, ontwikkelings- en regelgevende processen die nodig zijn voor een effectieve productie van medische hulpmiddelen, kunnen aanzienlijke uitdagingen opleveren voor productteams. Daarom is het nuttig om samen te werken met een beproefde fabrikant als Fast Radius.

Fast Radius is een innovatief, on-demand digitaal productieplatform met aanzienlijke ervaring in het werken met ontwerpteams voor medische apparatuur om veilige, betrouwbare producten op de markt te brengen. Onze vaardigheden en technieken zijn gebruikt om geavanceerde protheses, zeer nauwkeurige chirurgische modellen en meer te creëren, en ons team is bereid om 360-graden advies- en ondersteuningsdiensten te bieden vanaf de ontwerp- en prototypingfasen tot productie en uitvoering. klaar om te beginnen? Neem vandaag nog contact op met ons team.

Lees meer over onze volledige reeks mogelijkheden — inclusief oplossingen voor grote ondernemingen — door het Fast Radius-leercentrum te bezoeken.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- 5G en GaN:wat ingebedde ontwerpers moeten weten

- Uitdagingen en kansen in de productie van medische hulpmiddelen

- Wat fabrikanten moeten weten over chatbots

- Industriële marketing:wat fabrikanten moeten weten

- Productie van metaaladditieven:wat u moet weten

- Wat is bedrijfsintelligentie? En waarom moet ik dat weten?

- Wat is additieve productie? - Soorten en werking?

- Smart Manufacturing:wat het is en en de voordelen ervan

- AC- en DC-motoren:wat u moet weten

- Bronzen gieten en wat je moet weten

- Compressormeters en wat u moet weten