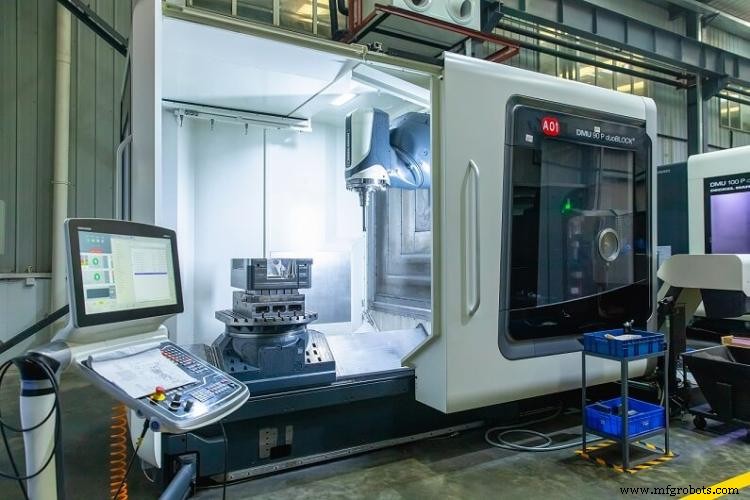

4 tips om de nauwkeurigheid en efficiëntie van CNC-bewerking te verbeteren

Meestal kan de bewerking van sommige werkstukken zeer urgent zijn, terwijl CNC-bewerking is een tijdrovend en kostbaar proces, dus hoe kan de bewerkingsefficiëntie worden verbeterd zonder de bewerkingsnauwkeurigheid te beïnvloeden? JTR heeft enkele kennispunten voor iedereen samengevat.

Op voorwaarde dat de stijfheid het toelaat, vereist de ruwe bewerking een grotere snedediepte om het aantal passages te verminderen en de productiviteit van het werkstuk te verbeteren; de fijne bewerking vereist over het algemeen een kleinere snedediepte om een hogere oppervlaktekwaliteit te verkrijgen.

Het beïnvloeden van de uiteindelijke verwerkingsnauwkeurigheid en verwerkingsefficiëntie van het werkstuk, naast de redenen van de CNC-bewerkingsmachine zelf, moet het ook gebaseerd zijn op de redelijke instelling van de verwerkingsroute, de selectie en correcte installatie van het snijgereedschap, de redelijke selectie van de snijhoeveelheid, de programmeervaardigheden en de snelle controle van de maatnauwkeurigheid. Uitgebreide beschouwing van de aspecten.

P programmeren S doden – een regisseurspartij bepaalt de nauwkeurigheid

Numerieke besturingsprogrammering is het meest elementaire werk van numerieke besturingsverwerking.

De voor- en nadelen van het programmeren van werkstukbewerkingen hebben direct invloed op de uiteindelijke bewerkingsnauwkeurigheid en bewerkingsefficiëntie van de werktuigmachine. Het kan uitgaan van verschillende aspecten, zoals slim gebruik van inherente programma's, het verminderen van de cumulatieve fout van het CNC-systeem en flexibel gebruik van hoofdprogramma's en subroutines.

- Flexibel gebruik van hoofdprocedures en subroutines

Bij de verwerking van complexe mallen worden meestal één mal en meerdere onderdelen gebruikt voor de verwerking. Als er meerdere delen van dezelfde vorm op de mal zijn, moet de relatie tussen het hoofdprogramma en het subprogramma flexibel worden gebruikt en moet het subprogramma herhaaldelijk in het hoofdprogramma worden opgeroepen totdat de verwerking is voltooid. Het kan niet alleen de consistentie van de verwerkingsdimensies garanderen, maar ook de verwerkingsefficiëntie verbeteren.

- Verminder de cumulatieve fout van het CNC-systeem

Over het algemeen wordt de incrementele methode gebruikt om het werkstuk te programmeren en is de verwerking gebaseerd op het vorige punt. Op deze manier zal de continue uitvoering van meerdere secties van het programma onvermijdelijk een zekere cumulatieve fout produceren. Probeer daarom bij het programmeren de absolute methode te gebruiken voor het programmeren, zodat elke programmasectie is gebaseerd op het werkstuk. De oorsprong is de referentie, zodat de cumulatieve fout van het CNC-systeem kan worden verminderd en de nauwkeurigheid van de bewerking kan worden gegarandeerd.

Bewerkingsnauwkeurigheid wordt voornamelijk gebruikt voor de mate van productproductie. Bewerkingsnauwkeurigheid en bewerkingsfout zijn beide termen die worden gebruikt om de geometrische parameters van het bewerkte oppervlak te evalueren. De werkelijke parameters die door een bewerkingsmethode worden verkregen, zullen echter niet absoluut nauwkeurig zijn. Vanuit het perspectief van de functie van het onderdeel, wordt aangenomen dat de bewerkingsnauwkeurigheid gegarandeerd is, zolang de bewerkingsfout binnen het tolerantiebereik valt dat vereist is door de onderdeeltekening.

Bewerkingsnauwkeurigheid verwijst naar de werkelijke geometrische parameters (grootte, vorm en positie) van het onderdeel na verwerking. Het verschil tussen beide wordt bewerkingsfout genoemd. De grootte van de bewerkingsfout weerspiegelt het niveau van bewerkingsnauwkeurigheid. Hoe groter de fout, hoe lager de bewerkingsnauwkeurigheid en hoe kleiner de fout, hoe hoger de bewerkingsnauwkeurigheid.

Het volgende introduceert in het kort de methoden om de bewerkingsnauwkeurigheid van het werkstuk te verbeteren:

- Pas de . aan P roces S systeem

①De proefsnijmethode wordt aangepast door proefsnijden - de maat meten - de hoeveelheid snijden van het gereedschap aanpassen - opnieuw proberen te snijden, enzovoort totdat het de vereiste maat heeft bereikt. Deze methode heeft een lage productie-efficiëntie en wordt voornamelijk gebruikt voor productie van één stuk en kleine series.

②De aanpassingsmethode verkrijgt de vereiste maat door de relatieve posities van de werktuigmachine, de opspanning, het werkstuk en het gereedschap vooraf aan te passen. Deze methode heeft een hoge productiviteit en wordt voornamelijk gebruikt voor massaproductie.

- Verminderen M pijn E fout

-Moet de rotatienauwkeurigheid van het lager verbeteren

①Selecteer uiterst nauwkeurige wentellagers

②Gebruik van zeer nauwkeurige multi-olie wig dynamische druklagers

③Gebruik van zeer nauwkeurige hydrostatische lagers

–Verbeter de nauwkeurigheid van accessoires met betrekking tot het lager

①Verbeter de bewerkingsnauwkeurigheid van het steungat van de doos en de spiltap

②Verbeter de bewerkingsnauwkeurigheid van het pasvlak met het lager

③Meet en pas het radiale uitloopbereik van corresponderende onderdelen aan om de fout te compenseren of te compenseren

–Adequate voorspannen van wentellagers

①Kan de kloof wegwerken

②Verhoging van de lagerstijfheid

③Egalisatie van rolelementfout

-Zorg ervoor dat de nauwkeurigheid van de spilrotatie niet wordt weerspiegeld op het werkstuk

- R verminder de transmissiefout van de transmissieketen

(1) Het aantal transmissiestukken is klein, de transmissieketen is kort en de transmissienauwkeurigheid is hoog

(2) Het gebruik van transmissie met lagere snelheid is een belangrijk principe om de transmissienauwkeurigheid te garanderen, en hoe dichter het transmissiepaar bij het einde is, hoe kleiner de transmissieverhouding zou moeten zijn

(3) De nauwkeurigheid van de eindstukken moet hoger zijn dan die van andere transmissiedelen

- R slijtage van gereedschap verminderen

(1) Het gereedschap moet opnieuw worden geslepen voordat de slijtage van de gereedschapsmaat het stadium van scherpe slijtage bereikt

(2) Gebruik speciale snijolie voor voldoende smering

(3) Het gereedschapsmateriaal moet voldoen aan de procesvereisten

- R leer de krachtvervorming van het verwerkingssysteem

(1) Verbeter de stijfheid van het systeem, vooral de stijfheid van zwakke schakels in het verwerkingssysteem

(2) Verminder de belasting en de veranderingen

- R de thermische vervorming van het verwerkingssysteem opleiden

(1) Verminder de warmteontwikkeling van de warmtebron en isoleer de warmtebron

(2) Evenwichtstemperatuurveld

(3) Keur een redelijke structuur van de werktuigmachinecomponent en assemblagebenchmark goed

(4) Versnel de warmteoverdrachtsbalans

(5) Regel de omgevingstemperatuur

- R reststress opvoeden

(1) Verhoog het warmtebehandelingsproces om interne stress te elimineren;

(2) Redelijk het technologische proces regelen.

Het bovenstaande is de methode om de fout bij het bewerken van het werkstuk te verminderen, en de redelijke opstelling van het proces kan de nauwkeurigheid van het werkstuk effectief verbeteren.

Redelijk S instelling van P aan het zoeken R buiten

De redelijke instelling van de bewerkingsroute en bewerkingsvolgorde is een belangrijke basis voor het optimaliseren van de programmering van de werkstukbewerking. Het kan worden bekeken vanuit de aspecten verwerkingstraject en voermethode.

Wanneer het werkstuk CNC-gefreesd is, is het noodzakelijk om de juiste invoermethode te selecteren op basis van de procesvereisten van het werkstuk om de snijnauwkeurigheid en verwerkingsefficiëntie van het werkstuk te garanderen. Bij het frezen van de buitencontour van een vlak werkstuk moet de snij- en snijroute van het gereedschap worden geregeld. Probeer in en uit te snijden langs de verlengingslijn van de contourcurve om messporen op de kruising te voorkomen. Tegelijkertijd moet naar beneden of naar boven frezen worden geselecteerd op basis van de werkstukconditie in CNC-frezen verwerking.

de S verkiezing en C juist Ik installatie van T ools

Of het nu gaat om CNC-bewerking of gewone bewerking, het gereedschap werkt direct op het werkstuk, dus de bewerkingsnauwkeurigheid en oppervlaktekwaliteit van het werkstuk zijn de belangrijkste factoren wanneer het wordt geselecteerd en geïnstalleerd. Vooral het werkstuk wordt verwerkt in het CNC-bewerkingscentrum en de gereedschappen worden van tevoren in het gereedschapsmagazijn opgeslagen en zodra de verwerking is gestart, kan deze niet naar believen worden vervangen. Daarom is het algemene principe van gereedschapsselectie gemakkelijke installatie en afstelling, goede stijfheid, hoge duurzaamheid en hoge precisie.

Redelijk C hoi o v C utting A ophangen

De bepaling van de snijhoeveelheid is een belangrijk onderdeel van de CNC-bewerking werkwijze. De grootte is een belangrijke parameter van de hoofdbeweging en voedt de beweging van de werktuigmachine. Het heeft een belangrijke invloed op de bewerkingsnauwkeurigheid, bewerkingsefficiëntie en gereedschapsslijtage van het werkstuk. De keuze van de snijhoeveelheid omvat snijsnelheid, terugsnijhoeveelheid en voedingshoeveelheid. Het basisselectieprincipe is:als de stijfheid het toelaat, gebruik een grotere snijdiepte voor het voorbewerken om het aantal passages te verminderen en de productiviteit van het werkstuk te verhogen; voor afwerking wordt over het algemeen een kleinere zaagdiepte gebruikt om een hogere oppervlaktekwaliteit te verkrijgen.

Industriële technologie

- Weet hoe u de efficiëntie van CNC-bewerkingen kunt maximaliseren

- De voordelen en toepassingen van CNC-bewerking begrijpen

- 14 bewezen ontwerptips om de kosten van CNC-bewerking te verlagen

- CNC-geschiedenis:het ontstaan en de evolutie van CNC-bewerkingen

- 4 tips om de efficiëntie van de CNC-machine te verbeteren voordat de chips vliegen

- Verbeter de productie-efficiëntie met CNC-bewerkingsservices

- Hoe kan CNC-bewerking de nauwkeurigheid van de bewerking van werkstukken verbeteren?

- Wat is het verschil tussen 3-assige, 4-assige en 5-assige CNC-bewerking?

- De kosten van CNC-bewerking

- CNC-roboticabewerking en de automatiseringsindustrie:een overzicht

- Industrieën die de nauwkeurigheid van precisie-CNC-bewerkingen eisen