OSP PCB:een effectieve PCB-oppervlakteafwerking

Weet u wat er met koper gebeurt als het wordt blootgesteld aan luchtvochtigheid? Het oxideert snel en kan al zijn eigenschappen verliezen. Hetzelfde geldt voor PCB's met kopercoating.

En het is omdat koper een hoge chemische reactie heeft, waardoor het vatbaar is voor hoge temperaturen door solderen. De grote vraag is dus:wat heb je nodig om je koperen printplaat te beschermen?

Wat u nodig heeft, is een coating voor oppervlakteafwerking. Ook zijn er tegenwoordig veel oppervlakteafwerkingen beschikbaar, maar we zullen ons concentreren op de budgetvriendelijke OSP.

Dit artikel laat u alles zien over OSP en vergelijkt het met andere oppervlakteafwerkingen.

Wat is OSP?

Organic Solderability Preservative (OSP) is een milieuvriendelijke en kosteneffectieve organische laag. Deze organische laag kan zich door absorptie aan koperoppervlakken hechten. Interessant is dat de laag dezelfde kwaliteiten biedt als andere oppervlakteafwerkingen.

OSP biedt echter een meer permanente oplossing voor het omgaan met blootgesteld koper. En aangezien de organische laag geen interactie kan hebben met andere oppervlakken, is het gemakkelijker om te solderen en flux van uw OSP-printplaat te verwijderen.

Soldeerflux

We gebruikten het eerste exemplaar van OSP-formules in de jaren zeventig. Maar die formules waren zwak en werkten alleen voor lagere apparaten. Maar de meer geavanceerde OSP-formules hebben een verbeterde duurzaamheid en kunnen hogere apparaatbewerkingen aan.

Belangrijkste materialen van OSP

OSP-formules gebruiken hars, azolen en actieve hars als de primaire materialen. Het harsmateriaal werkt als een coating die je op een fluxbehandeling kunt aanbrengen.

Hars

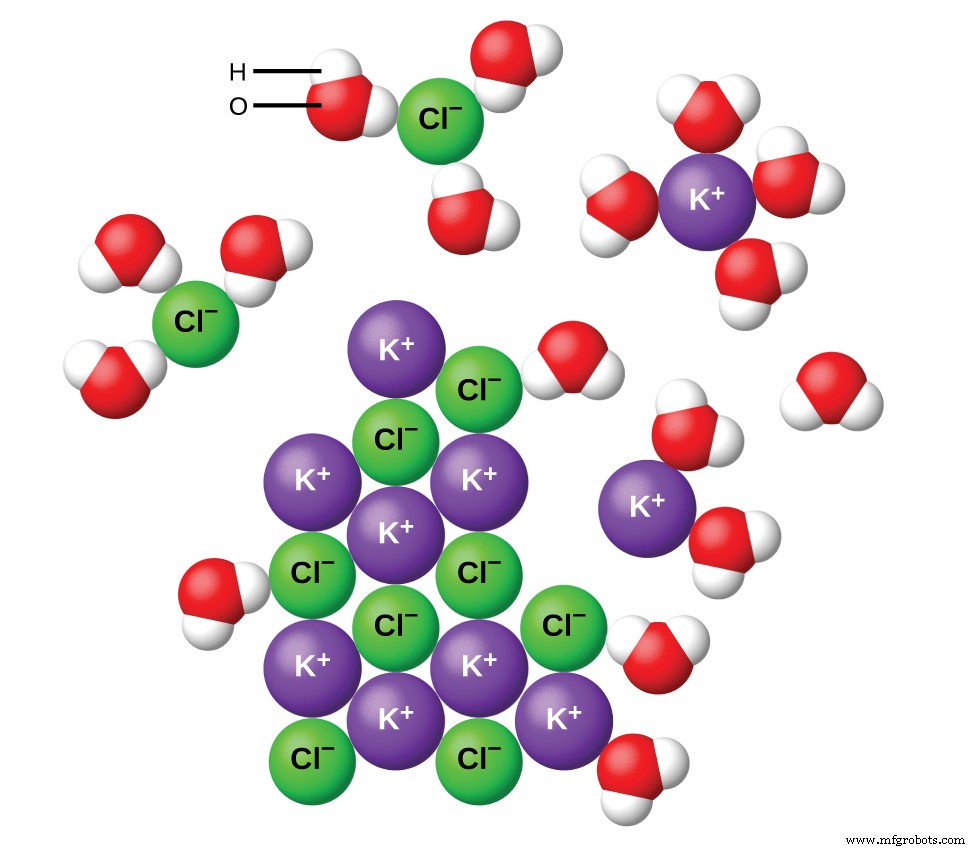

Interessant is dat azolen op water gebaseerde verbindingen zijn met heterocyclische stikstof. Deze verbindingen zijn nuttig omdat ze fantastische synergieën hebben met koperen oppervlakken. Deze synergie is wat het absorptieproces in gang zet en een beschermende film creëert.

En de beschermende film die u maakt, hangt af van het type azoolverbinding dat wordt gebruikt. Er zijn drie soorten azolen:benzotriazolen, benzimidazolen en imidazolen. Het gebruik van benzotriazolen zou een dunne film vormen, terwijl die gemaakt van imidazolen dik zijn.

Ten slotte moet je je oppervlak afspoelen met zuur of andere oplossingen. Als gevolg hiervan zou het helpen om je personage topografisch te verbeteren voordat je de OSP-afwerking toevoegt.

Zuur

Productieproces van OSP

Het productieproces van OSP bestaat uit drie fasen:olieverwijdering, microcorrosie en filmvorming.

Fase 1:Olieverwijdering

Het verwijderen van alle verontreinigingen en olie is cruciaal als u een hoogwaardige beschermende film wilt. Anders krijg je een ongelijkmatige film.

Gelukkig zijn er manieren om ongelijkmatige films te voorkomen. Eerst moet u de concentratie van uw olieverwijderingsoplossing regelen. Inspecteer vervolgens het proces om te zien of het in orde is.

Als u merkt dat de effecten van uw olieverwijdering slecht zijn, moet u deze snel vervangen door chemicaliën die speciaal voor dit doel zijn bedoeld.

Stap 2:Microcorrosie

Microcorrosie heeft tot doel een natuurlijk koperoppervlak te creëren. Het heeft ook rechtstreeks invloed op hoe snel uw OSP-formulieren zijn. Bovendien is het essentieel om de microcorrosiedikte te beheersen als u een stabiele laagdikte wilt.

Ook is het acceptabele bereik voor het handhaven van microcorrosie tussen 1,0 um en 1,5 um. Zodra u uw onderhoudswaarden heeft, is het gemakkelijk om de microcorrosiesnelheid te meten.

Stap 3:Filmvorming

Het is van cruciaal belang om DI-wassen te gebruiken voor en na het vormen van uw film. Ook moet u de PH van de oplossing beperken tussen 4,0 en 7,0. Anders vervuil je de oplossing voor filmvorming.

Hier wordt het OSP-proces lastig. Ten eerste moet u de dikte van de film regelen, zodat deze uw lasprestaties niet beïnvloedt. De ideale dikte kan ergens tussen 0.2um en 0.5um zijn.

Opmerking:hoe dunner je film is, hoe minder OSP-voordelen je krijgt. U kunt bijvoorbeeld minder thermische schokcapaciteit of oxidatiebescherming krijgen. Vergeet ook niet om DI-wassen te gebruiken na het vormen van uw film.

Voordelen van OSP

Het belangrijkste verkoopargument van OSP is hoe gemakkelijk het is om te verwerken en de lage kostenvereisten. Hoewel deze twee voordelen OSP behoorlijk populair maken, maken de andere voordelen het een uitstekende oppervlakteafwerking:

1. OSP maakt gebruik van verbindingen op waterbasis, waardoor het oppervlakteafwerkingsproces milieuvriendelijk is. Zo kunnen we OSP-printplaten classificeren als groene elektronische producten.

Verbindingen op waterbasis

2. OSP-printplaten zijn lang houdbaar. Daarom bezwijken ze nauwelijks voor slijtage.

3. Ze hebben een eenvoudig productieproces. Deze boards hebben ook weinig onderhoud nodig en u kunt ze indien nodig gemakkelijk opnieuw bewerken.

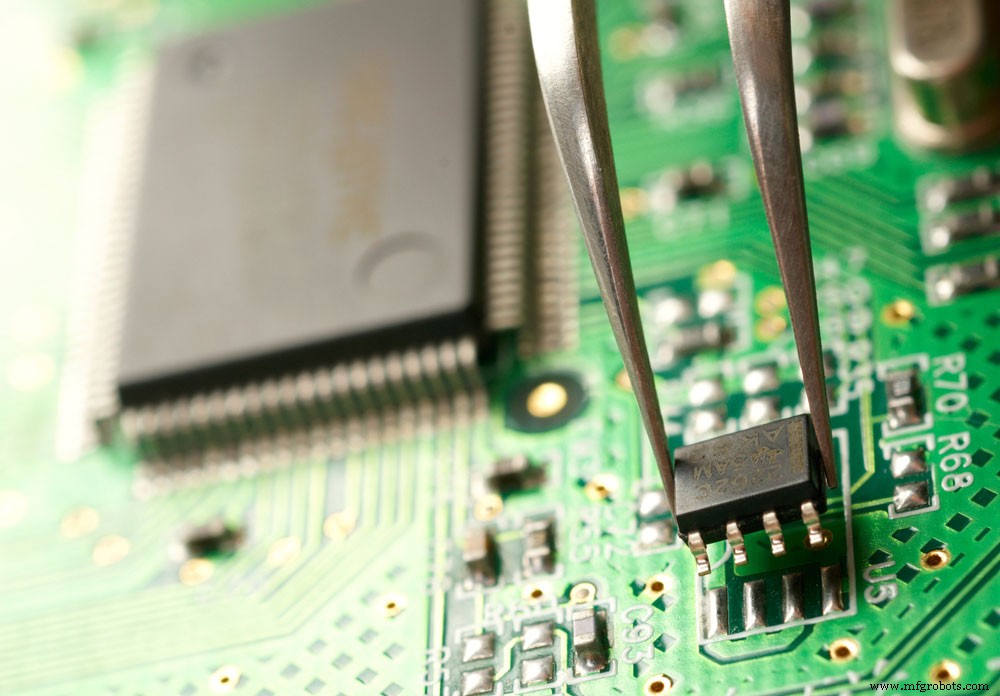

PCB-productie

4. Het is niet duur of ingewikkeld om een OSP-oppervlaktecoating te repareren wanneer deze beschadigd is.

5. U hebt geen soldeermaskerinkt nodig op een OSP-bord. En het is omdat de meeste eenvoudige chemische verbindingen van OSP de taak aankunnen. Er zijn echter uitzonderlijke gevallen waarin sommige chemicaliën een beetje soldeermaskerinkt nodig hebben.

6. OSP-kaarten kunnen uitzonderlijke prestaties leveren, vooral in het soldeergebied.

Nadelen van OSP

Hoewel OSP-oppervlakken een van de beste zijn, heeft het enkele nadelen. Deze nadelen zijn onder meer:

1. OSP-afwerkingen vereisen extra zorg vanwege hun gevoeligheid.

2. U kunt geen geplateerde doorgaande gaten gebruiken met een OSP-gecoate PCB.

3. Het is ook moeilijk om de dikte van een OSP-printplaat te meten.

Andere factoren waarmee u rekening moet houden voordat u een OSP-PCB gebruikt

Hier zijn enkele factoren waarmee u rekening moet houden om aanzienlijke PCB-schade te voorkomen.

Uw OSP-printplaat opslaan

OSP-printplaten kunnen voor langere tijd meegaan, maar dat is alleen als je ze met zorg behandelt. Conserveringsmiddelen gemaakt van OSP zijn krachtig maar dun. Daarom heb je extra zorg nodig bij het transporteren en bedienen van deze boards.

Anders zullen de conserveermiddelen breken en uw bord onbruikbaar maken. U moet ook voorkomen dat OSP-printplaten gedurende lange perioden bij hoge of vochtige temperaturen worden bewaard. Anders zou het de mogelijkheden van oxidatie vergroten en de soldeerbaarheid verminderen.

Temperatuurgevarenbord

U kunt dit echter allemaal vermijden door u aan de volgende opslagprincipes te houden:

1. Zorg ervoor dat u vacuümverpakkingen met droogmiddelen en vochtigheidskaarten gebruikt om uw planken op te bergen. Als je meerdere borden op elkaar stapelt, plaats dan ontgrendelingskaarten ertussen om wrijving te voorkomen.

2. Stel uw OSP-printplaten niet bloot aan direct zonlicht. Een ideale opslagomgeving zou bijvoorbeeld een relatieve vochtigheid van 30 tot 70% moeten hebben, 15 tot 30 0 C-temperatuur en maximaal 12 maanden bewaartijd.

Mogelijke problemen na het solderen van OSP-kaarten

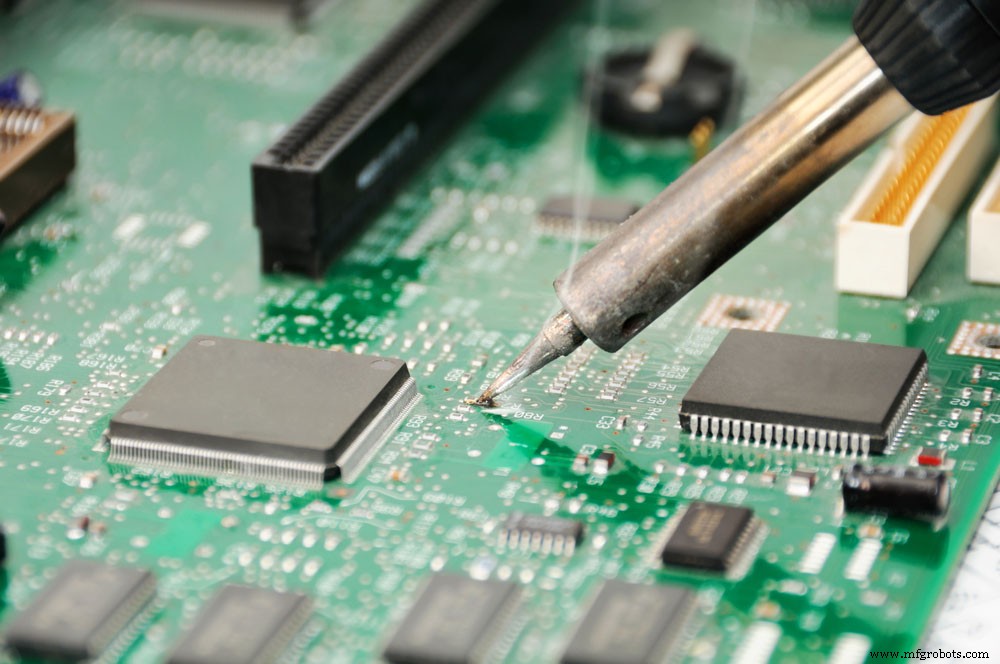

PCB Solderen

Het is normaal dat de kleur van een OSP-bord verandert na het solderen. Twee omstandigheden laten echter zien of het een positief resultaat of een probleem is.

Opmerking:Kleurverandering kan het gevolg zijn van de dikte van het conserveermiddel, abnormale verontreinigingen, soldeertijd of micro-etshoeveelheid.

Soldeeromstandigheden

Omstandigheid één is een acceptabele situatie. Het gebeurt meestal wanneer flux oxidaties elimineert, wat de soldeerprestaties beschermt.

Maar omstandigheid twee is geen goede situatie. En het betekent dat je een OSP-bord hebt met een aangetaste integriteit. Als gevolg hiervan zal vloeimiddel oxidaties niet elimineren en zullen de soldeerprestaties verminderen.

Gelukkig zijn er specifieke acties die u kunt ondernemen om omstandigheid twee te vermijden. Deze acties omvatten:

1. Houd altijd uw OSP-dikte onder controle door deze binnen specifieke limieten te houden.

2. Zorg er ook voor dat u uw micro-etsproces beperkt tot bepaalde bereiken.

3. Verwijder ten slotte alle verontreinigingen tijdens de fabricage van PCB's om problemen met de soldeerbaarheid te voorkomen.

Wat is beter:ENIG, OSP of HASL

ENIG (Electroless Nickel/Immersion Gold) is wereldwijd de beste vlakke en loodvrije oppervlakteafwerking. Het biedt uitstekende eigenschappen en duurzaamheid. Maar het is duur en moeilijk te vinden in vergelijking met andere opties voor oppervlakteafwerking.

Aan de andere kant biedt OSP een goedkoper alternatief zonder in te boeten aan prestaties. Het is ook loodvrij en kan langere tijd meegaan.

Ten slotte is HASL (Hot Air Solder Leveling) een uitstekende keuze als u een optie met lood niet erg vindt. Ook belast HASL printplaten met hoge lagen, wat betrouwbaarheidsproblemen veroorzaakt.

Afronding naar boven

printplaat

OSP is de juiste keuze als u een uitstekende oppervlakteafwerking wilt die goedkoop en effectief is. Het hecht ook uitstekend met koper en heeft geen interactie met andere oppervlakken.

OSP-PCB's kunnen zwakke conserveermiddelen bevatten, maar ze zullen geen probleem vormen als u ze goed kunt beheren.

Wilt u een OSP-printplaat maken? Neem gerust contact met ons op.

Industriële technologie

- Wat is oppervlakteafwerking?- Eenheden, symbolen en diagram

- PCB-oppervlakteafwerkingen:HASL, OSP en ENIG

- Begin tot eind:de basisprincipes van oppervlaktemeting

- Aangepaste oppervlakteafwerkingsmeters voor moeilijk bereikbare plaatsen

- PCB-afwerkingen-stroomloos nikkel onderdompeling goud

- Investment Gieten Oppervlakteafwerking

- DIN 1725-1 klasse 3.3211 T4

- DIN 1725-1 klasse 3.3211 T6

- Wat is een standaard bewerkingsoppervlakteafwerking?

- Through-Hole versus Surface Mount:wat is het verschil?

- 9 tips om last-minute problemen met oppervlakteafwerking te voorkomen