Wat is software voor het volgen van downtime en waarom heb je het nodig?

De belangrijkste oorzaak van inefficiëntie in een productieomgeving is de uitvaltijd van apparatuur. Om dit probleem te beheersen, gebruiken productiebedrijven software voor het volgen van uitvaltijd om soorten uitvaltijd van apparatuur te categoriseren en procedures en strategieën te ontwikkelen om het probleem te verminderen of te elimineren. In de huidige supersnelle en hyperconcurrerende markt hebben fabrikanten elk voordeel nodig om hun marktaandeel te behouden. En software is een cruciaal onderdeel van die strategieën.

Wat is downtime bijhouden?

Operators hebben vaak de taak om downtime-gebeurtenissen op machine- of spilniveau vast te leggen om de downtime van apparatuur te bewaken. Deze gebeurtenissen zijn onderverdeeld in categorieën zoals spil- of zonespecifieke uitvaltijd, machinegerelateerde uitvaltijd, materiaaltekorten, kwaliteitsproblemen, regelmatig onderhoud en andere.

Downtime-tracking kan basisinformatie bevatten, zoals start- en stoptijd en de reden voor de downtime. Het kan ook meer gedetailleerde informatie bevatten, zoals het spilnummer, omgevingscondities zoals temperatuur of vochtigheid, of andere waarneembare verschijnselen of afwijkingen.

Het handmatig verzamelen van uitvaltijden is niet alleen ongelooflijk tijdrovend voor zowel operators als managers, maar ook voor fouten. Het is zeer inefficiënt en niet uitvoerbaar, wat de weg vrijmaakt voor geautomatiseerde oplossingen voor gegevensverzameling die u in realtime kunnen informeren over downtime-gebeurtenissen en u kunnen helpen langetermijntrends te begrijpen via analyses.

Het handmatig verzamelen van uitvaltijden is niet alleen ongelooflijk tijdrovend voor zowel operators als managers, maar ook voor fouten. Het is zeer inefficiënt en niet uitvoerbaar, wat de weg vrijmaakt voor geautomatiseerde oplossingen voor gegevensverzameling die u in realtime kunnen informeren over downtime-gebeurtenissen en u kunnen helpen langetermijntrends te begrijpen via analyses.

Waarom is het bijhouden van downtime belangrijk?

Het opsporen van uitvaltijd is van vitaal belang omdat inzicht in de staat van de apparatuur of de subcomponenten ervan managers kan helpen bij het nemen van beslissingen om de efficiëntie te verbeteren. Eenmaal geanalyseerd, kan het worden gebruikt om verbeterde Standard Operating Procedures (SOP's) te ontwikkelen. Met betere SOP's kunnen operatortaken, ergonomie, materiaalfasering en andere aspecten van de bediening van de apparatuur worden geoptimaliseerd.

Studies tonen aan dat tot 70% van de bedrijven niet op de hoogte zijn van de tijd en datum waarop hun apparatuur aan onderhoud toe is. Onderhoudsbeheer kan downtime-tracking gebruiken om strategieën voor preventief onderhoud te ontwikkelen om de downtime te beperken en de algehele effectiviteit van de apparatuur te verbeteren.

Investeringen in kapitaalgoederen kunnen een groot deel van het beschikbare kapitaal in beslag nemen. Door downtime te verminderen, kunnen bedrijven de capex en veel van de bijbehorende kosten verlagen. Dit kan ook capaciteit vrijmaken in de vorm van bestaande apparatuur die helpt om de totale kapitaaluitgaven te vertragen of te verminderen en om geld vrij te maken voor operationele cash en andere verbeteringen.

Verzamelen van gegevens over uitvaltijd

Traditionele gegevensverzameling van downtime-gebeurtenissen was uitsluitend handmatig. Papieren formulieren op klemborden, 'trouble tickets', op spreadsheets gebaseerde analyses en formules werden gebruikt om downtime-gegevens te verzamelen. Nadat deze gegevens waren verzameld, moesten ze worden samengevoegd, in een spreadsheet worden ingevoerd en in een verbruiksrapport worden afgeleverd aan managers en anderen die beslissingen konden nemen.

Toen OEM-bedrijven elektronische informatieverzameling begonnen toe te voegen aan of in te bedden in hun apparatuur, konden de redenen daarvoor worden gestroomlijnd. Maar zonder uitgebreide software en geautomatiseerde analyse moest de informatie nog steeds worden verzameld en gesorteerd. Handmatige en gedeeltelijk geautomatiseerde registratie van downtime-gebeurtenissen misten beide het voordeel van realtime analyse. Dit leidt ons naar een echt papierloze benadering van productie.

Real-time downtime-trackingoplossingen zoals MachineMetrics, verzamelen autonoom machine- en operatorgegevens, zodat operators en managers niet alleen onmiddellijk op de hoogte kunnen worden gesteld van downtime, maar ook in staat zijn om gegevens te analyseren voor langetermijntrends.

Efficiëntie verbeteren door downtime-trackingsoftware te gebruiken

Door downtime-trackingsoftware te gebruiken, kunnen fabrikanten de efficiëntie van de productie verbeteren. Inzichten zijn realtime, analyse is onbevooroordeeld en het verzamelen van gegevens over downtime-gebeurtenissen is geautomatiseerd. Dit stroomlijnt het inzamelproces en verbetert de efficiëntie in de hele fabriek.

Begin vandaag met het verminderen van uw uitvaltijd

Boek een demoBelangrijkste voordelen van het gebruik van software voor het volgen van downtime

Fabrikanten kunnen trends detecteren en gegevens analyseren op basis van realtime inzichten en gecontextualiseerde rapportage met behulp van realtime trackingsoftware. Voordelen zijn onder meer:

Vermindert menselijke fouten

Downtime veroorzaakt hoofdpijn voor elke branche. Maar in de productie wordt een hoger percentage van die uitvaltijd veroorzaakt door menselijke fouten. Uit een onderzoek in 2017 bleek dat de ongeplande uitvaltijd in de productie maar liefst 23% bedroeg. De software helpt bij het identificeren van incidenten veroorzaakt door menselijke fouten in vergelijking met andere causale categorieën. Als u weet hoe vaak deze fouten voorkomen en waar ze optreden, kunnen managers het arbeidsgebruik en de vaardigheden verbeteren door verbeterde training te ontwerpen. Het kan technici ook helpen bij het installeren of verbeteren van sensoren, bewakers en andere mitigatiemethoden om menselijke fouten te verminderen.

Elimineert vooroordelen

Handmatige gegevensverzameling is vaak bezaaid met vooroordelen. Verschillende operators en technici kunnen gebeurtenissen anders opnemen of categoriseren. Dit leidt tot ambigue of foutieve besluitvorming omdat de oplossing de oorzaak van het probleem niet volledig aanpakt. Bias kan ook duidelijk zijn in de analytische component van gegevensverzameling. Managers kunnen gegevens anders interpreteren of andere prioriteiten toekennen aan sommige kwesties dan aan andere. En het gebrek aan realtime beschikbaarheid van gegevens kan het probleem verergeren.

Verbetert OEE

Met software voor het volgen van downtime kan onderhoudsbeheer meer vertrouwen hebben in het ontwerpen van programma's voor preventief onderhoud. Ze kennen de exacte oorzaak van ongeplande downtime met realtime data en inzichten en kunnen dit verwerken in hun oplossing. Het kan ook helpen bij het optimaliseren van geplande onderhoudsinspanningen door prescriptief of voorspellend onderhoud toe te staan op basis van de gegevens. Naarmate de ongeplande uitvaltijd verbetert, kan het onderhoudsbeheer hun programma's optimaliseren en de algehele effectiviteit van de apparatuur toenemen, waardoor de efficiëntie wordt verbeterd en de onderhoudskosten in termen van zowel arbeid als onderdelen worden verlaagd.

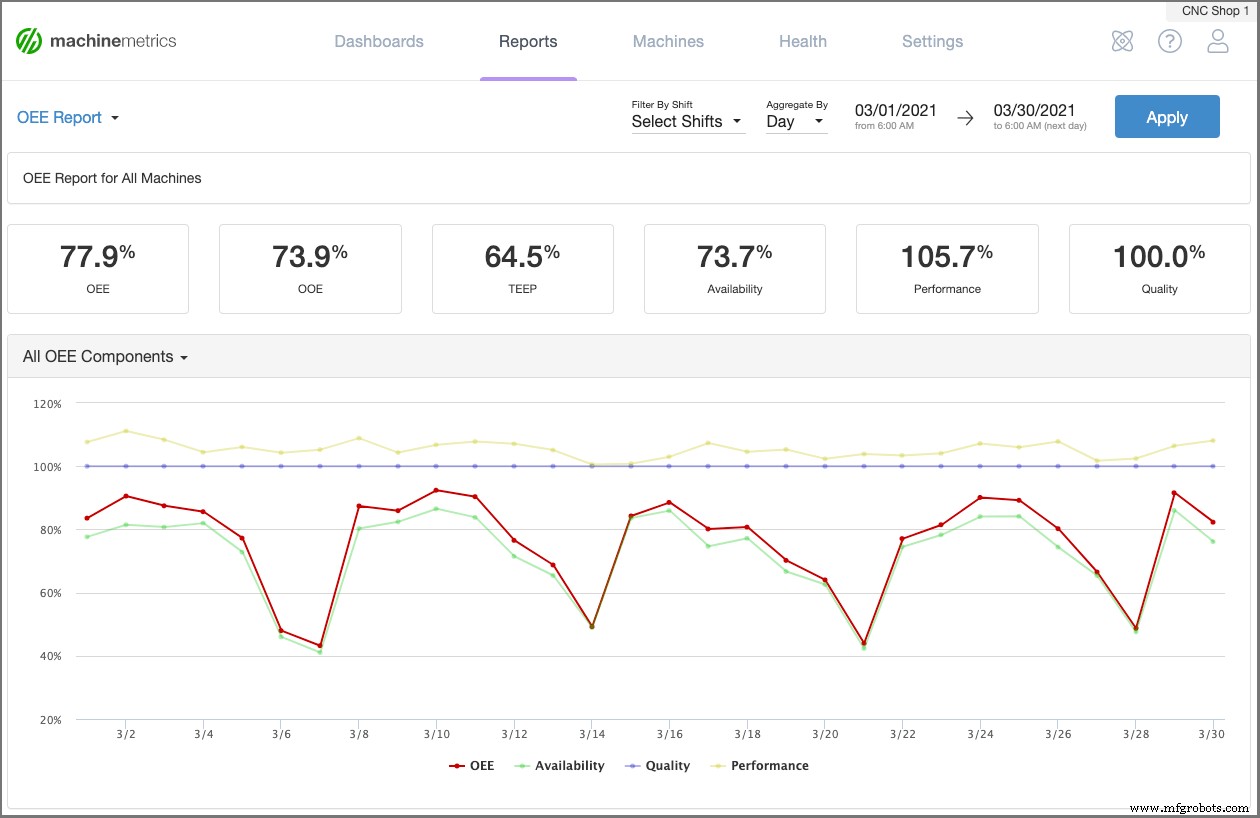

MachineMetrics stelt fabrikanten in staat om OEE in realtime te volgen door autonoom machinegegevens te verzamelen en te standaardiseren.

MachineMetrics stelt fabrikanten in staat om OEE in realtime te volgen door autonoom machinegegevens te verzamelen en te standaardiseren.

Verhoogt de capaciteit

Het volgen van downtime met software kan het productieproces verbeteren door capaciteit te ontsluiten. In de snelle productiewereld van vandaag kunnen OEM-machines kostbaar zijn. Dit is belangrijk voor alle fabrikanten, maar is vooral belastend voor kleine en middelgrote bedrijven. Door downtime-trackingsoftware te gebruiken, wordt de downtime in veel verschillende categorieën verminderd. Zoals hierboven vermeld, kunnen deze onderhoud, vooringenomenheid en menselijke fouten omvatten. Maar het kan ook helpen om processen te verbeteren en zelfs de inrichting van de faciliteit te verbeteren. Gecumuleerd verhogen deze veranderingen de capaciteit in de hele fabriek. Door de capaciteit te verbeteren, kunnen bedrijven hun investeringsprogramma verminderen en werkkapitaal vrijmaken.

Vergemakkelijkt procesverbetering

Procesverbetering is een van de belangrijkste voordelen van het opsporen van downtime met software. Geautomatiseerde gegevensverzameling in combinatie met analyses stelt besluitvormers in staat om oorzakenanalyses uit te voeren en productieprocessen te optimaliseren, te wijzigen of aan te passen. En met realtime gegevens kunnen hele categorieën downtime worden geëlimineerd of aanzienlijk worden verminderd. In andere kunnen de vloerlay-out, machinepositie, materiaalstroom, WIP en andere productiestroomprocessen ook worden verbeterd om uitvaltijd tot een minimum te beperken. Onderhoudsbeheer kan ook processen en de algehele effectiviteit van apparatuur verbeteren door storingen te voorspellen of reparatieonderdelen vóór gebruik in de buurt van de apparatuur te plaatsen. Deze nieuwe processen verbeteren niet alleen de OEE, maar kunnen ook fouten van operators verminderen, vooroordelen elimineren, training aanscherpen en de algehele vaardigheden en het arbeidsgebruik in de hele onderneming verbeteren.

Vermindert kwaliteitsverlies

Kwaliteitsverlies op machineniveau is een andere categorie van uitvaltijd waarvoor veel factoren een rol spelen. Het kunnen apparatuuromstandigheden zijn waarbij slijtage toeneemt. Of het kan zijn dat materiaal- of grondstoffouten kwaliteitsverlies of schade aan de apparatuur veroorzaken wanneer ze falen. Inzicht in de frequentie en de mate waarin ze bijdragen aan uitvaltijd kan fabrikanten een breed scala aan oplossingen bieden voor kwaliteitsborging, zoals verbeterde kwaliteit van grondstoffen van leveranciers, betere onderhoudsrespons of preventieve onderhoudsprogramma's, of procesverbetering voor inspectie .

Verbetert besluitvorming

Productiemanagement kan betere beslissingen nemen omdat gegevens realtime zijn en gekoppeld zijn aan analyses. Zonder de vooringenomenheid die inherent is aan het handmatig of semi-automatisch verzamelen van downtime-gegevens, is software-analyse scherper en is de kans groter dat er actie kan worden ondernomen binnen een kritisch spectrum om verbetering mogelijk te maken. Door precies te weten wat de categorieën van downtime zijn en wat hun prioriteit is, kunnen managers tijd besteden aan die welke de beste resultaten opleveren op de meest kosteneffectieve manier.

Welke functies moet downtime-trackingsoftware hebben?

Software voor het volgen van downtime kan de manier waarop een productiebewerking werkt veranderen. Door nauwkeurige gegevens te hebben over de categorieën, tijd, prioriteit en reden voor elke uitvaltijd, kunnen fabrikanten de capaciteit, efficiëntie, OEE en kosten in realtime beheren en verbeteren. MachineMetrics biedt de beste software in zijn klasse met een geavanceerd analyseplatform en operatortools om downtime te visualiseren en bruikbare inzichten te leveren aan de productievloer.

Laten we eens kijken naar enkele van de functies die MachineMetrics heeft om u te helpen de uitvaltijd op uw werkvloer te volgen en te verminderen:

Geautomatiseerde verzameling van machinegegevens met Operator Insight

MachineMetrics verzamelt en standaardiseert autonoom machinegegevens voor elk merk en model machine. Dit verspreidt een gestandaardiseerde stroom van downtime-gegevens, ongeacht de apparatuur op de werkvloer, en komt deze informatie naar voren in zowel vooraf gebouwde als aangepaste rapporten en dashboards (die we hieronder zullen bespreken).

Onze plug-and-play-oplossing maakt rechtstreeks verbinding met de machinebesturing en verzamelt ook contextuele gegevens van operators via tablets die bij elke machine worden geplaatst. Op deze manier hebben fabrikanten niet alleen nauwkeurige downtime-gegevens rechtstreeks van de machine, maar ook gegevens die het "waarom" achter deze downtimes verklaren.

Hier zijn enkele van de datapunten waartoe u toegang zou hebben:

- Downtime-categorie

- Of de uitvaltijd gepland of ongepland is

- Duur van uitvaltijd

- De machine waarop de uitvaltijd plaatsvond

- Het tijdstip waarop de downtime plaatsvond

- De ploeg of operator die de machine bestuurt

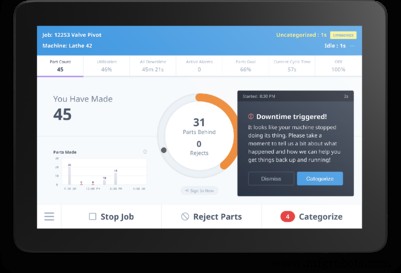

Tabletten die bij elke machine zijn geplaatst, vragen operators om uitvaltijd te categoriseren voor een nauwkeurig beeld van waarom de machine uitvalt.

Tabletten die bij elke machine zijn geplaatst, vragen operators om uitvaltijd te categoriseren voor een nauwkeurig beeld van waarom de machine uitvalt.

Realtime dashboards onthullen downtime in realtime

Met dashboards op de werkvloer en belangrijke informatie op de tablet van elke machine, zowel operators als managers hebben inzicht in de machineprestaties. Het analyseren van een realtime dashboard kan uw team informeren over een machine die achterloopt op de verwachte productie of als een machine niet draait, zodat u of uw team onmiddellijk actie kan ondernemen.

Met dashboards op de werkvloer en belangrijke informatie op de tablet van elke machine, zowel operators als managers hebben inzicht in de machineprestaties. Het analyseren van een realtime dashboard kan uw team informeren over een machine die achterloopt op de verwachte productie of als een machine niet draait, zodat u of uw team onmiddellijk actie kan ondernemen.

Verder zorgt dit visuele managementsysteem voor een gevoel van verantwoordelijkheid van alle medewerkers op de werkvloer en geeft het hen een hulpmiddel om hun prestaties beter te begrijpen. Deze zichtbaarheid alleen al kan een productiviteitsverhoging van 20% opleveren.

Gegevens analyseren in kant-en-klare rapporten

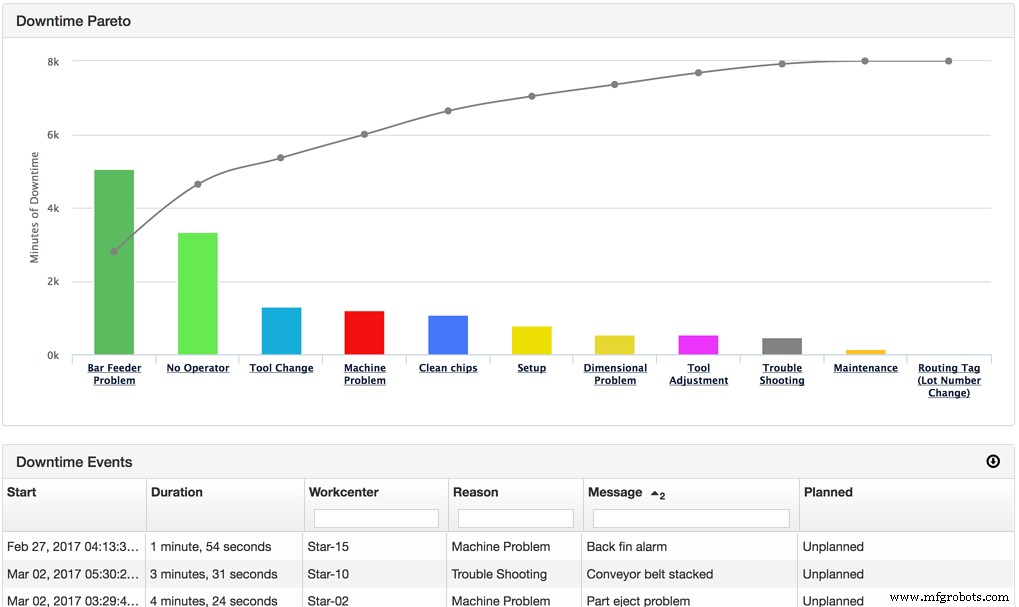

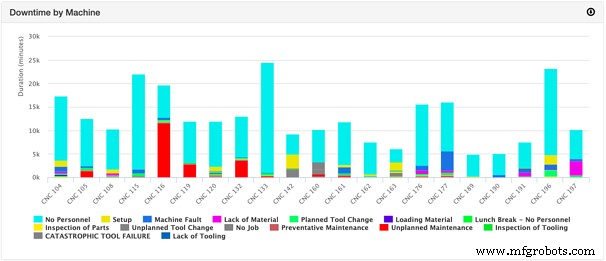

MachineMetrics wordt geleverd met kant-en-klare rapporten waarmee fabrikanten actie kunnen ondernemen op basis van nauwkeurige machinegegevens. Een van de nuttigste rapporten als het gaat om het herstellen en herstellen van downtime is de Downtime Pareto-grafiek:

Dit rapport schetst de belangrijkste redenen voor downtime, zodat u prioriteit kunt geven aan uw inspanningen voor voortdurende verbetering. Bovendien kunt u de gegevens segmenteren over verschillende ploegen, machinecellen of zelfs afzonderlijke machines voor een meer uitgediept overzicht van waar zich problemen kunnen voordoen. Hierdoor krijgt u inzicht in goed en slecht presterende ploegen, problemen met afzonderlijke machines en taken die moeilijk zijn gebleken.

Workflows en meldingen

Het mooie van geautomatiseerde, nauwkeurige en gestandaardiseerde realtime machinegegevens is dat ze op verschillende manieren kunnen worden gebruikt om betere communicatie, procesoptimalisatie en automatisering mogelijk te maken.

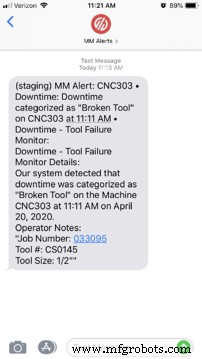

Met workflows kan uw team onmiddellijk actie ondernemen bij uitvaltijd door de juiste mensen op het juiste moment op de hoogte te stellen. Stel bijvoorbeeld dat een machine uitvalt vanwege een onderhoudsprobleem. Er kan een workflow worden ingeschakeld om het onderhoudsteam automatisch op de hoogte te stellen of een werkorder te creëren in een CMMS-systeem.

Of, als een operator merkt dat het materiaal bijna op is bij een machine, kan hij handmatig een workflow activeren die de materiaalmanager op de hoogte stelt, en hij kan dit rechtstreeks vanaf de machine doen om uitvaltijd te voorkomen.

Een tekstwaarschuwingsvoorbeeld van een onderhoudsprobleem dat automatisch kan worden ingeschakeld via een workflow.

Klaar om aan de slag te gaan?

Met MachineMetrics kan downtime worden geconsumeerd in gemakkelijk leesbare, relevante rapporten en Pareto-diagrammen. Zowel operators als managers kunnen in realtime zien welke storing de meeste uitvaltijd veroorzaakt en snel handelen om de apparatuur weer aan de gang te krijgen.

Geautomatiseerde software voor het volgen van downtime is een cruciaal onderdeel van het succes van de productie. MachineMetrics is niet alleen gebouwd om snel waarde te leveren met zijn plug-and-play karakter, maar kan ook worden gebruikt als een platform voor continue waardecreatie. Leer meer over hoe MachineMetrics zichtbaarheid en controle over uw werkvloer mogelijk maakt door vandaag nog een demo te boeken.

Autonome oplossing voor het volgen van downtime

Boek een demoIndustriële technologie

- Kubernetes as a service:wat is het - en heb je het echt nodig

- Serverloos is nu trending; Dit is wat u moet weten en waarom

- Waarom u motorbeheer en onderhoud van wereldklasse nodig heeft

- 3 signalen dat u een nieuwe website nodig heeft en wat u eraan kunt doen

- Wat is bedrijfsintelligentie? En waarom moet ik dat weten?

- Dynamo terugspoelen:wat is het en wanneer heb je het nodig?

- Wat zijn koppelbegrenzers en waarom heb je ze nodig?

- AC- en DC-motoren:wat u moet weten

- Wat zijn hydraulische klemmen en waarom heb je ze nodig?

- Waarom u zich zorgen moet maken over anti-vermoeidheid en wat u eraan kunt doen?

- Wanneer en waarom heeft u een toonaangevende SRL nodig?