Communicatie wist machinecontroles Morele hindernissen

Oorspronkelijk gepubliceerd op Modern Machine Shop.

Toen pen-en-papiermethoden voor het bijhouden van de taakefficiëntie de ingenieurs en managers van AccuRounds in het ongewisse lieten, schakelde de winkel over op MachineMetrics. Maar machinebewaking bracht morele uitdagingen met zich mee.

Na te hebben geprobeerd de efficiëntie van de werkvloer met pen en papier te volgen, koos AccuRounds ervoor om een machinebewakingssysteem te implementeren met behulp van MachineMetrics. Deze datagestuurde praktijk toonde al snel de voordelen van realtime monitoring aan. Het bracht ook wat spanningen aan de oppervlakte onder medewerkers op de werkvloer. Het verhaal van AccuRounds kan dienen als een case study voor het effectief implementeren van dergelijke technologie.

AccuRounds, gevestigd in Avon, Massachusetts, is een geavanceerde fabrikant in familiebezit van de tweede generatie die bewerkte componenten levert aan industrieën, waaronder de medische sector en de ruimtevaart. Mike Tamasi, president en CEO van AccuRounds, dankt zijn mensen voor het succes van de winkel.

In 2017 begon AccuRounds gesprekken met MachineMetrics en installeerde begin 2018 zijn machinebewakingssysteem op 10 CNC-machines. Binnen een jaar had de winkel nog eens 13 machines aangesloten en had het de processen en de samenwerking tussen ingenieurs en machinisten verbeterd. Omdat AccuRounds van oudsher een sterke cultuur heeft opgebouwd, van de frontoffice tot de werkvloer, heeft het management bewust gewerkt om het ongemak onder machinisten te beheersen dat tijdens de eerste paar maanden na de installatie ontstond.

Afwijken van handmatige tracking

Het doel van AccuRounds was om de efficiëntie van de bewerkingsprocessen van de winkel te meten. "Op een gegeven moment deden we dat met de hand, op papier, elk uur, en mijn voeten leven om erover te vertellen", zegt Jim Fruzzetti, productie-ingenieur. "Het was niet de meest efficiënte."

"Soms ging het niet goed. De tijd die nodig was om dat te ontdekken was een verplichting."

Procesingenieur Paul Cabral herinnert zich hoe het er voor MachineMetrics aan toe ging:“We registreerden hoeveel [onze machinisten] per uur sloegen wat betreft tarieven en onderdelen. Hun informatie ging verloren in de tijd. Je zou de vloer op gaan en ze zouden zeggen:'Het gaat goed.' Je zou hun woord geloven.' Maar soms, zegt meneer Cabral, liep het niet goed. De tijd die nodig was om dat uit te vinden was een verplichting. “Als een klus drie dagen zou duren, verwachtten we gewoon dat het op die derde dag klaar zou zijn. Als dat niet het geval was, zouden we misschien op dat moment met die operator communiceren. We begonnen ons te realiseren hoe belangrijk het was om dat bij te houden.”

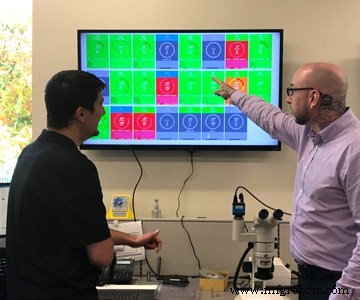

Paul Cabral en Jake Perry, twee procesingenieurs van AccuRounds, beoordelen de realtime machinebewakingsdashboards van MachineMetrics.

Na een aantal verschillende machinebewakingssystemen te hebben bekeken, zegt de heer Tamasi dat MachineMetrics "goed voor ons voelde". Het feit dat het ook een in Massachusetts gevestigd bedrijf is, was een leuke bonus. Een ander voorbeeld was de open architectuur van het platform. "Als we met een idee komen en MachineMetrics implementeert het, dan wint iedereen", zegt hij. “Evenzo, als er een andere klant is die iets bedenkt, stelt MachineMetrics het gewoon open voor iedereen, zodat we daarvan kunnen profiteren. Dat is geen filosofie van:'We gaan dingen geheim houden.' Het is een omgeving om te delen.' Die deelcultuur hoopte de heer Tamasi ook te bereiken met de implementatie van de software in AccuRounds.

Procesbewaking, geen monitoring van mensen

De heer Tamasi en het winkelmanagement verwachtten enige weerstand tegen zo'n radicaal andere procestechnologie, en spraken er een beetje over voor de installatie.

"Ik denk niet dat mensen echt begrepen wat dit zou worden totdat ze zeiden:" Oh, er ligt een tablet voor me. Wow, kijk eens naar de kleur, en wat betekent dat allemaal?'", legt hij uit. "We zijn pas begonnen met de 10 machines waarvan we dachten dat ze de betere presteerders waren - die waarop het gemakkelijker zou zijn om monitoring te implementeren en minder weerstand zou opleveren."

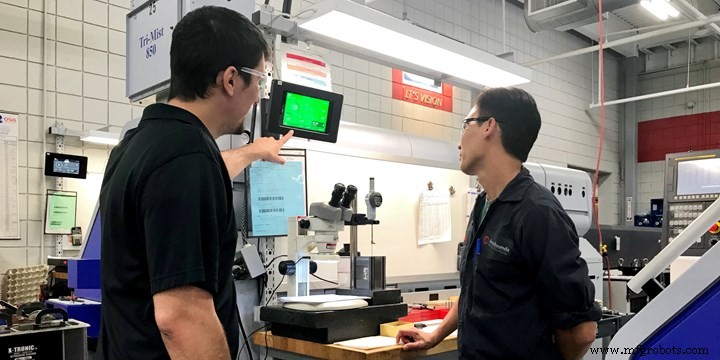

Dhr. Cabral bespreekt runsnelheden met behulp van MachineMetrics' Operator View met Thu, een machine-operator.

Naast het kiezen van beter presterende machines, koos het management individuele medewerkers op de werkvloer waarvan ze dachten dat ze de technologie snel zouden begrijpen en verwelkomen.

"De focus van machinebewaking ligt op het proces, niet op individuen."

De heer Tamasi was niet naïef over de mogelijke morele hindernissen die dergelijke veranderingen met zich mee zouden kunnen brengen. "Ik denk dat een van de uitdagingen bij de implementatie was om voorbij het hele menselijke element te komen van:'Waarom kijk je naar wat ik aan het doen ben?'", zegt hij. Als individuen bijvoorbeeld twee machines gebruiken, kan het een uitdaging zijn om ze allebei 'groen' te houden. Sommige operators waren bang dat ze zouden worden gestraft voor het feit dat één machine "rood" werd, terwijl ze in werkelijkheid iets produceerden met 50% versus nul. “Dus ze krijgen 150% productie in plaats van niets op die tweede machine. En dat is oké,' zegt meneer Tamasi.

Volgens de heer Tamasi ligt de focus van machinebewaking op het proces , niet individuen . In plaats van de technologie te gebruiken om individuele werknemers te disciplineren, gebruikt hij het om te zien waar een proces faalt. “We hebben geen enkele vorm van disciplinaire maatregelen genomen van de kant van een persoon. Het is echt een kwestie van uitzoeken waar het proces stuk gaat.” Hij zegt bijvoorbeeld dat monitoring zou kunnen onthullen dat een gebrek aan training ervoor heeft gezorgd dat een werknemer faalt:"Een persoon kan op een machine zitten waar hij of zij niet op zou moeten zitten, en het is rood omdat ze gewoon niet de goede training. Dus dat is aan ons - dat is aan het bedrijf om die persoon de juiste training te geven. Hoe meer die gevallen zich voordeden, hoe meer ze op de juiste manier werden aangepakt en hoe comfortabeler ons team werd bij het gebruik van MachineMetrics.”

Het uitzicht van de machinist

Hoe voelde het vanuit het perspectief van de machinisten?

"We hadden het in mijn oude bedrijf, maar alleen de supervisors konden het zien, dus ze zouden weten wanneer de machine uit staat", zegt er een. "Het is cool dat we het ook kunnen zien, zodat we weten of we achterlopen."

"Het meet mij niet, het meet het proces", zegt een andere operator. “Als het rood is, is er minder kans op een bonus, maar ik raak niet in paniek. Soms is het een mismatch, de verkeerde verwachte tijd of een tool die langer duurt. Het kan ervan afhangen of ze experimenteren met tooling. We proberen het proces altijd te verbeteren.”

Een derde machinist zegt:"Ik kijk meestal niet graag naar het scherm, want dan micromaneer je jezelf." Toch, voegt hij eraan toe, is het fijn om verbeteringen te kunnen zien. "Toen ik naar deze cel kwam, was mijn gereedschapswissel negen minuten, en ik kreeg het teruggebracht tot zeven minuten en 30 seconden." Het eerste wat hij tegen cursisten zegt, is:"Kijk niet naar het scherm." "Ze willen misschien het tarief halen", zegt hij, "maar dan is de helft van hun onderdelen slecht. Over een maand zou je altijd oranje moeten zijn.'

De voordelen van machinebewaking

De voordelen voor de efficiëntie van de winkel zijn onmiskenbaar:een toename van 20% in de algehele effectiviteit van apparatuur (OEE), een 15% verlaging van de gereedschapsuitgaven en een verlaging van de omloopsnelheid van 52%. Na 60 dagen zegt het bedrijf dat het zijn investering volledig heeft terugverdiend.

De heer Cabral zegt dat MachineMetrics-gegevens neerkomen op een Pareto-diagram om te zien waar de trainingsinspanningen zich op moeten richten. Als uitvaltijd bijvoorbeeld te wijten is aan gereedschapswisseling en die gereedschapswisseling een machinist 30 minuten kost, kan een herscholing van die machinist het misschien met vijf minuten verminderen.

De groene schermen op deze machines vertegenwoordigen de Operator-weergave van MachineMetrics in actie.

Voor Jake Perry, een andere procesingenieur, heeft het systeem de winkel geholpen om probleemtaken en -processen sneller en efficiënter te identificeren. Voordat de machine in de gaten werd gehouden, betekende uitzoeken wat er mis ging bij een klus, naar de machinist gaan, dagen nadat de klus was geklaard. De operator, die sindsdien meerdere taken had opgezet, kon zich de details vaak niet herinneren. Met MachineMetrics kan de machinist aantekeningen plaatsen in de downtime-categorieën waarin wordt uitgelegd wat er is gebeurd of welke terugkerende problemen er kunnen zijn.

"Communiceren, communiceren, communiceren"

Het beheer door AccuRounds van initiële probleemoplossingsproblemen die voortvloeien uit ploegendienstplanning, dient als een voorbeeld van waarom de grotere hoeveelheid gegevenszichtbaarheid meer, niet minder, communicatie vereiste.

Toen de eerste ploeg van de winkel om 15.30 uur eindigde, begonnen sommige werknemers van de tweede ploeg om 16.00 uur. Dit betekende dat ze op een rood scherm kwamen, aangezien de snelheid werd gemeten vanaf 15.30 uur. starttijd. Aan het einde van de dienst kan het uiteindelijk oranje en misschien groen worden, maar deze machinisten van de tweede ploeg waren de hele tijd bezig met een inhaalslag. Ondertussen waren enkele operators van de eerste ploeg die na 15.30 uur konden blijven. klaagde dat MachineMetrics ze uit het programma had geschopt, waardoor ze het laatste half uur moesten uitklokken en weer moesten inklokken. Omdat MachineMetrics wordt gebruikt om de uptime van machines in het algemeen te volgen, meet de winkel nu de efficiëntie met een 24-uurs virtuele "ploeg" binnen MachineMetrics voor eenvoud.Na de golven van het implementeren van machinemonitoring te hebben doorstaan, draait het advies van dhr. Tamasi aan winkels die kijken naar de adoptie van deze datagestuurde technologie helemaal over communicatie. “Begin klein”, zegt hij. "Probeer niet de hele winkel te doen." Na dit te hebben gedaan, raadt hij aan om de overwinningen te vieren met werknemers op de werkvloer. “Vier de kansen voor verbetering. Communiceer, communiceer, communiceer.”

Industriële technologie

- Azima DLI-oplossing richt zich op programma's voor het bewaken van machineconditie

- Honda-motorenfabriek profiteert van machinebewaking

- Essentiële kenmerken van een IoT-compatibele oplossing voor machinebewaking

- De rol van internet der dingen in CNC-machinebewaking

- Welke voordelen heeft een machinebewakingssysteem voor uw branche?

- Decoder maakt verbonden bewaking van de gegevens van elke machine mogelijk

- Nieuwe besturing verbetert invoersnelheden op gereviseerde legacy-machine

- M2M of Machine to Machine communicatie, wat is het?

- Machineconditiebewaking:verbetering van de gezondheid van machines en OEE

- Machineconditiebewaking houdt een fabriek draaiende

- 1 freesmachines