Gereedschaps- en bewerkingsstrategieën voor auto-onderdelen

Terwijl de boom van elektrische voertuigen versnelt, worden nieuwe materialen gebruikt om voertuigcomponenten te vervaardigen, wat een uitdaging vormt voor de verspaning van leveranciers in de automobielindustrie. Dit is waarom polykristallijne diamantslijpgereedschappen snel de beste vriend van een autofabrikant worden.

Zolang er auto's zijn, gebruiken autofabrikanten aluminium om ze te bouwen. Autopionier Carl Benz introduceerde de eerste aluminium motoronderdelen in 1901, gevolgd door Bugatti's gebruik van aluminium chassis en carrosseriecomponenten in 1908 en Alfa Romeo's supercharged motor in 1934, ook aluminium.

Sindsdien zijn aluminium en zijn vele legeringen steeds populairder geworden, een van de meer recente en opvallende voorbeelden is de introductie door Ford Motor Co. van een F-150 pick-up met aluminium carrosserie in 2015. Deze trend staat op het punt een enorme sprong voorwaarts, gezien het plan van General Motors om tegen 2025 30 nieuwe modellen voor elektrische voertuigen (EV) aan te bieden, gevolgd door de totale eliminatie van verbrandingsmotoren (IC) 10 jaar daarna. Andere autofabrikanten zullen zeker volgen op het baanbrekende pad van GM.

Wat heeft auto-elektrificatie met aluminium te maken? Veel. Waar dit sterke maar lichtgewicht metaal al een lieveling van de auto-industrie was vanwege zijn nuttige rol bij het voldoen aan strenge normen voor brandstofefficiëntie, suggereert een recent onderzoek door onderzoeksbureau DuckerFrontier dat het gemiddelde aluminium dat wordt gebruikt in elektrische en niet-elektrische voertuigen in Noord-Amerika wordt verwacht tegen 2030 met 24 procent toenemen.

Een deel van dit verbruik zal te wijten zijn aan de wielen, pomphuizen, cilinderkoppen en transmissiehuizen die al in gebruik zijn, maar zal geleidelijk worden uitgebreid met batterijladen en elektromotorcomponenten zoals stators en behuizingen. Er is echter één probleem:waar de meeste gesmede en bewerkte aluminiumlegeringen relatief eenvoudig te bewerken zijn, kunnen de gegoten materialen die in sommige van deze onderdelen worden gebruikt, zeer schurend zijn, wat leidt tot een slechte standtijd en meer uitvaltijd. In het licht van de notoir hoge productievolumes in de industrie, lijkt dit een ernstige zorg te zijn voor autofabrikanten en hun leveranciers.

Moeilijke vragen aanpakken

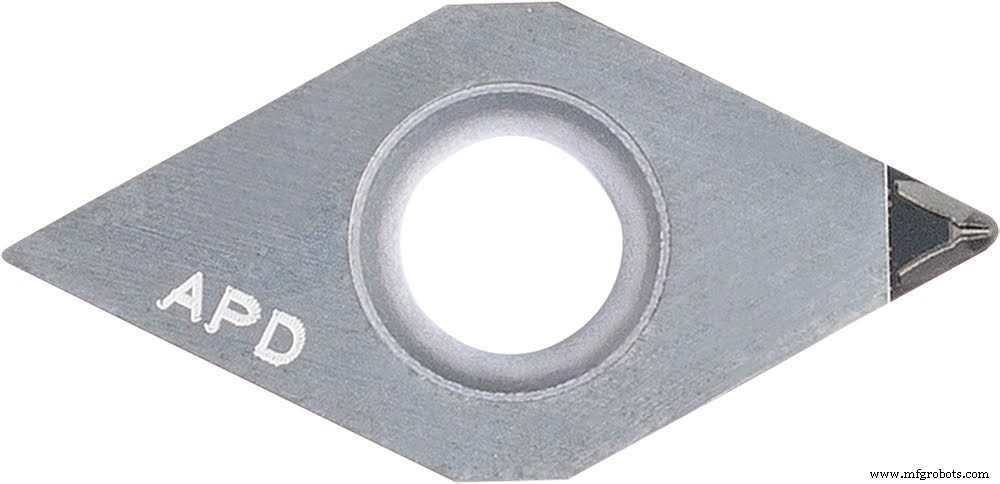

Gelukkig is er materiaal voor snijgereedschap dat de taak aankan. Het wordt polykristallijne diamant (PCD) genoemd en zoals Gerald Fitch, specialist in autotoepassingen bij Kyocera Precision Tools opmerkt, is er een breed scala aan hardgesoldeerde PCD-boren en vingerfrezen beschikbaar, evenals indexeerbare frezen en aangepaste oplossingen, die allemaal dienen om de kosten en de productiviteit verhogen voor elke winkel die routinematig aluminium bewerkt.

"Voor een autofabrikant zijn de kosten per snijkant alles, en hoewel een PCD-gereedschap misschien 10 keer het carbide-equivalent kost, maakt de kortere cyclustijd en de aanzienlijk langere standtijd het prijsverschil meer dan goed", zegt hij.

Fitch wijst op de MFAH- en MEAS-frezen van het bedrijf als twee mogelijke oplossingen. Van beide wordt gezegd dat ze lage snijkrachten bieden die bramen en afbrokkelen van het werkstuk minimaliseren, terwijl ze een hoogwaardige afwerking genereren, die allemaal van cruciaal belang zijn bij het bewerken van grote volumes aluminium. Indexeerbare gereedschappen zoals deze zijn ook geschikt voor het frezen van de bovenkant van motorblokken waar gietijzeren of poedermetalen cilindervoeringen aanwezig zijn, een veelvoorkomend maar uitdagend verschijnsel in de automobielmarkt.

Saai diep

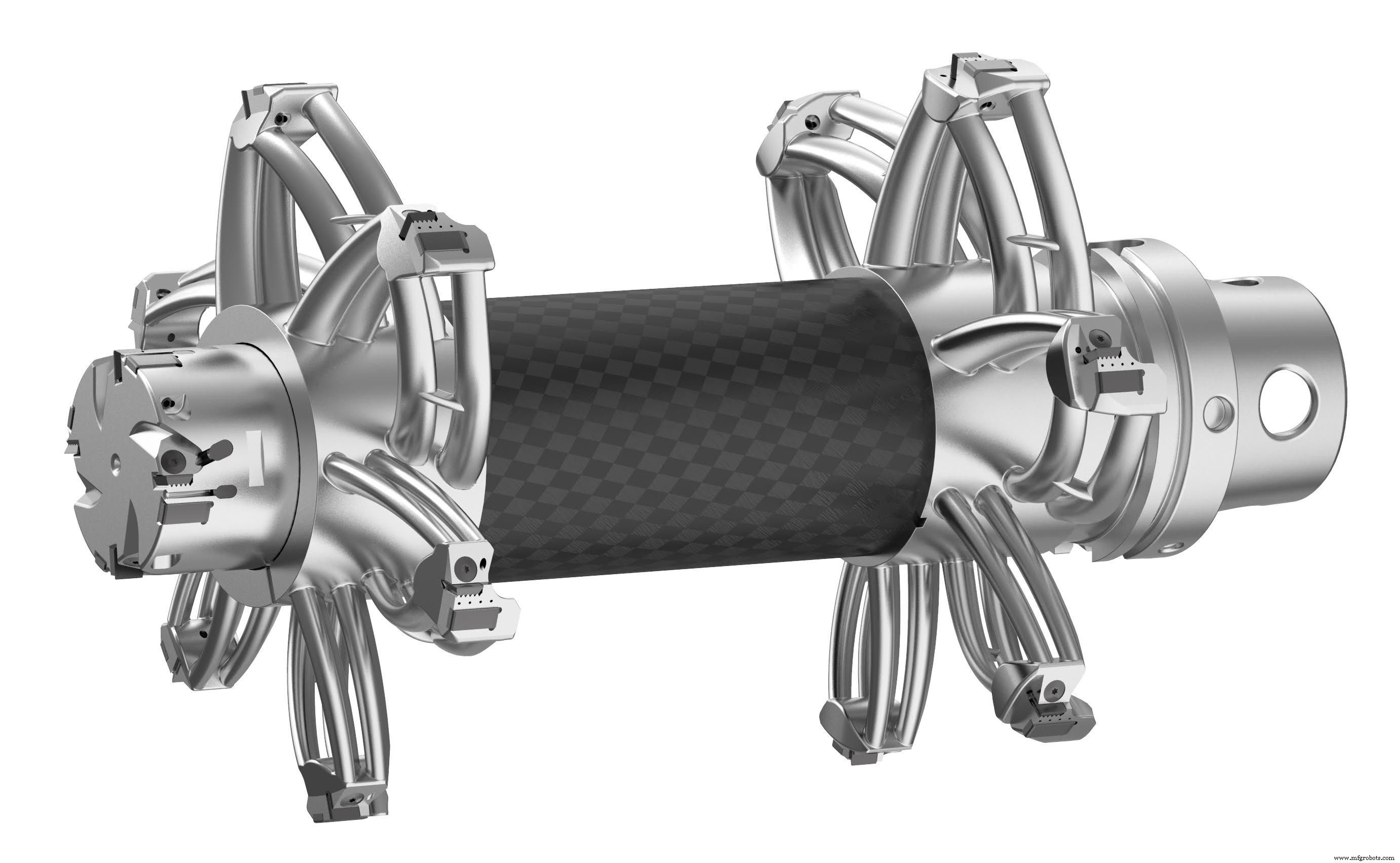

Rick With ziet veel van dezelfde uitdagingen. Als productmanager en technisch supervisor voor de PCD/PCBN-divisie van Guhring Inc. wijst hij erop dat toleranties voor auto-onderdelen en oppervlakteafwerkingen vaak vrij streng zijn, en in het geval van statorboringen van elektromotoren kunnen lange lengte-tot-diameterverhoudingen ook worden verwacht.

"Een voorbeeld is de statorboring in een elektromotor, die doorgaans een diameter heeft van ruim 200 millimeter (7,87 inch) en misschien wel 1 tot 1,5 keer zo diep", zegt With. “De bewerkingsaanpak lijkt veel op die van een conventionele transmissiebehuizing, die zelfs aanzienlijk meer reikwijdte kan vereisen. Dit vereist een driestaps bewerkingsproces met voorbewerkingen, semi-nabewerken en nabewerken. Het verschil hier is het materiaal van het gereedschapslichaam en het afstelsysteem.”

De oplossing van Guhring voor dit specifieke onderdeel was een op maat gemaakte snijder waarvan het lichaam, enigszins ironisch genoeg, zelf van aluminium is gemaakt. Het kottergereedschap heeft een HSK-spilinterface en is uitgerust met zes of meer PCD-wisselplaten, elk gemonteerd in een instelbare cartridge voor maatregeling. "Zoals gebruikelijk is bij veel snijgereedschappen voor auto's, was dit een volwaardige special waarbij je meerdere diameters en onderdeelfuncties met één gereedschap kunt bewerken", zegt With.

Sneller voeren met PCD

Chad Hefflinger is de PCD/PCBN-productmanager voor Kennametal Inc. Hij legt uit dat, hoewel autofabrikanten al tientallen jaren PCD-gereedschappen gebruiken om hun aluminiumbewerkingsactiviteiten te verbeteren, hun Tier-leveranciers een groot deel van die tijd zijn achtergebleven. Dat is de afgelopen jaren allemaal veranderd, gezien de wijdverbreide beschikbaarheid van relatief goedkope CNC-machines met de hogere spilsnelheden en voedingssnelheden die nodig zijn voor PCD, waardoor de hogere productiviteit zelfs voor de kleinste winkels binnen bereik komt.

Een ander ding dat is veranderd, is de ontwikkeling van zogenaamde "geaderde" PCD-tooling. "De PCD in de meeste snijgereedschappen wordt geproduceerd uit een platte puck die is uitgesneden en gesoldeerd op een hardmetalen substraat", zegt Hefflinger. “Het nadeel hiervan is dat je geen gebogen vorm kunt maken zoals bij hardmetalen snijgereedschappen. Met geaderd gereedschap wordt de PCD echter gesinterd in gebogen sleuven in een voorbereide carbide blank, waardoor het kan worden gebruikt in spiraalvormige boren en vingerfrezen. "

Hefflinger suggereert ook dat aluminium niet het enige spel is in een autostad. Een toenemend aantal fabrikanten wendt zich tot koolstofvezelversterkte kunststof (CFRP) en andere composieten voor carrosseriepanelen, framecomponenten, bumpers en, in het geval van elektrische voertuigen, accubakken. Ook hier is PCD-gereedschap de eerste en soms enige keuze voor het bewerken van deze materialen van ruimtevaartkwaliteit.

"CFRP is niet alleen behoorlijk abrasief, maar ook vatbaar voor afbrokkeling en delaminatie", zegt hij. “Dit is een van de redenen waarom geaderde PCD-gereedschappen vaak de voorkeur hebben voor deze materialen, vooral in de lucht- en ruimtevaartindustrie, maar tot op zekere hoogte ook bij de automobielindustrie. Je krijgt de extreme slijtvastheid van PCD samen met flexibelere geometrie-opties, wat helpt bij het elimineren van enkele van de problemen die zich voordoen bij het bewerken van composieten en sommige aluminiumlegeringen."

Welke stappen onderneemt u om de productiecapaciteit van uw elektrische voertuigen te versnellen? Deel uw mening en inzichten in de onderstaande opmerkingen.

De beste gereedschaps- en bewerkingsstrategieën voor auto-onderdelen gebruiken

Naarmate de boom voor elektrische voertuigen (EV) versnelt, worden nieuwe materialen gebruikt om voertuigcomponenten te vervaardigen, wat een uitdaging vormt voor de verspaning van leveranciers in de automobielindustrie. Gelukkig is er een materiaal voor snijgereedschap dat de taak aankan:polykristallijne diamant of PCD. Welke stappen onderneemt u om uw EV-productiemogelijkheden te versnellen? Doe mee aan onze poll om uw inzichten over dit onderwerp te delen.Hoe lukt het u om aluminiumlegeringen te bewerken?

Industriële technologie

- Bewerking van kleine aluminium onderdelen

- Verschillende methoden voor het vervaardigen van aluminium onderdelen

- Wat is plasmaboogbewerking? - Onderdelen en werking?

- Wat is aluminiumbewerking? - Gereedschappen en bewerkingen?

- Tips voor CNC-bewerking van titanium:ruimtevaart en meer

- Nieuwe gereedschapsbenaderingen voor het bewerken van gietijzer

- Hoe aluminiumbewerking in de auto-industrie te optimaliseren?

- Een beknopte handleiding voor het nauwkeurig bewerken van metalen onderdelen

- Traceerbaarheidspraktijken voor de productie van onderdelen voor precisiebewerking

- Aluminium voor CNC-bewerking:ken de voordelen, nadelen en legeringen

- De fabricage en bewerking van metalen onderdelen voor brandstofinjectiesystemen